适于中部进液的电解室及其电解槽的制作方法

[0001]

本实用新型涉及一种适于中部进液的电解室及其电解槽。

背景技术:

[0002]

电解槽由多个电解室堆叠组合在一起,单个电解室内设置离子膜,以将电解室分阴极室和阳极室,阴极室内设置阴极板,阳极室内设置阳极板,电解液进入到电解室内,水电解分为氢气和氧气,阳极室产出的氧气从氧气出孔输出,阴极室产出的氢气从氢气出孔输出;

[0003]

列举一篇专利——us4758322公开了电解槽的一种已知的结构,所谓的滤压式结构。大量的双极电池串联地堆叠且共同设置在通过拉杆互相连接的两个端板间。双极电池中的每一个包括由隔膜或薄膜分开的阳极室和阴极室。依次地,每一电池与下一电池通过导电壁分开,所谓的双极板在两个表面上具有相反极性。电池堆通过形成所述堆的阳极(+)和阴极(-)的端部连接的端板设置在一起。端板通过拉杆而朝向彼此施力,拉杆是电绝缘的以避免电池短路。将液态电解液加入电池中,并且从电池中收集产生的气体。

[0004]

目前的电解槽存在的问题是:电解液在电解室内流通路径长,电解液无法进行高效传质;原因在于:电解液刚进入电解室内时,传质效率最高,能产出最多的氢气和氧气,随着电解液流动距离增加,通过电极板电解出来的气体,在电解液中气体分压增加,造成电极上气体向电解液扩散梯度减小,扩散速度或传质速度降低,不利电解反应的发生;传统圆形的电解室,直径达到2-3米,电解液从电解室底部进入,随着电解反应,产生的氢气、氧气、气体与电解液的混合物一起从顶部出气通道排出,电解液在电解室中流通的路径为电解室的直径长度,因为以往这种底部输入、顶部输出、电解液需要横穿整个电解室的设计,造成以往电解槽(电解室)不能高效的产出气体,影响气体(氢气和氧气)的产量。

技术实现要素:

[0005]

本实用新型要解决的技术问题是:克服现有技术的不足,提供一种适于中部进液的电解室及其电解槽,以解决以往电解液流通方式不合理、造成电解液传质效率低,从而影响电解槽制备氢(氧)气体。

[0006]

本实用新型解决其技术问题所采用的技术方案是:

[0007]

一种适于中部进液的电解室,所述电解室的中部开设多个进液口,适于从电解室中部输入电解液,以使电解液由电解室中部向边缘流动;

[0008]

电解室边缘分别开设多个氧气出孔和氢气出孔,适于将电解室内产生的氧气和氢气输出。

[0009]

进一步的,所述电解室呈环形结构,各个进液口开设在环孔内。

[0010]

进一步的,包括

[0011]

间隔件,包括外隔圈、内隔圈以及隔板,所述隔板内外两端分别连接内隔圈和外隔圈;

[0012]

内密封件以及外密封件,设置在两个环形间隔件之间;

[0013]

两间隔件夹紧两个密封件,以形成环形电解室;

[0014]

内隔圈上开设多个进液口;

[0015]

外隔圈上开设氧气出孔和氢气出孔,外密封件上开设多个氧气贯穿孔,适于连通相邻外隔圈的氧气出孔;以及开设多个氢气贯穿孔,适于连通相邻外隔圈的氢气出孔。

[0016]

进一步的,环形电解室内圆形分布多个等分板,以将环形电解室分为多个独立的扇形子电解室;

[0017]

每个扇形子电解室在中部环孔开设至少一个进液口,单个扇形子电解室在边缘开设至少一个氧气出孔和至少一个氢气出孔。

[0018]

进一步的,包括间隔件,采用外隔圈、内隔圈以及隔板连接形成;

[0019]

内密封件以及外密封件,设置在两个环形间隔件之间;

[0020]

两间隔件夹紧两个密封件,以形成环形电解室;

[0021]

等分板,与间隔件的外隔圈、内隔圈以及隔板固定连接;

[0022]

两间隔件的等分板一一对应、相互贴合以将环形电解室分为多个独立的扇形子电解室;

[0023]

内隔圈上开设多个进液口;进液口的数量与扇形子电解室数量对应;

[0024]

外隔圈上开设氧气出孔和氢气出孔,外密封件上开设多个氧气贯穿孔,适于连通相邻外隔圈的氧气出孔;以及开设多个氢气贯穿孔,适于连通相邻外隔圈的氢气出孔。

[0025]

又一方面,一种电解槽,采用上述适于中部进液的电解室;

[0026]

将多个电解室相互叠加组合;

[0027]

各个中部环孔组成进液通道;

[0028]

各个环形电解室的氧气出孔一一对应连通并构成氧气输出通道;

[0029]

各个环形电解室的氢气出孔一一对应连通并构成氢气输出通道。

[0030]

本实用新型的有益效果是:

[0031]

提供一种电解室及电解槽,电解液改为从中间向四周边缘输出,在电解室直径保持不变的情况下,电解液的输送距离变为原来的一半,从而可以使电解液高效在电解室内传质;或者传输距离相等时,电解室面积增加4倍,将该电解槽用来制备氢(氧),可以将氢(氧)的产量提升四倍。

[0032]

电解室内圆形状隔板的分布,可以使电解液更加均匀的向边缘分布,避免了电解液因位差造成的电解液流向不均等问题。

附图说明

[0033]

下面结合附图对本实用新型进一步说明。

[0034]

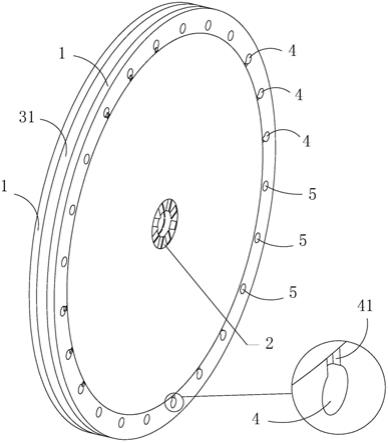

图1是实施例一中电解室示意图;

[0035]

图2是两个内隔圈以及内密封件的示意图;

[0036]

图3是电解室半剖局部示意图;

[0037]

图4是实施例二中电解室结构图;

[0038]

图5是由多个实施例一中电解室组合而成的电解槽;

[0039]

图6是由多个实施例二中电解室组合而成的电解槽;

[0040]

其中,1、外隔圈,2、内隔圈,31、外密封件,32、内密封件,31a、氢气贯穿孔,4、氢气出孔,41、径向连通口,5、氧气出孔,6、隔板,7、离子膜,8、等分板。

具体实施方式

[0041]

现在结合具体实施例对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

[0042]

实施例一

[0043]

如图1至图3所示,一种适于中部进液的电解室,所述电解室的中部开设多个进液口,适于从电解室中部输入电解液,以使电解液由电解室中部向边缘流动;电解室边缘分别开设多个氧气出孔5和氢气出孔4,适于将电解室内产生的氧气和氢气输出。

[0044]

可选的,本实施的电解室呈环形结构,各个进液口开设在环孔内。电解室的形状也可以选择其他的形状,例如正方向、长方形等;

[0045]

具体的,包括间隔件、内密封件32以及外密封件31;

[0046]

间隔件采用外隔圈1、内隔圈2以及隔板6连接形成,环形隔板6的内外两端分别与内隔圈2和外隔圈1固定连接形成整体件;

[0047]

内密封件32以及外密封件31设置在两个环形间隔件之间;两间隔件夹紧两个密封件,以形成环形电解室;

[0048]

内隔圈2上开设多个进液口;外隔圈1上开设氧气出孔5和氢气出孔4,外密封件31上开设多个氧气贯穿孔,适于连通相邻外隔圈1的氧气出孔5;以及开设多个氢气贯穿孔31a,适于连通相邻外隔圈1的氢气出孔4。

[0049]

本实用新型的电解室内部结构与现有电解室结构原理相同;

[0050]

本实施例中,优选的,电解室内部设置离子膜7,离子膜7竖向设置在电解室内,离子膜7将电解室分隔为阴极室和阳极室,阴极室内设置阴极板,阳极室内设置阳极板,阳极室产出氧气,产出的氧气(会带有部分电解液)从氧气出孔5排出,产出的氢气(会带有部分电解液)从氢气出孔4排出。

[0051]

本实施例中,阴极板和阳极板采用镍丝网;

[0052]

作为优选,在阴极板与隔板之间还设置支撑架和支撑网,支撑架选用波纹板,用于支撑阴极板,波纹板上开设导流槽,适于将下方的电解液向上导流;相同的,阳极板与隔板之间也设置支撑架和支承网,支撑阳极板的同时适于将下方的电解液向上导流。

[0053]

对于隔圈上的氧气出孔5和氢气出孔4结构相同,气孔两侧的端面平整,用于与密封件或者隔圈之间进行密封贴合配合,但在其中一侧的端面上会开设一个径向连通口41,该径向连通口41用于连通相应的阳极室或者阴极室;上述对于氧气出孔5和氢气出孔4的结构为现有技术,直接参照现有电解槽内隔圈2上的氧气出孔5和氢气出孔4结构。

[0054]

结合附图3进行具体说明,附图3中,氢气贯穿孔31a连通了两侧外隔圈1上的氢气出孔4,左侧的氢气出孔4通过径向连通口41连通该电解室的阴极室,从而可以将左侧阴极室内的氢气(或包含部分电解液)一起输出至氢气出孔4内,右侧的阳极室未与右侧隔圈上的径向连通口41连通,因为被右侧的隔板6阻隔开来了,右侧的阳极室会与氧气出孔5的径向连通口41连通,实现氧气输出。

[0055]

在本实施例中,电解液改为从中间向四周边缘输出,在电解室直径保持不变的情

况下,电解液的输送距离变为原来的一半,从而可以使电解液高效在电解室内传质;或者传输距离相等时,电解室面积增加4倍,将该电解槽用来制备氢(氧),可以将氢(氧)的产量提升四倍。

[0056]

实施例二

[0057]

本实施例基于实施例一,在实施例一上做进一步改进而来;

[0058]

电解室的摆放可以是竖向放置,也可以是水平放置,为克服重力影响对于整个电解室内电解液流动造成影响,因此,在本实施例中,将环形电解室内圆形分布多个等分板8,以将环形电解室分为多个独立的扇形子电解室;单个扇形子电解室在中部环孔开设相应的进液口,单个扇形子电解室在边缘开设至少一个氧气出孔5和至少一个氢气出孔4。

[0059]

本实施例中,等分板8为八个,共分为八个独立的扇形子电解室。如图4所示,

[0060]

具体的,对应该电解室的具体结构同样包括间隔件、内密封件32以及外密封件31,间隔件,采用外隔圈1、内隔圈2以及隔板6连接形成;内密封件32以及外密封件31设置在两个环形间隔件之间;两间隔件夹紧两个密封件,以形成环形电解室;

[0061]

间隔件上固定设置八个等分板8,八个等分板8呈圆形状分布在隔板6上,等分板8分别与外隔圈1、内隔圈2以及隔板6之间固定连接,当两间隔件组成电解室时,两个间隔件上的等分板8一一对应、相互贴合构成一对等分板8,整个电解室内形成八对等分板8,通过八对等分板8将电解室分为八个独立的扇形子电解室。

[0062]

相应的,内隔圈2上开设多个进液口;进液口的数量与扇形子电解室数量对应;外隔圈1上开设氧气出孔5和氢气出孔4,外密封件31上开设多个氧气贯穿孔,适于连通相邻外隔圈1的氧气出孔5;以及开设多个氢气贯穿孔31a,适于连通相邻外隔圈1的氢气出孔4。

[0063]

本实施例中,依靠电解室内设置的等分板8将以往上述环形的电解室分为八个扇形的电解室,单个扇形电解室配置进液和出气,与实施例一相比,可以使电解液在流动过程中减少因位差造成的电解液流向不均等的问题。

[0064]

实施例三

[0065]

基于实施例一和二中的电解室;

[0066]

一种电解槽,采用上述的中部进液的电解室;

[0067]

将多个电解室相互叠加组合,对于各个电解室之间的固定方式才有现有技术手段进行轴向锁紧固定即可;

[0068]

各个电解室的内隔圈2通过内密封件32保持密封贴合,各个内隔圈2内部的环孔组成进液通道;

[0069]

各个电解室的外隔圈1通过外密封件31保持密封贴合,每个外隔圈1的氧气出孔5一一对应连通并构成氧气输出通道,氧气输出通道连通各个电解室的阳极室,氧气输出通道存在多条,最终在电解槽端板上汇聚成一个总的氧气输出口;

[0070]

每个外隔圈1的氢气出孔4一一对应连通并构成氢气输出通道,氢气输出通道连通各个电解室的阴极室,氢气输出通道存在多条,最终在电解槽端板上汇聚成一个总的氢气输出口;

[0071]

如图5所示,采用实施例一的电解室组合形成;

[0072]

如图6所示,采用实施例二的电解室组合形成;

[0073]

本实施例的电解槽应用于氯碱电解制氢,相应的氧气变为氯气。

[0074]

本实施例的电解槽应用于水电解制氢,水电解制氢时,电解液从中部的进液口输入电解室内反应,分离出氢气和氧气,氢气和部分电解液从氢气输出口排出,氢气和电解液混合物经过气液分离器进行分离,分离出的氢气灌装进行使用;氧气和部分电解液从氧气输出口排出,氧气和电解液混合物经过气液分离器进行分离,分离出的氧气灌装进行使用。

[0075]

本实施例的电解槽也可以应用于氢燃料电池;作为氢燃料电池使用时,所述电解槽的作业流程相反,电解槽作为制氢工具的时候,是耗电产气,作为氢燃料电池使用的时候,是耗气(氢气和氧气)发电;

[0076]

电解槽作为氢燃料电池使用过程中,从氢气输出口和氧气输出口输入氢气和氧气,气体从电解室边缘向中心流动,气体在电解室内,随着气体通过电极表面,连接电解室的阳极棒和阴极棒就会产生相应的电流,电解室内的气体浓度变小,造成电解液向电极表面扩散梯度变小,不利传质(传质速度变慢),不利于电极反应发生,提升发电效率。

[0077]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1