一种电子电路折镀改善方法与盲孔填铜镀液配方

1.本发明属于电子电路电镀技术领域,涉及折镀及微盲孔填孔镀铜液配方及消除折镀方法,具体为一种用于无折镀现象的铜互连hdi电镀盲孔的整平剂及电镀铜浴。

背景技术:

2.在微电子封装领域,hdi及ic基板产品采用电镀填铜形成微米级导孔技术具有良好的散热性能、导电性能、设计灵活性及产品品质可靠性,因此,hdi板及伺服器等pcb印制电路板及ic封装产品广泛应用于:网络、通讯、汽车、工控、安防、电源、视听等电子信息产品领域。hdi或ic封装基板盲孔折镀是指微盲孔电镀成孔后,在盲孔孔底拐角相交处呈现一条折镀线,在产品终端系统运行一段时间后会出现电阻剧增、信号中断及死机等故障,折镀在电测难以检测出来;对于高密度互连板而言,由于布线密度的限制,盲孔通孔孔径一般较小,如常见的微孔孔径在30-100um。因此,电子电路电镀铜液在消除折镀的同时完成盲孔填孔电镀,作为电镀铜浴中的三种添加剂如加速剂、抑制剂和整平剂的含量至关重要。

3.当前盲孔填孔已有诸多研究涉及,如窦维平教授以peg、sps及jgb作为添加剂配方实现盲孔填孔电镀([1]w.p.dow et al.electrochim.acta.53(2008)3610

–

3619.[2]w.-p.dow e t al./electrochimica acta 54(2009)5894

–

5901.[3]w.p.dow et al.j.electrochem.soc. 152(2005)c425-c434.[4]w.p.dow et al.electrochem.solid-state lett.9(2006)c134-c 137.),盲孔液配方如专利cn104762643a采用甲基磺酸铜作为主盐,sps、peg、苯并噻二唑类化合物分别作为加速剂、抑制剂和整平剂。整平剂通常分为两类:染料型和非染料整平剂。有机染料是酸铜电镀工艺中最早采用的整平剂,品种较多,有吩嗪染料、噻嗪染料和酞菁染料等。健那绿、健那黑等有机染料分子作为酸铜整平剂使用历史悠久(cn103924269a),其存在明显缺点:(1)易污染设备;(2)镀液在高温时不稳定易分解;(3)镀层内应力差等。一般来说甲基磺酸铜作为主盐存在成本过高、而染料类整平剂因分子量大易发生老化的问题,因此开发出一种具有盲孔电镀添加剂配方对电子封装领域的发展可以起到较好的推动作用。此外,电路板制造工艺流程复杂,电镀前需要除油、水洗、微蚀、水洗等,需要严格控制诸如微蚀液中有机杂质等进入到电镀液中,以免对正常电镀造成干扰,因此需要大量水进行清洗。如果清洗液中金属缓蚀剂可以作为后续电镀添加剂使用,则可大大节约用水量,对于镀液中添加剂使用范围较大的电解液,甚至可以由微蚀(酸洗)工序直接进人电镀工序,从而获得良好的金属镀层。而整平剂在酸洗液中具有缓蚀剂作用,对于电子电路制程节约用水具有一定意义。

技术实现要素:

[0004]

本发明的目的在于针对背景技术的缺陷,在前期申请的专利cn 111593375 a基础上进一步提供一种电子电路电镀填孔液的整平剂及电镀铜浴,能够实现无折镀的同时控制hdi等封装盲孔孔口镀铜速率及抑制孔口提前封孔,填充镀铜后,盲孔内部无空洞,孔口平整,无折镀现象产生。且本整平剂在电镀前处理中可作为酸洗缓蚀剂使用,可大大节约清洗

用水。

[0005]

为实现上述目的,本发明采用的技术方案为:

[0006]

一种用于消除折镀现象及电子电路盲孔电镀铜浴配方及工艺,其特征在于,所述电镀液配方由如下组分所组成:

[0007][0008]

本发明中所述加速剂为聚二硫二丙烷磺酸钠或3-巯基-1-丙磺酸钠,抑制剂为聚乙二醇或环氧丙烷(po)与环氧乙烷(eo)所构成的三嵌段聚合物抑制剂浓缩液,整平剂为1-(3-乙酰胺基) 苯基-5-巯基四氮唑化合物,其分子结构为:

[0009][0010]

进一步的,包含上述盲孔电镀铜浴,包含:100~220g/l的铜离子、40~90g/l的h2so4、30-70mg/l的氯离子、1~10mg/l的加速剂、50~250mg/l的抑制剂及2~10mg/l的整平剂,其余为水,所述水为超纯水。

[0011]

所述电镀铜浴的工艺条件为:电流密度:0.01~6a/dm2,适应温度:10-45℃。

[0012]

在本发明中,使用如上所述的电镀铜浴,作为电镀的条件,阴极电流密度为0.01-6a/dm2,特别优选1-3.5a/dm2。此外,搅拌为通常采用的方法,例如可以使用液体喷流、震动及打气等。阳极可以是公知的物质,如含有0.04-0.065%的磷铜板为阳极。电镀前电路板需要进行前处理,主要步骤包括:超声除油、微蚀、预浸等。

[0013]

折镀在高密度互连积层板中出现,一般认为涉及激光镭射钻孔、pth沉铜与vcp电镀药水、设备和工艺参数条件的匹配,电路板工艺制程沉长,药水更换、调整影响生产效率及成本较为严重、跑板测试非常耗时费力。在研究中我们发现折镀涉及电镀铜与盲孔底部的铜沉积模式相关联,旋转圆盘电极广泛应用在pcb领域的电镀添加剂电极动力学的研究其极限扩散电流方程式为:

所构成的三嵌段聚合物抑制剂浓缩液)、加速剂(6ppm的sps,聚二硫二丙烷磺酸钠浓缩液)、整平剂(10ppm l的浓缩液),搅拌均匀后,加适量的去离子水定容至1000ml,待用。

[0028]

电化学测试,即在恒定的电流密度下,测量电位随时间的变化关系曲线。具有超填孔能力的盲孔镀铜液,其中所含的添加剂在铜表面的吸附明显受对流强度的影响,因此可以使用高低转速下测出的镀铜电位均值的差值大小来评价盲孔镀铜液的填孔能力。计时电位法选择旋转圆盘电极的转速为100rpm和1000rpm来分别模拟盲孔底部与孔口位置的对流情况,使用这两个转速下的电位差值δη(η100rpm-η1000rpm)的大小来评价镀液的填孔能力。测试时,设置阴极电流密度为2a/dm2。其填孔能力评价如图1所示。电镀前电路板需要进行前处理,主要步骤包括:超声除油、微蚀、预浸等。然后在含有磷铜阳极板及搅拌条件下在哈林槽中进行电镀45min后填孔能力见图3所示,未能发现折镀、空洞等缺陷问题。

[0029]

实施例2

[0030]

在实施例1电镀铜浴基础液的配制的基础上,依次添加适量的氯离子(60ppm的nacl浓缩液)、抑制剂(200ppm的pep,环氧丙烷(po)与环氧乙烷(eo)所构成的三嵌段聚合物抑制剂浓缩液)、整平剂(10ppm l的浓缩液),搅拌均匀后,加适量的去离子水定容,待用。电镀前处理过程为:上板、除油、水洗、微蚀、水洗、镀铜等。

[0031]

以125

×

75μm(其中,孔直径为125μm)盲孔孔型为例:

[0032]

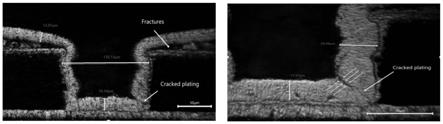

控制镀槽温度35℃,控制阴极电流密度为2.1asd,继续电镀45min,整个电镀过程在 2.5nl/min打气下完成,电镀完成后取出阴极盲孔板,用大量蒸馏水冲洗,冷风吹干后,即得样品;采用本实施方式制备的电镀填孔样品的盲孔剖面金相显微照片如图2所示,在盲孔底部斜对角处出现裂痕即为折镀现象,尽管电镀时哈林槽中存在对流现象,但根据图1可知无加速剂时其δη约为0,消除折镀方法为加入相应量的sps使得δη为正值,获得超填孔镀液能力即可避免折镀现象,如图3所示。

[0033]

实施例3

[0034]

在实施例1电镀铜浴基础液的配制的基础上,依次添加适量的氯离子(60ppm的nacl浓缩液)、抑制剂(180ppm的pep,环氧丙烷(po)与环氧乙烷(eo)所构成的三嵌段聚合物抑制剂浓缩液)、整平剂(8ppm l的浓缩液)、加速剂(6ppm的sps,聚二硫二丙烷磺酸钠浓缩液)搅拌均匀后,加适量的去离子水定容,待用。电镀前处理过程为:上板、除油、水洗、微蚀、水洗、镀铜等。

[0035]

以通孔及盲孔孔型为例:

[0036]

控制镀槽温度30℃,控制阴极电流密度为2.0asd,继续电镀45min,整个电镀过程在 2nl/min打气下完成,电镀完成后取出阴极盲孔板,用大量蒸馏水冲洗,冷风吹干后,即得样品;采用本实施方式制备的电镀填孔样品的盲孔及通孔剖面金相显微照片如图4所示具有良好的盲孔通孔电镀能力。

[0037]

实施例4

[0038]

本发明具体实施例的电化学实验采用三电极体系,大面积铂片(20mm

×

20mm)为辅助电极,带有毛细管的硫酸亚汞电极为参比电极,紫铜棒(99.999%)为工作电极;采用交流阻抗(e is)测试,正弦波作为激励信号,振幅为5mv,扫描频率为100khz~10mhz。采用硫酸作为腐蚀介质,整平剂作为缓蚀剂。其缓蚀效果如图5所示,整平剂在0.5mol/l硫酸中对铜棒具有良好的缓蚀性能。

[0039]

以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1