一种钯/γ-二氧化锰/泡沫镍复合电极及其制备方法和应用

一种钯/

γ-二氧化锰/泡沫镍复合电极及其制备方法和应用

技术领域

1.本发明属于电化学水处理技术领域,具体地,本发明涉及一种pd/γ-mno2/ni foam复合电极及其制备方法和应用。

背景技术:

2.工业和农业生产活动中排放的氯代芳香族化合物是土壤和地下水中广泛存在的污染物,具有毒性大和持久性高的特点,在自然环境中难以降解。电催化还原脱氯技术具有反应活性高、反应条件温和、操作方便、无二次污染等优点,可被用于降解和去除氯代芳香族污染物。

3.惰性材料的直接电化学脱氯需要较高的过电位,能耗较高,因此,寻找能高效催化脱卤反应的材料在电极制备方面有重要的经济价值。过渡金属钯具有较低的析氢电位和较高的原子氢吸附和存储的能力,并且具有将氢气分解为活性氢原子的催化特性,被认为是理想的电化学还原脱卤的催化剂。虽然将钯直接电沉积于基体上所制备的电极脱卤效率较高,但存在电流效率不高、负载量大、成本高等问题。因此,目前亟需研发催化剂负载量小、分散程度高、凝聚程度低,具有高催化活性和稳定性的高效修饰复合电极。

技术实现要素:

4.本发明的目的是提供一种pd/γ-mno2/ni foam复合电极及其制备方法和应用,该复合电极具有催化活性高、比表面积大、使用寿命长、成本低等优点,且复合电极中含有的中间层是具有正六边形结构的γ晶型的mno2,可以提供更多的活性位点,对污染物的吸附分解更有利。

5.本发明的技术方案如下:本发明实施例提供了一种pd/γ-mno2/ni foam复合电极,该复合电极是以泡沫镍为基体,先通过水热反应在泡沫镍表面形成γ-mno2中间层,再通过化学沉积pd纳米颗粒而制得的。

6.在一些实施例中,γ-mno2中间层在泡沫镍上的负载量为0.30~0.35 mg/cm2;pd纳米颗粒的沉积量为0.68~0.72 mg/cm2。

7.本发明实施例提供的pd/γ-mno2/ni foam复合电极具有如下优点:本发明实施例提供的pd/γ-mno2/ni foam复合电极比表面积大、催化活性高、循环稳定性好,能够快速高效地电催化处理废水中的氯酚类污染物;且该复合电极中的mno2中间层是具有正六边形结构的γ晶型的mno2,可以提供更多的活性位点,对污染物的吸附分解更有利,仅需负载少量的γ-mno2就可达到较好的催化效果;此外,当泡沫镍基体上负载γ晶型的mno2后,电极表面的粗糙程度明显上升,比表面积增大,进而可以改善在泡沫镍基体表面直接进行化学沉积时金属钯易发生团聚的问题。

8.本发明实施例还提供了一种pd/γ-mno2/ni foam复合电极的制备方法,包括以下步骤:

(1)泡沫镍预处理:将泡沫镍先用丙酮超声15~20 min以去除其表面有机物;再用10%的盐酸超声10~15 min以去除其表面氧化层;最后用蒸馏水反复清洗2~5次后,在空气中晾干,得到预处理过的泡沫镍;(2)γ-mno2中间层的制备:将mnso4和kmno4溶于水中,配制得到反应液a;再将预处理过的泡沫镍置于反应液a中,进行水热反应;反应结束后自然冷却至室温,将反应后的泡沫镍取出并依次用乙醇和去离子水清洗干净、晾干,得到γ-mno2/ni foam电极;(3)化学沉积pd纳米颗粒:将pdcl2和nacl溶于水中,配制得到溶液b;再将步骤(2)所得的γ-mno2/ni foam电极置于溶液b中,在恒温摇床上振荡,直至溶液b的颜色由黄色变为无色,得到pd/γ-mno2/ni foam复合电极。

9.在一些实施例中,mnso4和kmno4的摩尔比为3:2;反应液a中mnso4的浓度为0.5~2.0 mm,优选为1.5 mm。

10.在一些实施例中,水热反应的温度为120~140 ℃,优选为140℃;反应时间为20~24 h,优选为24 h。

11.在一些实施例中,pdcl2和nacl的摩尔比为1:3;溶液b中pdcl2的浓度为4~12 mm。

12.在一些实施例中,步骤(3)中振荡的温度为30~35 ℃,优选为30℃。

13.本发明实施例中的pd/γ-mno2/ni foam复合电极的制备方法总体分为两步:第一步是利用水热反应在预处理过的泡沫镍上制备出γ-mno2中间层;第二步是利用化学沉积的方法将pd纳米颗粒负载到γ-mno2表面,相比于具有同等脱氯效果的pd/ni foam电极,采用本发明制备方法可以节省大约75%的贵金属钯载量,且该制备方法操作简单、合成条件温和、管理方便。

14.本发明实施例还提供了一种电催化还原脱氯处理水中氯代有机物的方法,包括如下步骤:以上述pd/γ-mno2/ni foam复合电极为工作电极,pt片作为对电极,饱和甘汞电极为参比电极,在h型反应器中,在恒电流模式下电还原脱氯处理氯代有机污染物,阳极电解质和阴极电解质采用na2so4溶液。

15.在一些实施例中,na2so4溶液的浓度为25~50 mm,优选为50 mm。

16.在一些实施例中,恒电流范围为-8~-10 ma,优选为-10 ma。

17.本发明提供的技术方案相比现有技术,具有如下优点:1、本发明pd/γ-mno2/ni foam复合电极具有催化活性高、比表面积大、使用寿命长、循环稳定性好、成本低等优点,能够快速高效地电催化处理废水中的氯酚类污染物,并且能有效缓解cl-、hco

3-、no

3-等阴离子引起的电极中毒问题,在复杂水质条件下依然能有较好的脱氯效果,具有广泛的社会和经济效益。

18.2、本发明pd/γ-mno2/ni foam复合电极中的mno2中间层是具有正六边形结构的γ晶型的mno2,可以提供更多的活性位点,对污染物的吸附分解更有利,仅需负载少量的γ-mno2就可达到较好的催化效果,节约了废水处理的成本。

19.3、本发明pd/γ-mno2/ni foam复合电极中的γ-mno2中间层呈纳米片状的微观结构,垂直排列在泡沫镍基体上,片与片之间具有微孔,加速了电子/质子的转移及扩散,降低过电势,利于电催化还原反应的进行;此外,当泡沫镍上负载γ-mno2后,泡沫镍表面粗糙程度上升,比表面积增大,进而可以改善在泡沫镍表面直接进行化学沉积时金属钯易发生团聚的问题。

20.4、本发明中的制备方法工艺简单、合成条件温和、易于操作且管理方便;此外,相比具有同等脱氯效果的pd/ni foam电极而言,采用本发明制备方法可以节省大约75%的贵金属钯载量,从而大幅度的降低了氯代有机污染物脱氯处理的成本。

附图说明

21.图1为不同电极的x射线衍射图,其中(a)为对比例1所制得的pd/ni foam电极的x射线衍射图;(b)为本发明实施例1制得的γ-mno2/ni foam电极的x射线衍射图;(c)为本发明实施例1制得的pd/γ-mno2/ni foam复合电极的x射线衍射图。

22.图2为水热法制备得到的γ-mno2粉末的x射线衍射图。

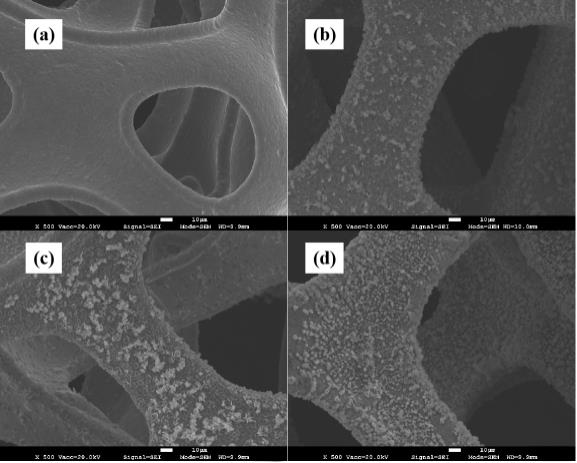

23.图3为不同电极的扫描电镜图,其中(a)为本发明实施例1中预处理过的ni foam的扫描电镜图;(b)为对比例1所制得的pd/ni foam电极的扫描电镜图;(c)为本发明实施例1所得的γ-mno2/ni foam电极的扫描电镜图;(d)为本发明实施例1所得的pd/γ-mno2/ni foam复合电极的扫描电镜图。

24.图4为本发明实施例1所得的γ-mno2/ni foam电极表面多孔纳米结构的扫描电镜图。

25.图5为本发明进行电催化还原脱氯装置的结构示意图,图中1为电化学工作站;2为参比电极;3为工作电极pd/γ-mno2/ni foam(阴极);4为对电极pt(阳极);5为磁力转子;6为阳离子交换膜。

26.图6为本发明实施例1-4所制得的不同γ-mno2负载量的pd/γ-mno2/ni foam复合电极电催化处理含2,4,6-三氯酚废水2 h后的脱氯效率图。

27.图7为本发明实施例1所制得的pd/γ-mno2/ni foam复合电极和对比例1、对比例2制得的不同钯负载量的pd/ni foam电极电催化处理2 h后的含邻氯酚废水的脱氯效果图。

28.图8为本发明实施例1所制得的pd/γ-mno2/ni foam复合电极使用次数与脱氯效果的关系图。

29.图9为本发明实施例2所制得的pd/γ-mno2/ni foam复合电极和对比例2所制得的pd/ni foam电极在不同阴离子存在下,电催化处理4 h后的脱氯效果图。

具体实施方式

30.下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

31.本发明实施例提供了一种pd/γ-mno2/ni foam复合电极,该复合电极是以泡沫镍为基体,先通过水热反应在泡沫镍表面形成γ-mno2中间层,再通过化学沉积pd纳米颗粒而制得的。

32.在一些实施例中,γ-mno2中间层在泡沫镍上的负载量为0.30~0.35 mg/cm2;pd纳米颗粒的沉积量为0.68~0.72 mg/cm2。

33.本发明实施例提供的pd/γ-mno2/ni foam复合电极具有如下优点:本发明实施例提供的pd/γ-mno2/ni foam复合电极比表面积大、催化活性高、循环稳定性好,能够快速高效地电催化处理废水中的氯酚类污染物;且该复合电极中的γ-mno2具有正六边形结构,可以提供更多的活性位点,对污染物的吸附分解更有利,仅需负载少量的γ-mno2就可达到较

在水中的浓度为1.5 mm,配制得到反应液a;再将20ml反应液a装入反应釜中,并将预处理过的泡沫镍置于反应液a中,进行水热反应,水热反应的温度为140℃,反应时间为24 h;待反应结束后自然降温至室温,将反应后的泡沫镍取出,并依次用乙醇和去离子水清洗干净,在空气中晾干后,得到γ-mno2/ni foam电极;所得γ-mno2/ni foam电极的x射线衍射图如图1中(b)所示,扫描电镜图如图3中(c)所示,可以看出,当泡沫镍基体表面上负载γ-mno2后,表面粗糙度明显增大,提高了比表面积;此外,图4为图3中(c)的局部放大图,可以观察到γ-mno2/ni foam电极的表面为多孔纳米结构,其中,呈纳米片状的γ-mno2垂直排列在泡沫镍基体表面上,且纳米片状的γ-mno2在片与片之间存在50~300 nm的微孔,其形成的纳米多孔结构薄膜极大地减少了气泡粘附,可以使高反应性边缘暴露于电解质中,从而加速电子/质子的转移及扩散,降低过电势,有利于电催化还原反应。

46.(3)化学沉积pd纳米颗粒:将pdcl2和nacl以1:3的摩尔比例溶于水中,其中pdcl2在水中的浓度为4 mm,nacl在水中的浓度为12 mm,配制得到溶液b;再将步骤(2)所得的γ-mno2/ni foam电极置于20ml的溶液b中,并将其装在密封锥形瓶内,放入温度为30℃的恒温摇床中振荡,直至溶液b的颜色由黄色变为无色,制得pd/γ-mno2/ni foam复合电极。

47.最终制得的pd/γ-mno2/ni foam复合电极中,γ-mno2中间层的负载量为0.33 mg/cm2,pd纳米颗粒的沉积量为0.7 mg/cm2。

48.所得pd/γ-mno2/ni foam复合电极的x射线衍射图如图1中(c)所示,扫描电镜图如图3中(d)所示。图2为采用与本实施例步骤(2)中相同的水热条件下进行水热反应所制得的γ-mno2粉末的x射线衍射图,从图中我们可以看出,本发明实施例采用mnso4和kmno4为反应原料,通过控制反应原料配比以及水热反应条件,制备得到的mno2是具有正六边形结构的γ晶型的mno2纳米片,可以提供更多的活性位点,对污染物的吸附分解更有利。

49.实施例2本实施例中,pd/γ-mno2/ni foam复合电极的制备过程同实施例1,不同之处在于:“步骤(2)中mnso4在水中的浓度为0.5 mm”,最终制得的pd/γ-mno2/ni foam复合电极中,γ-mno2中间层的负载量为0.15 mg/cm2,pd纳米颗粒的沉积量为0.7 mg/cm2。

50.实施例3本实施例中,pd/γ-mno2/ni foam复合电极的制备过程同实施例1,不同之处在于:“步骤(2)中mnso4在水中的浓度为1 mm”,最终制得的pd/γ-mno2/ni foam复合电极中,γ-mno2中间层的负载量为0.21 mg/cm2,pd纳米颗粒的沉积量为0.7 mg/cm2。

51.实施例4本实施例中,pd/γ-mno2/ni foam复合电极的制备过程同实施例1,不同之处在于:“步骤(2)中mnso4在水中的浓度为2 mm”,最终制得的pd/γ-mno2/ni foam复合电极中,γ-mno2中间层的负载量为0.42 mg/cm2,pd纳米颗粒的沉积量为0.7 mg/cm2。

52.对比例1本对比例提供一种pd/ni foam电极,该pd/ni foam电极的制备方法包括以下步骤:(1)泡沫镍预处理:将泡沫镍(30 mm

×

20 mm)先用丙酮超声15 min以去除其表面有机物;再用10%的盐酸超声15 min以去除其表面氧化层;最后用蒸馏水反复清洗3次后,在

空气中晾干,得到预处理过的泡沫镍;(2)化学沉积pd纳米颗粒:将pdcl2和nacl以1:3的摩尔比例溶于水中,其中pdcl2的浓度为4 mm,nacl的浓度为12 mm,配制得到溶液b;再将预处理过的泡沫镍置于20ml的溶液b中,并将其装在密封锥形瓶内,放入温度为30℃的恒温摇床中振荡,直至溶液b的颜色由黄色变为无色,制得pd/ni foam电极。

53.所得pd/ni foam电极中,pd的负载量为0.7 mg/cm2。

54.所得pd/ni foam电极的x射线衍射图如图1中(a)所示,扫描电镜图如图3中(b)所示。通过对比图3中(b)pd/ni foam电极和图3中(d)pd/γ-mno2/ni foam复合电极的扫描电镜图,可以发现单纯使用化学沉积法直接将pd金属沉积在泡沫镍基体上,制得的pd/ni foam电极其表面上的钯金属容易集聚,形成较大的颗粒;而通过在泡沫镍基体上负载γ-mno2中间层后,再通过化学沉积pd金属,制得pd/γ-mno2/ni foam复合电极,可以使电极表面的pd颗粒更加分散,且粒径明显减小。

55.对比例2本对比例提供一种pd/ni foam电极,该pd/ni foam电极的制备方法包括以下步骤:(1)泡沫镍预处理:将泡沫镍(30 mm

×

20 mm)先用丙酮超声15 min以去除其表面有机物;再用10%的盐酸超声15 min以去除其表面氧化层;最后用蒸馏水反复清洗3次后,在空气中晾干,得到预处理过的泡沫镍;(2)化学沉积pd纳米颗粒:将pdcl2和nacl以1:3的摩尔比例溶于水中,其中pdcl2的浓度为16 mm,nacl的浓度为48 mm,配制得到溶液b;再将预处理过的泡沫镍置于20ml的溶液b中,并将其装在密封锥形瓶内,放入温度为30℃的恒温摇床中振荡,直至溶液b的颜色由黄色变为无色,制得pd/ni foam电极。

56.所得pd/ni foam电极中,pd的负载量为2.8 mg/cm2。

57.应用例1分别以本发明实施例1-4所制得的具有不同γ-mno2负载量的pd/γ-mno2/ni foam复合电极作为工作电极,铂片作为对电极,饱和甘汞电极作为参比电极,阴、阳极室用阳离子交换膜隔开,电解质采用50 mm的na2so4溶液,在-10 ma的电流下电还原脱氯处理100 ml含25 mg/l 2,4,6-三氯酚的废水,处理时间为2h。

58.如图6所示,为本发明实施例1-4所制得的不同γ-mno2负载量的pd/γ-mno2/ni foam复合电极电催化处理含2,4,6-三氯酚废水2 h后的脱氯效率图,从图中我们可以看出,在对含2,4,6-三氯酚废水电催化2 h后,γ-mno2负载量为0.33 mg/cm2的pd/γ-mno2/ni foam复合电极对2,4,6-三氯酚脱氯效率最高,可达98.5%。

59.应用例2分别以本发明实施例1所制得的pd/γ-mno2/ni foam复合电极和对比例1以及对比例2制得的pd/ni foam电极作为工作电极,铂片作为对电极,饱和甘汞电极作为参比电极,阴、阳极室用阳离子交换膜隔开,电解质采用50 mm的na2so4溶液,在-10 ma的电流下电还原脱氯处理100 ml含50 mg/l邻氯酚的废水,处理时间为2h。

60.图7为本发明实施例1制得的pd/γ-mno2/ni foam复合电极和对比例1及对比例2制得的不同pd负载量的pd/ni foam电极电催化处理2 h后的含邻氯酚的废水的脱氯效果

图,其中pd(0.7)/γ-mno2/ni为本发明实施例1所制得的pd/γ-mno2/ni foam复合电极,且其pd负载量为0.7 mg/cm2;pd(0.7)/ni为对比例1所制得的pd/ni foam电极,且其pd负载量为0.7 mg/cm2;pd(2.8)/ni为对比例2所制得的pd/ni foam电极,且其pd负载量为2.8 mg/cm2。从图中可见,电催化2 h后,实施例1所得的pd/γ-mno2/ni foam复合电极对邻氯酚降解率约为98.5%,与相同pd负载量的pd/ni foam电极相比,其催化活性有明显的提升,脱氯效果显著改善;此外,通过图7中pd(2.8)/ni foam电极和pd(0.7)/γ-mno2/ni foam复合电极的脱氯效果可以看出,其二者的脱氯效果相近,但pd/γ-mno2/ni foam复合电极仅需使用更少量的pd金属,就能达到和pd/ni foam电极同等的脱氯效果,节省了大约75%的贵金属pd。

61.图8为本发明实施例1所制得的pd/γ-mno2/ni foam复合电极使用次数与脱氯效果的关系图,从图中可以看出,通过使用本发明实施例1所得的pd/γ-mno2/ni foam复合电极对含邻氯酚废水进行电催化还原脱氯,在重复使用第6次时,其对废水中邻氯酚的去除率仍达到95%以上,证明该复合电极催化活性高,稳定性好。

62.应用例3将上述实施例2所制得的pd/γ-mno2/ni foam复合电极和对比例2制得的pd/ni foam电极分别作为工作电极,铂片作为对电极,饱和甘汞电极作为参比电极,阴、阳极室用阳离子交换膜隔开,电解质采用50 mm的na2so4溶液,在-10 ma的电流下,分别对投加了10 mm的cl-,hco

3-,no

3-等不同阴离子(以投加10 mm na2so4作为空白对照)的50 mg/l邻氯酚溶液进行电还原脱氯处理,处理时间为4h。

63.图9为本发明实施例2所制得的pd/γ-mno2/ni foam复合电极和对比例2所制得的pd/ni foam电极在不同阴离子存在下,电催化处理4 h后的脱氯效果图,从图中可以看出,cl-,hco

3-,no

3-等不同阴离子的存在对电催化降解邻氯酚造成了负面的影响;但与4倍pd负载量的pd/ni foam电极相比,本发明实施例2所制备的pd/γ-mno2/ni foam复合电极受阴离子的影响明显更小,电极催化活性更高。

64.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

65.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1