铝件、含铝阳极及其制法、连续含铝阳极及用法与电解槽的制作方法

本技术涉及铝电解,具体涉及一种铝件、含铝阳极及其制备方法、连续含铝阳极及其使用方法与电解槽。

背景技术:

1、阳极开槽就是在阳极底部开两道供阳极气体排出的槽沟,可以改善电解槽的运行状态,提高运行指标,具有如下优点:降低阳极过电压,节省电能;降低阳极的实际电流密度,减少阳极效应的发生;改善电解质流动场,有利于电解槽炉帮的形成;改善氧化铝的溶解,减少沉淀;可以减少二次反应发生,提高电流效率。

2、阳极开槽的方法一般有两种,一种是模具成型开槽,另一种是开槽机开槽。模具成型开槽具有方便简单的优点,但存在新的炭块阳极相当脆、成形模具移出时阳极容易产生裂纹、整个体积内致密性不均匀,尤其是开槽周边的体密小,使用过程中容易产生炭渣;在焙烧过程中焦炭会粘附于开槽表面上不易清理,影响排气效果。开槽机开槽是将焙烧好的阳极在开槽机上进行切削开槽,与模具成型开槽相比,具有阳极焙烧质量好,沟槽参数容易控制等优点,但增加了一道工序,增加装备和成本,造成原料浪费和污染。

3、金属材料如铝的导电导热性能好于现有阳极,但其膨胀系数大于阳极,嵌入在阳极中因二者膨胀系数差距大而容易造成阳极裂纹,甚至造成阳极报废,而且将金属铝添加到工艺要求的阳极位置中且保持形状和排列位置稳定不变存在较大挑战,操作复杂,效果有限,尤其是成型后的阳极强度大、脆性大,难以将金属铝嵌入到上述阳极中。

技术实现思路

1、针对现有技术中阳极开槽时容易产生裂纹、炭渣多而影响电解槽正常运行,以及开槽工序繁琐、成本高的问题,本技术旨在提供一种铝件、一种含有所述铝件的含铝阳极及其制备方法以及一种连续含铝阳极及其使用方法与电解槽,本技术能够实现在阳极中自动形成开槽,提高阳极导电性,避免阳极出现裂纹,同时为铝电解槽提供能连续使用的阳极。

2、本技术的具体技术方案如下:

3、1.一种铝件,其特征在于,其包括中件和端件;

4、所述中件上设有预留膨胀孔和挡板和/或填充物,所述挡板设在所述预留膨胀孔的两个开口端,和/或所述填充物位于所述预留膨胀孔内;

5、所述端件与所述中件的一端或两端接触以固定所述中件。

6、2.一种含铝阳极,其特征在于,其包括:阳极糊块和铝件;

7、其中,所述铝件包括中件,所述中件的一部分或全部位于所述阳极糊块内部,所述中件的位于所述阳极糊块内部的部分设有预留膨胀孔和挡板和/或填充物,所述挡板设在所述预留膨胀孔的两个开口端,和/或所述填充物位于所述预留膨胀孔内。

8、3.根据项2所述的含铝阳极,其特征在于,所述铝件还包括端件,所述端件与所述中件的一端或两端接触以固定所述中件。

9、4.根据项2或3所述的含铝阳极,其特征在于,所述中件由铝或铝合金材料制成。

10、5.根据项3所述的含铝阳极,其特征在于,所述端件由铝或铝合金材料制成。

11、6.根据项2~5中任一项所述的含铝阳极,其特征在于,所述阳极糊块由阳极糊料制备而成,所述阳极糊料包括碳材料;

12、优选地,所述碳材料选自石油焦、沥青焦、煅后石油焦、石墨和生物质中的一种或两种以上;

13、优选地,所述阳极糊料还包括粘结剂;

14、优选地,所述粘结剂选自沥青、树脂、焦油、白糖、糖浆、石蜡、磷酸氢二铝、松香、过硫酸铵、淀粉和机油中的一种或两种以上。

15、7.根据项2~6中任一项所述的含铝阳极,其特征在于,所述含铝阳极开设有炭碗。

16、8.一种含铝阳极的制备方法,其特征在于,其包括下述步骤:

17、装填:将铝件、阳极糊料放入模具内,其中,所述铝件包括中件,所述中件上设有预留膨胀孔和挡板和/或填充物,所述挡板设在所述预留膨胀孔的两个开口端,和/或所述填充物位于所述预留膨胀孔内;

18、成型:将所述阳极糊料与铝件成型,其中,所述阳极糊料经成型得到阳极糊块;

19、脱模:脱模,得到含铝阳极;

20、其中,所述含铝阳极中,所述中件的一部分或全部位于所述阳极糊块内部;

21、优选地,脱模后,在80~260℃烘干炉中烘干3~15h,得到含铝阳极。

22、9.根据项8所述的制备方法,其特征在于,

23、在所述装填步骤中,所述铝件还包括端件,所述端件与所述中件的一端或两端接触以固定所述中件。

24、10.根据项9所述的制备方法,其特征在于,

25、在所述脱模步骤中,脱模后取掉所述端件,所述端件的原位置处形成凹槽,在所述凹槽中添加粘性填料并捣实,得到所述含铝阳极,优选所述粘性填料为所述阳极糊料;其中,所述含铝阳极开设有炭碗;或者,

26、在所述脱模步骤中,脱模后取掉所述端件,所述中件的端头露出在所述含铝阳极外,使用密封件将所述中件的端头密封,得到所述含铝阳极,其中,所述含铝阳极开设有炭碗。

27、11.根据项8~10中任一项所述的制备方法,其特征在于,所述中件由铝或铝合金材料制成。

28、12.根据项9或10所述的制备方法,其特征在于,所述端件由铝或铝合金材料制成。

29、13.根据项8~12中任一项所述的制备方法,其特征在于,所述阳极糊块由阳极糊料制备而成,所述阳极糊料包括碳材料;

30、优选地,所述碳材料选自石油焦、沥青焦、煅后石油焦、石墨和生物质中的一种或两种以上;

31、优选地,所述阳极糊料还包括粘结剂;

32、优选地,所述粘结剂选自沥青、树脂、焦油、白糖、糖浆、石蜡、磷酸氢二铝、松香、过硫酸铵、淀粉和机油中的一种或两种以上。

33、14.一种连续含铝阳极,其特征在于,其包括至少一个如项2~6中任一项所述的含铝阳极,以及粘结组分;

34、优选地,所述粘结组分选自石油焦、煅后石油焦、沥青焦、生物质、沥青、树脂、焦油、白糖、糖浆、石蜡、磷酸氢二铝、松香、过硫酸铵、淀粉和机油中的两种或三种以上。

35、15.一种连续含铝阳极的使用方法,其特征在于,使用粘结组分将另一个如项2~6中任一项所述的含铝阳极粘结在正在铝电解槽运行的如项2~6中任一项所述的一个含铝阳极之上;

36、优选地,所述粘结组分选自石油焦、煅后石油焦、沥青焦、生物质、沥青、树脂、焦油、白糖、糖浆、石蜡、磷酸氢二铝、松香、过硫酸铵、淀粉和机油中的两种或三种以上。

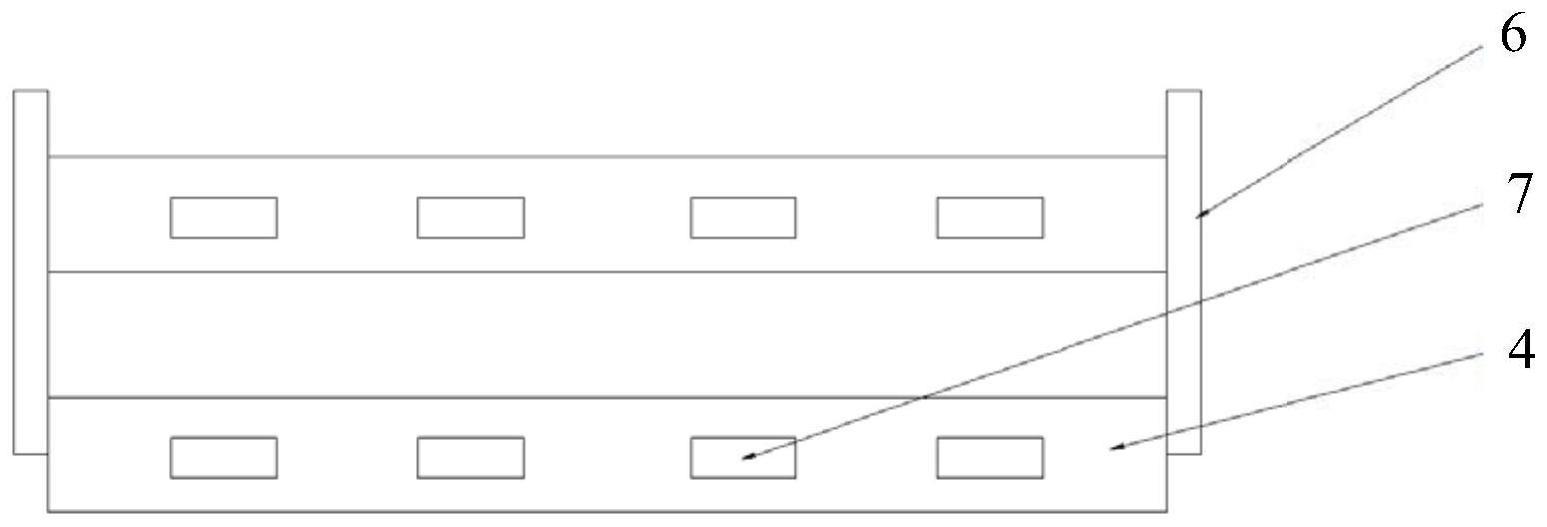

37、16.一种含铝阳极电解槽,其特征在于,其包括至少一列含铝阳极,所述至少一列含铝阳极中的任意一列含铝阳极包括至少一个如项2~7中任一项所述的含铝阳极;

38、优选地,相邻两列含铝阳极之间具有膨胀缝。

39、发明的效果

40、(1)本技术采用特殊结构的铝件代替模具成型开槽和开槽机开槽,即先在阳极需要开槽的位置处嵌入铝件,接着在接触到液体电解质时铝件会以液态方式从阳极中流出,最后在阳极底掌自动形成开槽;在铝件从含铝阳极中流出前,铝件属于含铝阳极的一部分,不需要移除,从而避免了现有技术中移除开槽模具所造成的阳极裂纹,同时也省去了用开槽机开槽这道工序,从而也相应降低了开槽成本。

41、(2)本技术的含铝阳极在铝件上设置预留膨胀孔和挡板和/或填充物,成型时,挡板和/或填充物阻止阳极糊料进入预留膨胀孔,保持预留膨胀孔的空间大小不变,在电解槽外或电解槽上焙烧时,预留膨胀孔用于释放铝件或阳极糊块所产生的内应力,以缓解含铝阳极产生裂纹的可能性,有效地解决了现有技术的阳极中不能使用膨胀系数大但导电性好于碳材料的材料的技术问题。

42、(3)本技术通过端件固定与其接触的中件,将中件嵌入在阳极糊块中,解决了不能在成型后的阳极中嵌入金属铝的技术难题,而且嵌入过程简便高效,效果满足工艺要求。对于连续阳极,电流不流经阳极糊块上部和中部,而是通过端件导入中件直至阳极糊块底部,所以流经阳极糊块内部的路径短,阳极电压降低;上述电流导入阳极方式可使新的未经高温焙烧的阳极糊块通过粘结组分粘结在正在铝电解槽运行的含铝阳极之上,并通过电解槽的余热焙烧成导电良好的熟阳极糊块,省去槽外高温焙烧环节,节能环保。

43、(4)本技术的含铝阳极整个体积内致密性比较均匀,在成型和焙烧过程中阳极没有裂纹产生,在使用的过程中阳极消耗低,炭渣少,开槽保持畅通,保证阳极气体顺利排出。

44、(5)本技术的含铝阳极中的铝件在接触液体电解质时会以液态方式从阳极中流出,进入到其下的铝液中,在阳极底掌形成开槽,促使阳极底掌产生的气体进入开槽并快速排出,降低气膜电阻和阳极过电压,而且铝件导电性优于碳材料,可降低阳极电压降,上述因素使槽平均电压降下降200mv以上,吨铝电耗将下降超过620kw·h,而且降低电解质紊流程度,有利于电解槽稳定高效运行。

45、(6)现有预焙阳极炭块常因残余应力施放、挥发分逸出、体积膨胀产生裂纹,假如在预焙阳极炭块中添加金属铝,因为铝的膨胀系数是碳材料的四倍以上,其高温膨胀力对阳极的危害远大于挥发分逸出,所以本领域技术人员一直认为阳极糊料中添加铝件后在成型、焙烧过程中更容易产生裂纹而造成产品不合格,本技术克服了这一的技术偏见,取得了意想不到的效果。

46、(7)本技术的铝件制作简单高效,和模具、阳极糊料匹配良好;在本技术的含铝阳极焙烧时,铝件能促进热在成形的阳极糊中传递,加快焙烧速度,节能;同时焙烧过程产生的气体容易沿着铝件溢出,降低阳极内部内应力,避免阳极裂纹。

47、(8)当含铝阳极用作连续阳极时,左右相邻含铝阳极之间可以留有膨胀缝,既有利于阳极气体排出,也能释放含铝阳极焙烧时所产生的内应力,避免因阳极尺寸过大而产生裂纹。

48、(9)铝的熔点是660℃,含铝阳极焙烧温度远高于铝的熔点。本领域技术人员认为当焙烧温度高于铝熔点时,铝件会提前从含铝阳极中流出,起不到提高阳极的导电性。本发明的含铝阳极在焙烧过程没有熔化的铝从阳极中流出,克服这一技术偏见,取得了意想不到的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!