一种电化学合成氨装置及利用该装置合成氨的方法、应用与流程

本发明涉及电化学合成氨,具体涉及一种电化学合成氨装置及利用该装置合成氨的方法、应用。

背景技术:

1、在我国化工和能源行业当中,合成氨工艺流程复杂,同时反应还需在高温高压催化剂氛围中进行,消耗大量的能量,是化工和能源行业五大耗能重点之一,同时副产的二氧化碳部分或全部排放,直接会导致温室效应,从而进一步产生严重的环境问题。与此同时常温常压电催化合成氨的方式也在逐渐兴起,但是其不能实现连续式合成氨,没有回收锂的过程,效率和产率低。

2、如2019年麻省理工的manthiram在joule(3,1-13,april 17,2019,understandingcontinuous lithium-mediated electrochemical nitrogen reduction)中提出了联合的动力传输模型,指出高电流密度下n传输的限制影响了锂式氮还原。研究了n2分压、电流密度、质子源浓度的影响,最高氨产率为7.9×10-9mol cm-2s-1,效率为18.5%。但是,其中没有再生回收金属锂的过程。

3、2017年韩国jong-in han课题组在chemsuschem(10.1002/cssc.201701975,electrochemical synthesis of ammonia from water and nitrogen:a lithium-mediated approach using lithium-ion conducting glass ceramic)上报道了三步骤的锂式电还原固氮步骤,第一步为电镀锂,第二步为氮化,第三部为氨形成。以n2和h2o为原料制备氨,fe为52.3%。但是,该技术为3步法合成氨,不能实现连续式合成氨,不能实现锂的循环利用。

4、2017年在energy environ.sci.(2017,10,1621—1630,ammoniasynthesis from n2 and h2o using a lithium cycling electrification strategy atatmospheric pressure)上报道了了三步法制氨,不同的是氮化锂水解产氨后,采用熔融lioh电解的方式,实现锂循环固氮。该技术为3步法合成氨,同样不能实现连续式合成氨,且需要高温电解才能实现lioh的再利用。

5、2021年,macfarlane在manthiram工作的基础上做了改进(nitrogen reductionto ammonia at high efficiency and rates based on a phosphonium protonshuttle,science 372,1187–1191(2021)),引入磷盐作为牺牲的质子源,脱质子后可在阳极氧化恢复。20h,0.5barh2和19.5barn2下,产率53nmol cm-2s-1,效率为69%,可连续3天反应。该技术需要氢气,且质子源为磷盐,成本高。

技术实现思路

1、因此,本发明要解决的技术问题是克服现有技术中常温常压电催化合成氨时存在不能实现锂的循环利用(或锂的循环利用能耗高),效率和产率低,以及成本高的缺陷,从而提供一种电化学合成氨装置及利用该装置合成氨的方法。

2、为此,本发明提供如下技术方案:

3、一种电化学合成氨装置,包括依次接触设置的阴极流道板、阴极层、隔膜、锂片和阳极导电板;且各部件之间可拆卸连接形成一体;

4、所述阴极流道板上设有与外部连通的进气孔道和出气孔道;所述阴极流道板在与所述阴极层相接触的表面上设有气体流道,所述气体流道与所述阴极流道板的进气孔道和出气孔道连通,且所述气体流道中的气体与所述阴极层接触;

5、所述阴极层包括阴极电极片和位于所述阴极电极片表面的阴极催化剂层(阴极催化剂设置在阴极电极片与隔膜接触一侧,或阴极电极片与气体流道接触的一侧都可以)。

6、利用上述电化学合成氨装置合成氨时,阴极流道板和阳极导电板分别与外接电源连接。

7、可选地,所述阴极流道板、阳极导电板均采用适合作为电极的材料;优选地,所述阴极流道板、阳极导电板均采用石墨和/或金属材料。

8、可选地,所述阴极电极片包括碳纸、碳布、多孔石墨片和泡沫金属片中的一种或两种以上的组合;所述碳纸、碳布、多孔石墨片和泡沫金属片均可市售购买获得。

9、可选地,所述气体流道为凹槽状;优选地,所述气体流道包括多条串联且相互平行的凹槽;更优选地,所述凹槽的深度≤1.5mm。

10、可选地,所述锂片的厚度≤2mm。

11、可选地,所述阴极电极片的厚度≤2mm。

12、可选地,所述阴极电极片表面上含有阴极催化剂的量可根据实际需要调整,如每平方米所述阴极电极片上含有所述阴极催化剂0.3-0.8mg。

13、可选地,所述阴极电极片与所述阴极催化剂层通过涂覆、电镀或辊压等常规技术紧密接触;例如,可以在氩气氛围中将阴极催化剂粉体喷涂在阴极电极片表面上;再例如,可以采用电镀的方法在阴极电极片表面电镀一层阴极催化剂层;再例如,可以将阴极催化剂与粘结剂共同辊压粘结于阴极电极片表面;还可以根据现场作业需要选择合适的其他常规技术将阴极催化剂设置于阴极电极片的表面。

14、可选地,所述阴极催化剂选用铁基或钌基催化剂。

15、可选地,所述隔膜的厚度≤0.5mm。

16、可选地,所述隔膜的平面尺寸大于所述阴极层及所述锂片的平面尺寸;优选地,所述阴极层与所述锂片具有相同的平面形状和尺寸,所述隔膜与所述阴极层及所述锂片具有相同的平面形状;

17、所述隔膜的平面尺寸不大于所述阴极流道板及所述阳极导电板的平面尺寸。

18、可选地,所述隔膜可选自玻璃纤维隔膜、高分子隔膜等;如可选应用于锂离子电池中的玻璃纤维隔膜、高分子隔膜等,如celgard2400或whatman gf/d等。

19、可选地,所述阴极流道板和所述阳极导电板通过绝缘螺栓将各部件紧固形成一体;优选地,所述隔膜上设有与所述绝缘螺栓相对应的绝缘螺栓孔;更优选地,所述绝缘螺栓的数量不少于4个。

20、本发明还提供了一种电化学合成氨的方法,采用上述的电化学合成氨装置,包括以下步骤:

21、(1)将用电解液浸润后的隔膜,与所述电化学合成氨装置中的剩余部件以可拆卸连接方式形成一体,然后分别通过阴极流道板和阳极导电板与外电源连接;

22、(2)经阴极流道板上的进气孔道通入氮气,氮气和锂片进行放电反应,在阴极层表面生成氮化锂;

23、(3)经阴极流道板上的进气孔道通入含水惰性气体,使水与所述氮化锂进行水解反应,生成氢氧化锂和氨气,所述氨气随惰性气体经阴极流道板的出气孔道排出并进行收集;

24、(4)所述氢氧化锂进行充电反应,在锂片表面生成锂;

25、其中,整个方法在常温常压下进行,且步骤(2)-(4)循环进行。

26、具体地,在上述电化学合成氨的方法中,在进行步骤(2)时,氮气输送到阴极流道板中并在阴极流道板的气体流道中流动(输送过程中保证氮气平稳输入),通过扩散接触并吸附于阴极层表面,锂片处的金属锂失电子以离子形式随电解液中的电解质向阴极处迁移,氮气在阴极层得电子与迁移过来的锂离子发生反应生成氮化锂;步骤(2)为放电反应;

27、在进行步骤(4)时,在充电情况下,步骤(3)中在阴极层反应生成的氢氧化锂失电子得到的锂离子随电解液中的电解质向锂片处迁移,在锂片处,锂离子得电子形成金属锂,完成氢氧化锂回充实现金属锂复原;步骤(4)为充电反应。

28、在上述电化学合成氨方法中,可以将进行一次步骤(2)-步骤(4)作为一个循环。

29、可选地,所述电化学合成氨的方法,在步骤(1)之前,还包括将阴极电极片与阴极催化剂层通过涂覆、电镀或辊压等方式使阴极电极片与阴极催化剂层紧密接触,形成阴极层的步骤。

30、可选地,含水惰性气体中水的含量小于10%(v/v),具体地,可以根据步骤(3)中水解反应需要的水的用量来适时调整。

31、可选地,采用滴加电解液的方式浸润隔膜,所述电解液的溶剂可选自乙二醇二甲醚和/或四乙二醇二甲醚;优选地,所述电解液的电解质选用锂盐,例如双三氟甲烷磺酰亚胺锂电解质;更优选地,以所述电解液的总体积为基准,双三氟甲烷磺酰亚胺锂的浓度为0.10-5mol/l。

32、可选地,所述惰性气体选用氩气。

33、可选地,步骤(2)中,所述氮气的通入流速为1-1000ml/min;

34、步骤(3)中,所述含水惰性气体的通入流速为1-1000ml/min。

35、具体地,步骤(2)和步骤(3)中通入氮气及含水惰性气体的流速可根据电化学合成氨装置的大小进行适时调整,只需确保气流能够平稳输入电化学合成氨装置内即可,如可限定氮气及含水惰性气体的流速为1ml/min、10ml/min、5ml/min、20ml/min、100ml/min、1000ml/min等。

36、可选地,步骤(2)中,用恒电流、恒电压、或二者交替进行;

37、步骤(4)中,采用恒电流、恒电压、或二者交替。

38、具体步骤(2)、步骤(4)中,电流及电压的限定可根据电化学合成氨装置的大小进行适时调整,只需确保电化学合成氨装置能够平稳运行即可,如可控制步骤(2)和/或步骤(4)中的电流密度为25-100μa·cm-2。

39、可选地,在上述电化学合成氨的方法中,各步骤的反应时间、电压等参数可根据电化学合成氨装置的规格等实际情况进行调整,如步骤(2)中放电1h后再进行步骤(3);步骤(3)中通入含水惰性气体1h后再步骤(4);步骤(4)中充电至电压为4.3v后,再进行步骤(2);步骤(2)或步骤(4)中的电压可控制在1.0-4.3v,

40、可选地,可根据实际情况适当的向隔膜上补加电解液。

41、具体地,金属锂的用量、电解液的用量均与合成氨装置的尺寸有关,可以根据合成氨装置的规模、尺寸选择合适形状尺寸的金属锂和不同量的电解液。步骤(2)中通入的氮气以及步骤(3)中通入含水惰性气体中的水蒸汽均为过量,可根据现场作业要求控制氮气及水蒸汽的用量。

42、本发明还提供了上述的电化学合成氨方法在生产氮肥中的应用。

43、本发明提供的电化学合成氨装置能够实现常温常压下循环合成氨,且可以将合成的氨随惰性气体一起经出气孔道排出进行实时收集。与现有技术相比,本发明提供的技术方案具备以下优势:

44、1、本发明提供的电化学合成氨装置,通过锂片、阴极流道板上气体流道的设置,结合其他的部件,能够通过简单的工艺流程进行氨合成(仅通过电源充放电控制以及装置内流体注入速率即可实现循环合成氨),流体是指氮气和含水惰性气体,且合成的氨能够随惰性气体一起经出气孔道排出进行实时收集,合成氨的效率和产率高,实现锂的循环利用,成本低,具备优异的工业应用化前景。

45、2、本发明提供的电化学合成氨装置,能够防止气体的外泄,减少大气污染,更加环保,且整个合成氨工艺可以在常温电化学工艺进行,无需采用高温电化学工艺,能耗较低。

46、附图说明

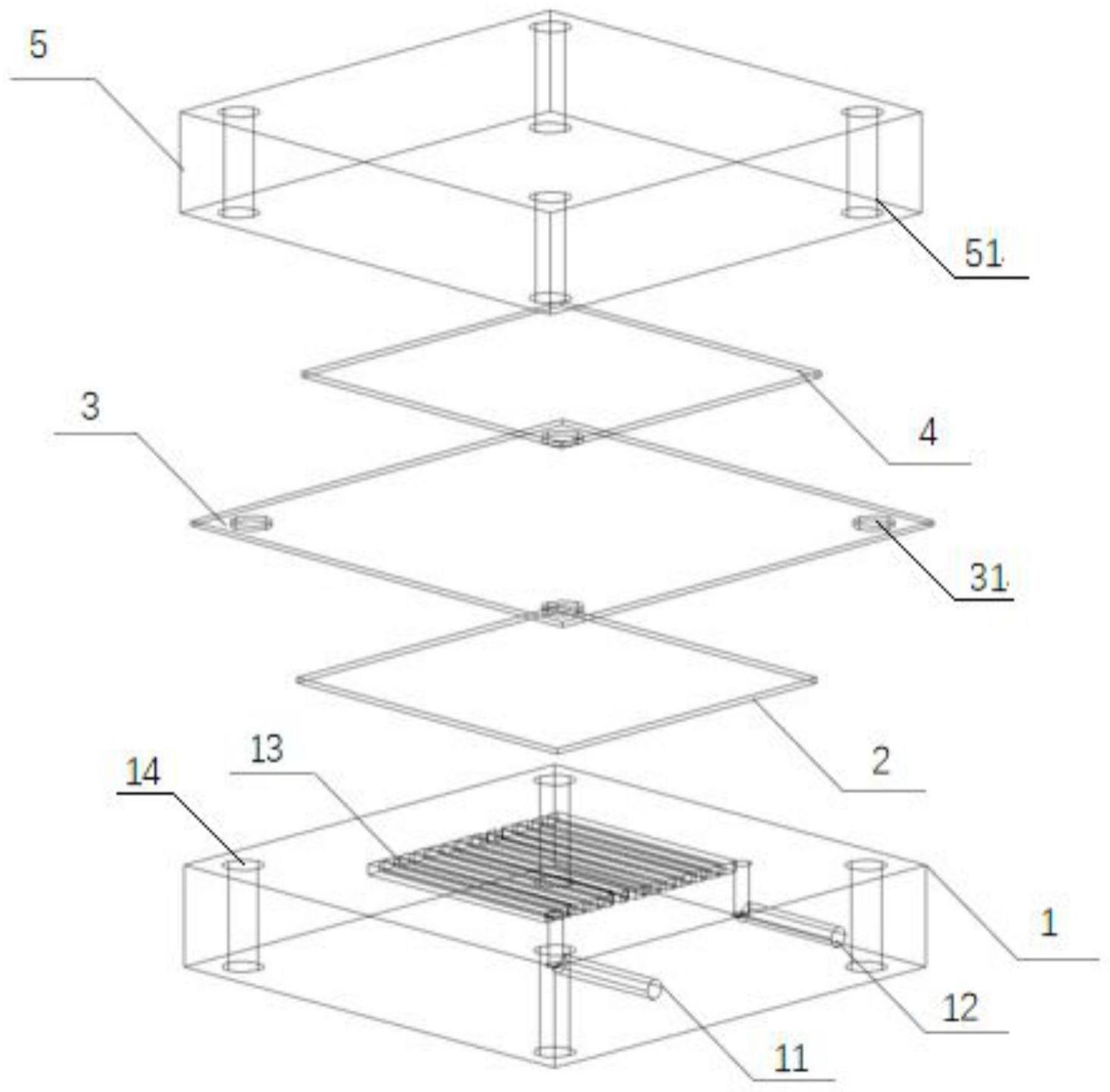

47、图1为本发明实施例1提供的电化学合成氨装置的装配结构图;

48、图2为本发明实施例1提供的电化学合成氨装置的堆叠结构图;

49、图3为本发明实施例1提供的电化学合成氨装置的阴极流道板示意图;

50、图4a为本发明实施例1提供的电化学合成氨装置的阴极流道板的俯视图;

51、图4b为本发明实施例1提供的电化学合成氨装置的阴极流道板的左视图;

52、图4c为本发明实施例1提供的电化学合成氨装置的阴极流道板的主视图。

- 还没有人留言评论。精彩留言会获得点赞!