一种由可移动生物质直接电解制氢平台构建的分布式供氢系统及方法与流程

1.本发明涉及制氢技术领域,具体涉及一种由可移动生物质直接电解制氢平台构建的分布式供氢系统及方法。

背景技术:

2.氢能源是一种高含能的“零碳”排放清洁能源,将在低碳社会的能源结构中占有重要地位。氢能源可以作为车载能源、通过氢燃料电池转化为电能、与碳氢燃料混合提供热能,因此氢能在能源领域可与电力、热力、油气、煤炭等多能源品种大范围互联互补,优化能源结构。同时,氢能作为一种二次能源,必需经过制备或者能源转换才能获得。基于低碳排放的要求,氢能源最好是来自可再生能源的转换,如通过太阳能、风力发电的电能电解水制备氢气。此种方法制备的氢能源称之为“绿氢”,其制备过程基本不产生碳排放。但是电解水制氢过程的电能耗是巨大的,目前的技术约需要5~6kwh的电能生产1nm3的氢气,存大巨大的经济成本负担。以生物质可再生能源作为制氢的来源是一种降低制氢电能耗的方法。一方面,木质纤维素生物质通过光合作用将太阳能储存起来,可在短时间内再生;另一方面,生物质在制氢的转化反应过程中释放出化学能,降低了电能的消耗。专利cn114182294a提出了一种电化学降解生物质精炼有机废弃物产氢的双催化剂体系和方法,可以大幅降低氢气生产的电能消耗。

3.氢能源的应用仍然面临储运的问题。例如氢能源作为车用能源使用时需要在高速公路的沿线广泛地建设加氢站。氢气由于本身质量极轻且难以液化,因此即使运送高压缩的氢气仍然需要耗费巨大的运输成本。采用管线运输则面临防氢脆特种钢材、基础设施建设、氢气渗漏等问题。因此建设可以现场制氢的移动式制氢平台,由此构建分布式供氢系统是一个解决氢气储运问题的策略。目前移动式制氢装置的研究包括小型化的车载式电解水装置(cn106637279a、cn101941418b)、利用有机物液体储氢原料重整制氢的移动式装置(cn111895266a)、利用甲醇重整制氢的移动式装置(cn103058137b)、利用金属或金属氢化物制氢的移动式装置(cn103058137b)、利用城市煤气或液体燃料重整制氢的移动式装置等(cn1501535a)。生物质资源是一种分布广泛的资源,包括农林废弃物(如枯枝树叶、麦秸秆、稻草等),造纸、发酵工业产生的有机废液,以及居民生活产生的有机质橱余垃圾等。这些资源通常分散分布,如以大规模集中处理的方式则需要耗费大量运输成本将分散资源集中起来。因此建立移动式的生物质直接电解产氢平台避免了分散生物质资源的集中运输问题。另一方面,小型模块化的装置可以建立分布式的供氢系统,可以因地制宜地进行生物质转化,同时制氢、供氢。相对于电解水的小型化装置,移动式生物质直接平台不需要高纯水源和水纯化装置,还能处理高浓度有机废水制氢,实现环境效益和多资源的整合。在本发明申请之前,发明人申请了专利号为202111336320.0和cn106676564b的专利,提供了一种将生物质转化通过电化学方法转化为氢气的方法,但是发明中的制氢装置不能移动,必须建设在固定选址的场所,面临生物质原料需要集中运输,所产氢气必须集中运出的问题。

技术实现要素:

4.本发明针对现有技术的不足,仍然采用生物质电化学转化制氢的原理,将制氢各单元进行模块化设计,高度集成为可移动式的制氢平台,组建成分布式的制氢系统,使新的制氢装置小型化、轻量化,便于装配,能随制随用,提供便捷的加氢服务;而且整个系统可容纳在集装箱中,可将麦秸秆、稻草、成分简单的橱余垃圾等生物质转化,以低于常规电解水的电能耗制备氢气为了实现上述的技术特征,本发明的目的是这样实现的:一种由可移动生物质直接电解制氢平台构建的分布式供氢系统,它包括:供电模块,所述供电模块用于给整个系统运行提供所需要的电能;生物质预处理模块,所述生物质预处理模块用于对生物质原料进行预处理;生物质直接电解平台,所述生物质直接电解平台与生物质预处理模块相连,并用于将预处理之后的生物质原料进行电解制氢;生物质直接电解平台与供电模块相连;氢气纯化模块,所述氢气纯化模块与生物质直接电解平台相连,并用于对制备的氢气进行纯化;氢气加压模块,所述氢气加压模块与氢气纯化模块相连,并用于对氢气进行加压;供氢模块,所述供氢模块与氢气加压模块相连,并用于氢气的供应;还包括集中控制模块,所述集中控制模块同时与供电模块、生物质预处理模块、生物质直接电解平台、氢气纯化模块和氢气加压模块相连。

5.所述供电模块共有两套供电部件,其中一套供电部件连接硅太阳能电极板的直流电源接口,并经过整流变压箱后接入开关箱;另一套供电部件为220/380v交流转直流的第一电源接口和第二电源接口,并经过交直流变换箱后接入开关箱;所述开关箱上设置有输出口,输出口与系统需要用电的模块相连。

6.所述输出口的工作电压控制在40~120v,电流控制在80~250a;当硅太阳能电极板输出电力不足或受集中控制模块控制时,供电模块能够在两套供电部件的接口之间切换。

7.所述生物质预处理模块包括预处理箱体,预处理箱体的顶部设置有生物质加料口和排气口;所述预处理箱体的内部设置有用于对生物质原料进行粉碎的粉碎机,粉碎机的出料口与混料桶相连,混料桶的出口与生物质直接电解平台相连;所述粉碎机将生物质原料处理成100-300目大小的生物质颗粒,并在混料桶中得到固含量为3%-10%的生物质浆料。

8.所述生物质直接电解平台包括阳极储液罐、阴极储液罐、阳极泵、阴极泵和电解堆;所述阳极储液罐的顶部与生物质预处理模块的混料桶相连通,阳极储液罐的下部通过阳极泵与电解堆相连;所述阴极储液罐的下部通过阴极泵与电解堆相连,阴极储液罐的顶部出气口与氢气纯化模块相连;所述电解堆与供电模块的输出口相连。

9.所述阳极储液罐的体积为50-200l;阴极储液罐的体积为30-100l;阳极泵和阴极泵为耐腐蚀隔膜泵,流量为1-10l/min;电解堆为石墨双极板和质子交换膜组成,双极板流道内填充石墨毡以增加电解效率,其中阳极板为普通石墨,阴极板上镀有铂催化剂,用量为0.01-1g/m2,整个电解堆设计功率为5-10kw;所述阳极储液罐和阴极储液罐均为耐腐蚀的

搪玻璃或搪瓷内衬反应釜,留有气体出口。

10.阳极电解液为[simo

12o40

]4‑ 、[pmo

12o40

]

3-、[pmo

9v3o40

]

6-、[pmo

10v2o40

]

5-、[pmo

11

vo

40

]

4-、[simo

9v3o40

]

7-、[simo

10v2o40

]

6-、[simo

11

vo

40

]

5-、cucl

42-、crcl

63-、fecl

4-离子中的一种或多种的混合物;阴极电解液为h3po4或h2so4溶液,阴、阳极电解液浓度为0.1-3mol/l。

[0011]

所述氢气纯化模块包括用于脱除氢气中水蒸气的氢气脱水蒸汽装置,氢气脱水蒸汽装置的进气口与生物质直接电解平台的阴极储液罐出气口相连,氢气脱水蒸汽装置的冷凝水由排水口回到阴极电解液中,氢气脱水蒸汽装置的出气口与氢气加压模块相连;氢气加压模块包含二级氢气增压装置,一级为氢气预压缩罐,以进一步除去水分和杂质,二级压缩将氢气压力增加至至少35mpa,进入储氢罐;储氢罐采用高强度碳纤维缠绕的不锈钢内胆压力装置,并且前置单向阀,储氢罐上连接供氢口与供氢模块相连并直接提供氢能源。

[0012]

所述集中控制模块由温度传感器、电极电位传感器、水位传感器、压力传感器、流量传感器、电压、电流传感器组成的自反馈系统;温度传感器分别检测电解堆、阴极储液罐、阳极储液罐的温度,温度控制在80-120℃之间;电极电位传感器检测阳极电解液的电极电位,阳极侧电极电位为0.2~0.6v vs. her之间,当电极电位上升超过1.0v vs. her时启动生物质浆料的进料装置,向阳极储液罐中加入生物质原料;压力传感器分别监测阴、阳极储液罐、氢气储存罐的压力,压力超过阈值时制氢系统将断电停止工作;流量传感器监测阴、阳极电解液的流动速度;电压、电流传感器监测电堆运行中的电化学参数。

[0013]

采用所述一种由可移动生物质直接电解制氢平台构建的分布式供氢系统的供氢方法,包括以下步骤:步骤一:将收集到的原始生物质麦秸秆或城市橱余垃圾进行预先分拣,除去其内部的碎石杂质;步骤二:将分拣完成的生物质原料加入生物质预处理模块,并通过预处理之后在得到生物质浆料;步骤三:将生物质浆料与阳极电解液按一定比例混合在阳极储液罐中进行反应,此时阳极电解液转化为电活性状态;步骤四:供电模块将太阳能电或市电经直流转换后将电压加在生物质直接电解平台的电解堆阴阳二极上,同时阴、阳极的泵将电解质不断循环;步骤五:氢气在阴极侧产生并经氢气纯化模块和氢气加压模块纯化增压至合适压力,阳极侧生物质则在阳极电解液的作用下溶解并发生氧化降解反应,最终氧化为co2;步骤六:当阳极电解液的电极电位上升时引发集中控制模块的反馈,进行补料操作加入生物质原料,保持反应的持续进行;同时监测的有电解质水位、电解质储液罐压力参数,当参数变化时进行相应的补水、释压操作;步骤七:纯化增压后的氢气将通过供氢模块进行氢能源供应。

[0014]

本发明有如下有益效果:1、本发明的制氢系统高度集成,具有移动性和分布式的特点,能利用分散的废弃生物质,如枯枝树叶、麦秸秆、稻草、工业有机废液,以及居民生活产生的有机质橱余垃圾作为原料进行就地转化制氢,避免生物质的长距离运输的问题,可以缓解当地环境压力。

[0015]

2、本发明将制氢各单元进行模块化设计,高度集成为可移动式的制氢平台,组建成分布式的制氢系统,新的制氢装置小型化、轻量化,便于装配,能随制随用,提供便捷的加氢服务。

[0016]

3、本发明能够利用的能源有来自硅太阳能电池的电能和可再生的生物质能源。相对于电解水制氢的装置,移动式生物质直接平台不需要高纯水源和水纯化装置,还能处理高浓度有机废水制氢,实现环境效益和多能源的整合。

[0017]

4、通过生物质预处理模块能够用于对生物质原料进行预处理,进而便于后续的制氢工艺。

[0018]

5、通过上述的生物质直接电解平台能够通过电解生物质电化学转化制氢。

[0019]

6、通过采用上述的氢气纯化模块能够有效的除去所制备氢气中的水蒸气杂质,进而保证了氢气的纯度。

附图说明

[0020]

下面结合附图和实施例对本发明作进一步说明。

[0021]

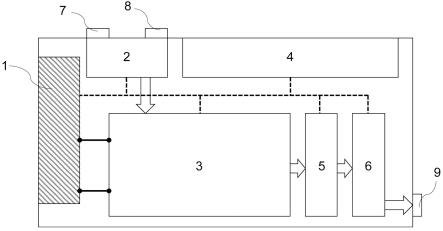

图1为本发明分布式制氢系统的结构图。

[0022]

图2为本发明供电模块结构图。

[0023]

图3为本发明预处理模块和移动式制氢平台结构图。

[0024]

图4为本发明氢气纯化模块和供氢模块结构图。

[0025]

图中:供电模块1、生物质预处理模块2、生物质直接电解平台3、集中控制模块4、氢气纯化模块5、氢气加压模块6、生物质加料口7、排气口8、供氢模块9;直流电源接口11、第一电源接口12、第二电源接口13、输出口14、整流变压箱15、交直流变换箱16、开关箱17;粉碎机21、混料桶22;阳极储液罐31、阴极储液罐32、阳极泵33、阴极泵34、电解堆35;氢气预压缩罐61、储氢罐62、单向阀63、供氢口64。

具体实施方式

[0026]

下面结合附图对本发明的实施方式做进一步的说明。

[0027]

实施例1:请参阅图1-4,一种由可移动生物质直接电解制氢平台构建的分布式供氢系统,它包括:供电模块1,所述供电模块1用于给整个系统运行提供所需要的电能;生物质预处理模块2,所述生物质预处理模块2用于对生物质原料进行预处理;生物质直接电解平台3,所述生物质直接电解平台3与生物质预处理模块2相连,并用于将预处理之后的生物质原料进行电解制氢;生物质直接电解平台3与供电模块1相连;氢气纯化模块5,所述氢气纯化模块5与生物质直接电解平台3相连,并用于对制备的氢气进行纯化;氢气加压模块6,所述氢气加压

模块6与氢气纯化模块5相连,并用于对氢气进行加压;供氢模块9,所述供氢模块9与氢气加压模块6相连,并用于氢气的供应;还包括集中控制模块4,所述集中控制模块4同时与供电模块1、生物质预处理模块2、生物质直接电解平台3、氢气纯化模块5和氢气加压模块6相连。通过采用上述的分布式供氢系统,其采用模块化的系统结构设计,借助生物质电化学转化制氢的原理,将制氢各单元进行模块化设计,高度集成为可移动式的制氢平台,组建成分布式的制氢系统,使新的制氢装置小型化、轻量化,便于装配,能随制随用,提供便捷的加氢服务。

[0028]

进一步的,所述生物质原料可以采用麦秸秆、稻草、成分简单的橱余垃圾等生物质转化,以低于常规电解水的电能耗制备氢气。

[0029]

进一步的,所述供电模块1共有两套供电部件,其中一套供电部件连接硅太阳能电极板的直流电源接口11,并经过整流变压箱15后接入开关箱17;另一套供电部件为220/380v交流转直流的第一电源接口12和第二电源接口13,并经过交直流变换箱16后接入开关箱17;所述开关箱17上设置有输出口14,输出口14与系统需要用电的模块相连。通过采用上述的供电模块1能够根据需要灵和的选择系统在运行过程中的电源,进而增强了系统运行的灵和性和适应性。

[0030]

进一步的,所述输出口14的工作电压控制在40~120v,电流控制在80~250a。通过上述的电压和电流输出控制,能够满足系统运行过程中,不同工况下的运行需求,保证了系统运行的可靠性。

[0031]

进一步的,当硅太阳能电极板输出电力不足或受集中控制模块4控制时,供电模块能够在两套供电部件的接口之间切换。进而提高了系统自动化运行,提高了运行效率,保证了运行的可靠性。

[0032]

进一步的,所述生物质预处理模块2包括预处理箱体,预处理箱体的顶部设置有生物质加料口7和排气口8;所述预处理箱体的内部设置有用于对生物质原料进行粉碎的粉碎机21,粉碎机21的出料口与混料桶22相连,混料桶22的出口与生物质直接电解平台3相连。通过生物质预处理模块2能够用于对生物质原料进行预处理,进而便于后续的制氢工艺。在具体使用过程中,通过生物质加料口7将生物质原料投放到粉碎机21,通过粉碎机21将生物质原料进行粉碎,并制备成所需要的生物质颗粒,再送入到相应的混料桶22进行后续的混料处理工艺。

[0033]

进一步的,所述粉碎机21将生物质原料处理成100-300目大小的生物质颗粒,并在混料桶22中得到固含量为3%-10%的生物质浆料。通过采用上述的预处理参数,保证了后续能够达到最佳的生物质制氢效果。

[0034]

进一步的,所述生物质直接电解平台3包括阳极储液罐31、阴极储液罐32、阳极泵33、阴极泵34和电解堆35;所述阳极储液罐31的顶部与生物质预处理模块2的混料桶22相连通,阳极储液罐31的下部通过阳极泵33与电解堆35相连;所述阴极储液罐32的下部通过阴极泵34与电解堆35相连,阴极储液罐32的顶部出气口与氢气纯化模块5相连;所述电解堆35与供电模块1的输出口14相连。通过上述的生物质直接电解平台3能够通过电解生物质电化学转化制氢。具体制备过程中,供电模块将太阳能电或市电经直流转换后将电压加在电解堆35阴阳二极上,同时阴、阳极的泵将电解质不断循环;氢气在阴极侧产生并经纯化增压至合适压力,阳极侧生物质则在阳极电解液的作用下溶解并发生氧化降解反应,最终氧化为

co2;当阳极电解液的电极电位上升时引发集中控制模块的反馈,进行补料操作加入生物质原料,保持反应的持续进行;同时监测的有电解质水位、电解质储液罐压力等参数,当参数变化时进行相应的补水、释压等操作。

[0035]

进一步的,所述阳极储液罐31的体积为50-200l;阴极储液罐32的体积为30-100l;阳极泵33和阴极泵34为耐腐蚀隔膜泵,流量为1-10l/min;电解堆35为石墨双极板和质子交换膜组成,双极板流道内填充石墨毡以增加电解效率,其中阳极板为普通石墨,阴极板上镀有铂催化剂,用量为0.01-1g/m2,整个电解堆设计功率为5-10kw;所述阳极储液罐31和阴极储液罐32均为耐腐蚀的搪玻璃或搪瓷内衬反应釜,留有气体出口。通过采用上述的具体工艺参数,保证了电解生物质电化学制氢的正常运行,保证了最佳的制备效果,进而提高了制备效率。

[0036]

进一步的,所述阳极电解液采用具有氧化还原性质的离子中的一种或多种的混合物。

[0037]

优选的,阳极电解液为[simo

12o40

]4‑ 、[pmo

12o40

]

3-、[pmo

9v3o40

]

6-、[pmo

10v2o40

]

5-、[pmo

11

vo

40

]

4-、[simo

9v3o40

]

7-、[simo

10v2o40

]

6-、[simo

11

vo

40

]

5-、cucl

42-、crcl

63-、fecl

4-离子中的一种或多种的混合物;阴极电解液为h3po4或h2so4溶液,阴、阳极电解液浓度为0.1-3mol/l。

[0038]

进一步的,所述氢气纯化模块5包括用于脱除氢气中水蒸气的氢气脱水蒸汽装置,氢气脱水蒸汽装置的进气口与生物质直接电解平台3的阴极储液罐32出气口相连,氢气脱水蒸汽装置的冷凝水由排水口51回到阴极电解液中,氢气脱水蒸汽装置的出气口与氢气加压模块6相连。通过采用上述的氢气纯化模块5能够有效的除去所制备氢气中的水蒸气杂质,进而保证了氢气的纯度。

[0039]

进一步的,氢气加压模块6包含二级氢气增压装置,一级为氢气预压缩罐61,以进一步除去水分和杂质,二级压缩将氢气压力增加至至少35mpa,进入储氢罐62;通过上述的氢气加压模块6能够用于对氢气进行有效的加压,进而便于其储存,并便于后续加氢作业。而且采用多级分级加压,能够最大程度的保证加压效果,降低了加压过程中的能耗,起到节能降耗的目的。

[0040]

进一步的,储氢罐62采用高强度碳纤维缠绕的不锈钢内胆压力装置,并且前置单向阀63,储氢罐上连接供氢口64与供氢模块9相连并直接提供氢能源。通过上述的结构保证了加压和储存高压氢气过程中的安全性和可靠性。

[0041]

进一步的,所述集中控制模块4由温度传感器、电极电位传感器、水位传感器、压力传感器、流量传感器、电压、电流传感器组成的自反馈系统;温度传感器分别检测电解堆、阴极储液罐、阳极储液罐的温度,温度控制在80-120℃之间;电极电位传感器检测阳极电解液的电极电位,阳极侧电极电位为0.2~0.6v vs. her之间,当电极电位上升超过1.0v vs. her时启动生物质浆料的进料装置,向阳极储液罐中加入生物质原料;压力传感器分别监测阴、阳极储液罐、氢气储存罐的压力,压力超过阈值时制氢系统将断电停止工作;流量传感器监测阴、阳极电解液的流动速度;电压、电流传感器监测电堆运行中的电化学参数。通过采用上述的集中控制模块4能够用于对系统运行过程的各项参数进行有效的监测,便于整个系统实现自动化控制运行,提高了系统运行的安全性和高效性。

[0042]

实施例2:

采用所述一种由可移动生物质直接电解制氢平台构建的分布式供氢系统的供氢方法,包括以下步骤:步骤一:将收集到的原始生物质麦秸秆或城市橱余垃圾进行预先分拣,除去其内部的碎石杂质;步骤二:将分拣完成的生物质原料加入生物质预处理模块2,并通过预处理之后在得到生物质浆料;步骤三:将生物质浆料与阳极电解液按一定比例混合在阳极储液罐中进行反应,此时阳极电解液转化为电活性状态;步骤四:供电模块1将太阳能电或市电经直流转换后将电压加在生物质直接电解平台3的电解堆阴阳二极上,同时阴、阳极的泵将电解质不断循环;步骤五:氢气在阴极侧产生并经氢气纯化模块5和氢气加压模块6纯化增压至合适压力,阳极侧生物质则在阳极电解液的作用下溶解并发生氧化降解反应,最终氧化为co2;步骤六:当阳极电解液的电极电位上升时引发集中控制模块4的反馈,进行补料操作加入生物质原料,保持反应的持续进行;同时监测的有电解质水位、电解质储液罐压力参数,当参数变化时进行相应的补水、释压操作;步骤七:纯化增压后的氢气将通过供氢模块9进行氢能源供应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1