铜箔电解槽的制作方法

1.本发明涉及电解应用技术领域,尤其涉及铜箔电解槽。

背景技术:

2.随着锂电池需求量越来越大,制作锂电池主要材料之一的铜箔的需求量也在不断攀升,作为生产铜箔的主要设备的电解槽存在许多问题。

3.在传统的电解槽中,阳极通常采用内嵌或背拉的方式安装于电解槽底座上,拆装十分繁琐。而且,阳极与底座的贴合度决定电解槽内电流的分布状态,但由于弧形阳极和弧形底座在加工过程中存在不同程度的尺寸误差和形状误差,在安装过程中也会引入一定程度的装配误差,因此,弧形阳极和弧形底座之间往往无法完全贴合,这就可能造成因导电分布不均匀带来的电极涂层损耗不均匀及电极导电部位氧化的问题,进而影响阳极的使用寿命和生产铜箔的质量。

4.并且,传统的电解槽通常从位于槽底中间位置的进液口进液,会对阳极和阴极产生机械冲刷作用,进而会缩减阳极的使用寿命,影响阴极上生成的铜箔的质量。

5.因此,有必要开发新型的铜箔电解槽,优化电解液和电流的分布状态,从而提高阳极使用寿命、铜箔产品质量及生产效率。

技术实现要素:

6.本发明的目的在于,提供一种铜箔电解槽,以提高阳极使用寿命和铜箔产品质量。

7.根据本发明的一个方面,提供了一种铜箔电解槽,包括:

8.槽体,所述槽体具有圆弧状的底板;

9.阳极,所述阳极设置在所述底板上,并具有与所述底板匹配的圆弧状;和

10.至少两个筋板,所述筋板设置在所述槽体和所述阳极之间,所述筋板沿着所述阳极的径向方向延伸且沿着所述阳极的周向方向分布,所述筋板与所述阳极之间导电连接。

11.根据本方案,通过在槽体与阳极之间设有沿着阳极径向方向延伸且沿着阳极周向方向分布的筋板,筋板与阳极之间导电连接,筋板的一面与阳极的下表面之间实现线接触,可以使得筋板与阳极之间更好地贴合,提高阳极导电的均匀性,这能够有效防止传统电解槽中阳极与槽体底座之间不能完全贴合而引起的因导电分布不均匀带来的电极涂层损耗不均匀及电极导电部位氧化的问题,进而保证阳极的使用寿命并提高生产铜箔的质量。同时,筋板与阳极连接,还可以起到增加阳极的强度的作用,保护阳极。

12.在一种实施方式中,所述槽体的两侧还具有第一侧壁和第二侧壁;

13.所述第一侧壁和所述第二侧壁对称设置在所述底板的轴向方向的两侧,且与所述底板连接;

14.所述筋板的两端分别伸出所述第一侧壁的第一内壁面和所述第二侧壁的第二内壁面,分别形成第一端和第二端;

15.所述铜箔电解槽还包括在所述第一侧壁和所述第二侧壁的至少一侧设置的铜排,

所述铜排与所述第一端或所述第二端导电连接。

16.在一种实施方式中,所述第一侧壁和所述第二侧壁均具有中空腔体,所述第一端设置在所述第一侧壁的所述中空腔体内,所述第二端设置在所述第二侧壁的所述中空腔体内;

17.所述铜排设置在所述第一侧壁的所述中空腔体内或所述第二侧壁的所述中空腔体内。

18.根据上述两个方案,通过铜排与第一端或第二端之间导电连接,可以直接将电均匀导至阳极表面,提高电流的均匀性。

19.在一种实施方式中,所述筋板与所述槽体的所述底板连接。

20.根据本方案,通过将筋板连接至槽体的底板上,可以提高铜箔电解槽的导电均匀性,进而使电解槽中的电流均匀分布,提高了电解效率。并且,筋板还可以对槽体与阳极之间的弧形空间起到支撑作用。

21.在一种实施方式中,所述筋板还具有至少一个通孔,所述通孔被配置为能够流体连通所述筋板两侧的区域。

22.根据本方案,通过在筋板上设置通孔,可以使得筋板两侧区域内的电解液互相流动,提高电解效率。

23.在一种实施方式中,所述筋板为钛铜复合板。

24.在一种实施方式中,所述阳极为网状结构。

25.根据上述两个方案,钛铜复合板具有良好的导电性,可以使电流均匀分布,提高电解的效率。同时,网状结构的阳极易于加工且比表面积大,可以使得阳极的电流密度更加均匀,提高阳极的透水性以增加溶液体系传质,进而提高电解效率。

26.在一种实施方式中,所述铜箔电解槽还包括支撑网;所述支撑网设置在所述槽体与所述阳极之间,所述阳极由所述支撑网支撑。

27.在一种实施方式中,所述底板、所述阳极和所述支撑网为同轴设置。

28.根据上述两个方案,通过在槽体与阳极之间设置有支撑网,由支撑网固定和支撑阳极,可以保护阳极,提高阳极的使用寿命。

29.在一种实施方式中,所述铜箔电解槽还包括至少两个布液管,所述布液管设置在所述槽体的所述底板上,且沿着所述底板的周向方向间距均匀地分布,所述布液管的轴向方向与所述底板的轴向方向相同。

30.在一种实施方式中,所述布液管与所述筋板沿着所述底板的周向方向交替布置。

31.在一种实施方式中,所述布液管的材质为钛、ptfe或pvdf。

32.根据上述三个方案,在槽体的底板上设置多个布液管,通过均匀分布的方式完成电解液的进液,可以较大程度地减轻或避免电解液进液对阳极和阴极的机械冲刷作用,保证阳极的使用寿命,提高在阴极上生成的铜箔的质量。同时,还可以使得进入槽体中的电解液均匀分布,进而保证槽体内部电解液的浓度和温度的均匀性,提高电解反应的效率。

33.在一种实施方式中,所述铜箔电解槽还包括排空管,所述排空管设置在所述底板的中心位置。

34.根据本方案,相比于传统电解槽中由位于槽体底面中间位置的进液口来完成电解槽的进液和排空,本方案中的铜箔电解槽,通过互相独立设置的布液管和排空管,可以分别

单独地实现电解液的进液和排空。

附图说明

35.为了更好地理解本发明的上述及其他目的、特征、优点和功能,可以参考附图中所示的优选实施方式。附图中相同的附图标记指代相同的部件。本领域技术人员应该理解,附图旨在示意性地阐明本发明的优选实施方式,对本发明的范围没有任何限制作用,图中各个部件并非按比例绘制。

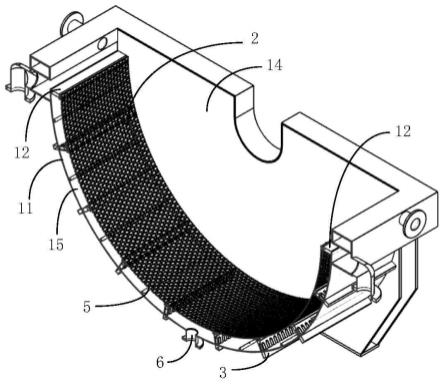

36.图1为本发明实施例的一种铜箔电解槽的整体示意图;

37.图2为本发明实施例的一种铜箔电解槽的结构示意图;

38.图3为本发明实施例的一种铜箔电解槽的筋板的结构示意图;

39.图4为图3中的筋板的放大示意图;

40.图5为本发明实施例的一种铜箔电解槽的侧视图;

41.图6为本发明实施例的一种铜箔电解槽的铜排的结构示意图;

42.图7为本发明实施例的一种铜箔电解槽的正视图;

43.图8为本发明实施例的一种铜箔电解槽的俯视图。

44.附图标记:

45.100

–

铜箔电解槽

ꢀꢀꢀꢀꢀ1–

槽体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

–

底板

46.12

–

弯折边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

–

第一侧壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

131

–

第一内壁面

47.132

–

第一外壁面

ꢀꢀꢀꢀꢀ

133

–

第一上壁面

ꢀꢀꢀꢀꢀ

134

–

第一开口

48.14

–

第二侧壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

141

–

第二内壁面

ꢀꢀꢀꢀꢀ

142

–

第二外壁面

49.143

–

第二上壁面

ꢀꢀꢀꢀꢀ

144

–

第二开口

ꢀꢀꢀꢀꢀꢀꢀ

15

–

容纳腔

50.16

–

第一横梁

ꢀꢀꢀꢀꢀꢀꢀꢀ

17

–

第二横梁

ꢀꢀꢀꢀꢀꢀꢀꢀ2–

阳极

[0051]3–

筋板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

–

第一端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

–

第二端

[0052]4–

铜排

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

–

第一铜排

ꢀꢀꢀꢀꢀꢀꢀꢀ

42

–

第二铜排

[0053]5–

布液管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6–

排空管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ7–

出液管

[0054]8–

抽风管

具体实施方式

[0055]

现在参考附图,详细描述本发明的具体实施方式。这里所描述的仅仅是根据本发明的优选实施方式,本领域技术人员可以在所述优选实施方式的基础上想到能够实现本发明的其他方式,所述其他方式同样落入本发明的范围。

[0056]

本发明实施例提供一种铜箔电解槽100。如图1所示,电解槽100整体上呈圆弧状。当然电解槽100也可以只有内部呈圆弧状设计,外部形状不限。电解槽100可以包括槽体1和阳极2。

[0057]

如图2所示,槽体1内部的底板11为圆弧状,槽体1的内部用于容纳电解液,并用于装纳阳极2。底板11位于槽体1长度方向上的两端分别向槽体1的内部延伸,形成弯折边12。

[0058]

回到图1,槽体1的两侧还具有第一侧壁13和第二侧壁14,第一侧壁13和第二侧壁14对称设置在底板11的轴向方向的两侧,且与底板11连接。底板11、弯折边12、第一侧壁13和第二侧壁14共同形成槽体1内部的容纳腔15,如图2所示。

[0059]

阳极2的形状可以为与槽体1的底板11的形状相适应的圆弧状,用于使电解液发生氧化反应。阳极2和槽体1的底板11可以均优选设置为半圆弧状结构。阳极2设置在槽体1的底板11上,且与槽体1的弯折边12、第一侧壁13和第二侧壁14连接,以使得槽体1内部的容纳腔15成为封闭空间。需要注意的是,上述的“封闭空间”旨在说明槽体1和阳极2的结构与连接关系在空间上起到了形成中空的容纳腔15的效果,但并不排除该“封闭空间”内的电解液通过阳极2到达该“封闭空间”之外的其他空间的可能性。

[0060]

如图2至图4所示,电解槽100还可以包括至少两个筋板3。筋板3设置在槽体1与阳极2之间,即位于槽体1的容纳腔15中。筋板3的形状可以为长条状,并且,筋板3沿着阳极2的径向方向延伸且沿着阳极2的周向方向分布。筋板3与阳极2之间导电连接。

[0061]

在传统的铜箔电解槽中,阳极通常采用内嵌或背拉的方式安装于电解槽底座上,拆装十分繁琐。并且,阳极与底座的贴合度决定电解槽内电流的分布状态,但由于弧形阳极和弧形底座在加工过程中存在不同程度的尺寸误差和形状误差,在安装过程中也会引入一定程度的装配误差,因此,传统电解槽中的弧形阳极和弧形底座之间往往无法完全贴合,这就可能造成因导电分布不均匀带来的电极涂层损耗不均匀及电极导电部位氧化的问题,进而影响阳极的使用寿命和生产铜箔的质量。

[0062]

而本发明实施例所提供的铜箔电解槽100,通过在槽体1与阳极2之间设有沿着阳极2径向方向延伸且沿着阳极2周向方向分布的筋板3,筋板3与阳极2之间导电连接,筋板3的一面与阳极2的下表面之间实现线接触,可以使得筋板3与阳极2之间更好地贴合,提高阳极2导电的均匀性,这能够有效防止传统电解槽中阳极与槽体底座之间不能完全贴合而引起的导电分布不均匀带来的电极涂层损耗不均匀及电极导电部位氧化的问题,进而保证阳极2的使用寿命并提高生产铜箔的质量。同时,筋板3与阳极2连接,还可以起到增加阳极2的强度的作用,保护阳极2。

[0063]

筋板3可以为钛铜复合板。优选的,筋板3沿着阳极2的周向方向间距均匀地分布。

[0064]

钛铜复合板具有良好的导电性,同时通过均匀分布的方式在槽体1的底板11上设置多个筋板3,可以使电流均匀分布,提高电解的效率。

[0065]

如图1和图4所示,第一侧壁13具有第一内壁面131,第二侧壁14具有第二内壁面141,第一内壁面131和第二内壁面141分别与槽体1的底板11连接。筋板3的两端分别伸出第一侧壁13的第一内壁面131和第二侧壁14的第二内壁面141,分别形成第一端31和第二端32。

[0066]

如图5和图6所示,铜箔电解槽100还可以包括在第一侧壁13和第二侧壁14的至少一侧设置的铜排4,铜排4与第一端31或第二端32之间导电连接。

[0067]

铜排4的形状可以为与阳极2的形状相似的圆弧状。铜排4可以包括第一铜排41和第二铜排42。第一铜排41与筋板3的第一端31连接,第二铜排42与筋板3的第二端32连接。

[0068]

如图1和图5所示,第一侧壁13和第二侧壁14还可以设置为中空结构,具有中空腔体。第一端31和第一铜排41可以设置在第一侧壁13的中空腔体内,第二端32和第二铜排42可以设置在第二侧壁14的中空腔体内。

[0069]

本发明实施例所提供的铜箔电解槽100,通过铜排4与第一端31或第二端32之间导电连接,可以直接将电均匀导至阳极2的表面,提高电流的均匀性。

[0070]

在示例性实施方式中,如图1所示,第一侧壁13还可以具有第一外壁面132和第一

上壁面133,其中,第一外壁面132位于远离底板11的一侧。第一内壁面131和第一外壁面132在第一侧壁13的厚度方向上可以对称设置,且两者的形状可以设置为“t”形。

[0071]

第一侧壁13还具有第一开口134。第一开口134的形状优选设置为圆弧状。第一开口134设置在第一侧壁13靠近槽体1的内部中央的一侧,且从第一内壁面131延伸至第一外壁面132,并与第一上壁面133相交。

[0072]

第二侧壁14还可以具有第二外壁面142和第二上壁面143,其中,第二外壁面142位于远离底板11的一侧。第二内壁面141和第二外壁面142在第二侧壁14的厚度方向上可以对称设置,且两者的形状可以设置为“t”形。

[0073]

第二侧壁14还具有第二开口144。第二开口144的形状优选设置为圆弧状。第二开口144设置在第二侧壁14靠近槽体1的内部中央的一侧,且从第二内壁面141延伸至第二外壁面142,并与第二上壁面143相交。

[0074]

第一开口134和第二开口144共同用于装纳阴极。

[0075]

在图5中,筋板3的第一端31沿着阳极2的轴向方向延伸并伸出第一侧壁13的第一内壁面131,位于第一内壁面131和第一外壁面132之间,且与第一铜排41连接。筋板3的第二端32沿着阳极2的轴向方向延伸并伸出第二侧壁14的第二内壁面141,位于第二内壁面141和第二外壁面142之间,且与第二铜排42连接。

[0076]

此外,筋板3可以与槽体1的底板11连接。优选的,筋板3还可以穿过槽体1的底板11,如图7所示。槽体1的底板11上具有贯通的过板孔,过板孔的形状与筋板3的截面形状相适应,以使得筋板3可以通过。筋板3与槽体1的底板11之间可以采用焊接的方式固定和密封。焊接方式优选为满焊。

[0077]

本实施例所提供的铜箔电解槽100,采用焊接方式将筋板3固定连接在槽体1的底板11上,可以提高铜箔电解槽100的导电均匀性,进而使电解槽100中的电流均匀分布,提高了电解效率。并且,筋板3还可以对槽体1与阳极2之间的弧形空间起到支撑作用。

[0078]

筋板3还包括至少一个通孔,该通孔沿着筋板3的厚度方向贯通设置,用于流体连通位于筋板3两侧的区域。通过在筋板3上设置通孔,可以使得筋板3两侧区域内的电解液互相流动,提高电解效率。

[0079]

在示例性实施方式中,阳极2可以设置为网状结构。网状结构的阳极2易于加工且比表面积大,可以使得阳极2的电流密度更加均匀,提高阳极2的透水性以增加溶液体系传质,进而提高电解效率。

[0080]

槽体1和阳极2的材质可以为钛,具有较好的耐腐蚀性。优选的,阳极2的表面上可以设有铱钽涂层,可以明显提高阳极2的电催化活性及电解液传质。

[0081]

电解槽100还可以包括支撑网,支撑网用于固定和支撑阳极2。支撑网的形状可以为与槽体1的形状相似的圆弧状。支撑网设置在槽体1的底板11上,支撑网与筋板3、槽体1的弯折边12、第一侧壁13和第二侧壁14连接。支撑网位于槽体1和阳极2之间,阳极2设置在支撑网背离槽体1的一侧且覆盖于支撑网的表面。阳极2固定在支撑网上,即阳极2由支撑网支撑。

[0082]

支撑网的形状优选设置为与阳极2的形状相同。支撑网的厚度可以设置为大于或等于阳极2的厚度,以为阳极2提供更稳定的支撑作用。

[0083]

通过在槽体1与阳极2之间设置有支撑网,由支撑网固定和支撑阳极2,可以保护阳

极2,提高阳极2的使用寿命。阳极2、支撑网、筋板3和槽体1的底板11由上至下依次排布,可以提高阳极2的反应效率和使用寿命。

[0084]

支撑网的材质可以为钛。此外,底板11、阳极2和支撑网还可以同轴设置。

[0085]

如图2和图7所示,电解槽100还可以包括布液管5,用于向槽体1中通入电解液,布液管5的数量至少为两个。布液管5的形状可以为圆柱状。

[0086]

布液管5设置在槽体1的底板11上,且沿着底板11的周向方向分布,优选间距均匀地分布。优选的,布液管5的轴向方向与槽体1的底板11的轴向方向相同。

[0087]

布液管5的外圆周表面上开设有至少一个通孔,通孔与槽体1的内部连通,以向槽体1中通入电解液。

[0088]

传统的电解槽通常从位于槽底中间位置的进液口进液,会对阳极和阴极产生机械冲刷作用,进而会缩减阳极的使用寿命,影响阴极上生成的铜箔的质量。

[0089]

而本发明实施例的铜箔电解槽100,在槽体1的底板11上设置多个布液管5,通过分散的方式完成电解液的进液,尤其是间距均匀布置时,可以较大程度地减轻或避免电解液进液对阳极2和阴极的机械冲刷作用,保证阳极2的使用寿命,提高在阴极上生成的铜箔的质量。同时,还可以使得进入槽体1中的电解液均匀分布,进而保证槽体1内部电解液的浓度和温度的均匀性,提高电解反应的效率。

[0090]

优选的,布液管5与筋板3沿着底板11的周向方向交替布置。

[0091]

布液管5的材质可以为钛、ptfe或pvdf。

[0092]

此外,如图2所示,铜箔电解槽100还可以包括排空管6,能够在设备维护时排空电解槽100中的电解液。排空管6可以设置在槽体1的底板11的中心位置。

[0093]

相比于传统电解槽中由位于槽体底面中间位置的进液口来完成电解槽的进液和排空,本发明实施例所提供的铜箔电解槽100,通过互相独立设置的布液管5和排空管6,可以分别单独地实现电解液的进液和排空。

[0094]

如图8所示,铜箔电解槽100还可以包括出液管7,能够在电解反应进行时排出电解槽100中的电解液。

[0095]

铜箔电解槽100还可以包括抽风管8,能够在电解反应进行时排空电解反应生成的和电解液挥发产生的气体。

[0096]

在图8中,槽体1还可以具有第一横梁16和第二横梁17,第一横梁16和第二横梁17均设置在槽体1的第一侧壁13和第二侧壁14之间,且与第一侧壁13和第二侧壁14连接,形成截面为矩形的框架结构。底板11、第一侧壁13、第二侧壁14、第一横梁16和第二横梁17共同形成了槽体1用于容纳电解液及装纳阳极2的内部空间。

[0097]

出液管7设置在第一横梁16和/或第二横梁17上,例如,出液管7可以位于第一横梁16和/或第二横梁17在底板11轴向方向上的中间位置。出液管7可以使槽体1内部的电解液循环,维持电解液的稳定状态。

[0098]

抽风管8也设置在第一横梁16和/或第二横梁17上,例如,抽风管8可以位于出液管7靠近槽体1的第一侧壁13和/或第二侧壁14的一侧。

[0099]

本发明实施例所提供的铜箔电解槽100,阳极2、筋板3、铜排4、布液管5、排空管6、出液管7、抽风管8和支撑网均设置在槽体1上,采用一体化设计,可以提高电解液和电流的均匀性及生产的稳定性。

[0100]

本发明的多种实施方式的以上描述出于描述的目的提供给相关领域的一个普通技术人员。不意图将本发明排他或局限于单个公开的实施方式。如上,以上教导的领域中的普通技术人员将明白本发明的多种替代和变型。因此,虽然具体描述了一些替代实施方式,本领域普通技术人员将明白或相对容易地开发其他实施方式。本发明旨在包括这里描述的本发明的所有替代、改型和变型,以及落入以上描述的本发明的精神和范围内的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1