一种具有高Cr、Ni合金涂层的惰性阳极及其制备方法

本发明涉及电解铝电极,尤其涉及一种具有高cr、ni合金涂层的惰性阳极及其制备方法。

背景技术:

1、作为地壳中含量最多的金属元素,多年来铝及其合金的研究一直都在不断深入,并且以取代钢铁材料为目标。但是由于铝的活泼性,在自然界中几乎不存在单质铝,而是以各种铝的化合物、铝矿石等形式存在。因此制备纯铝是铝及其合金材料得以应用的第一步。而铝金属的工业生产主要采用的就是冰晶石一氧化铝熔融电解法(又称霍尔一埃鲁特熔盐电解法),熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950~970℃下,在电解槽内的两极上进行电化学反应得到纯铝。但是在这一过程中,碳素阳极因为参与反应会生成大量的co2气体,导致工业生产环境恶劣,同时也污染了自然环境。

2、而与传统的碳素阳极不同,在电解中不参与或者几乎不参与反应的阳极称为惰性阳极。目前研究较多的惰性阳极材料主要包括陶瓷、金属陶瓷、金属合金材料等。其中陶瓷和金属陶瓷材料的惰性较好,但导电性相对较差,同时脆性极大,很容易在使用过程中发生损坏;制备难度较大,成本很高。而金属合金惰性阳极则具有强韧度高、导电性好、加工性能优异等特点,具有更高的研究和应用价值。如发明名称为一种镍铁基合金涂层及其制备方法与应用(申请号为202210983346.2)的专利,利用镍铁合金作为惰性阳极表面涂层材料,通过等离子熔覆技术制备得到,并通过氧化形成氧化膜。但涂层成分基本为fe和ni,形成的氧化物膜导电性无法保证,同时涂层中含有al和稀土元素,通过等离子熔覆制备得到的涂层成型质量较差。发明名称为一种铝电解惰性阳极的表面处理方法(申请号为201310671469.3)的专利采用喷涂的方法在ni-fe惰性阳极表面形成保护层,其中保护层由底层fe-ni-x1合金层、外层fe-ni-x2-o陶瓷-金属层构成,整体工艺流程复杂,同时由于喷涂技术的限制,制备的合金层和陶瓷-金属层之间的结合性较差,热输入也较低,保护层的致密度难以保证。

技术实现思路

1、有鉴于现有技术的上述缺陷,在本发明的第一方面,提供了一种抗氧化耐腐蚀的具有高cr、ni合金涂层的惰性阳极,该惰性阳极包括合金基体和基体表面的高cr、ni合金保护涂层;以质量百分比计,所述高cr、ni合金保护涂层的组成成分如下:20%~25% cr、38%~43%ni、1.3%~1.7% cu、0.3~0.8% ti、0.3~0.8% mn、2.3%~2.9% mo,余量为fe。

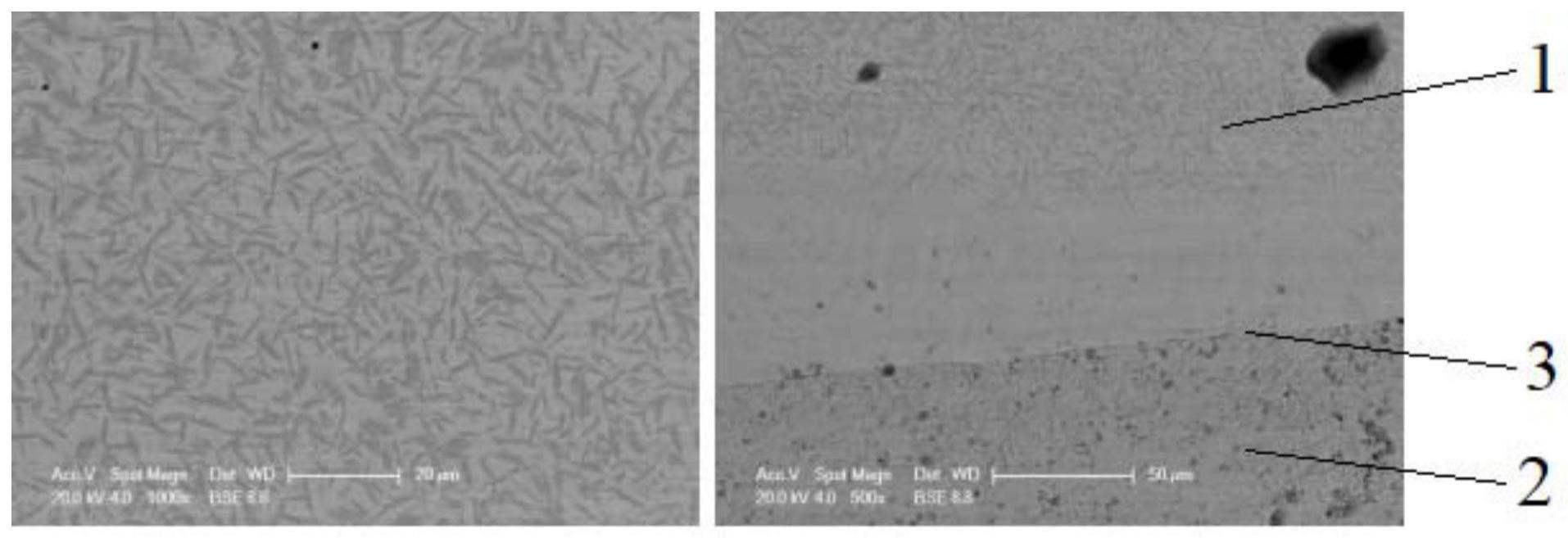

2、保护涂层成分中,cr、mo元素都会在腐蚀过程中形成保护性的氧化物膜,而ni可促进金属氧化物膜的稳定性,提高热力学稳定性,cu则可以提高合金涂层的导电性能。无论是高cr、ni合金还是氧化物膜导电性都十分良好。ti元素可以细化晶粒,同时降低合金中的晶间腐蚀趋势。

3、优选的,所述合金基体包括20g、q235钢、h13钢中的一种。

4、在本发明的第二方面,提供了一种工艺简捷、生产效率高、品控良好的具有高cr、ni合金涂层的惰性阳极的制备方法,包括如下步骤:

5、(1)金属组分原料在设定条件下经球磨处理、干燥、筛分,得到合金粉末;

6、(2)去除合金基体表面杂质,将其置于一定温度下进行预热处理,得到熔覆用基体;所述合金粉末在一定温度下进行预处理,得到熔覆粉末;

7、(3)惰性气体氛围中,采用同步送粉的方法,通过激光熔覆工艺将所述熔覆粉末在所述熔覆用基体表面熔覆形成合金层;

8、(4)所述合金层经热氧化处理,形成致密氧化膜,得到具有高cr、ni合金涂层的惰性阳极。

9、优选的,所述步骤(1)的具体方法如下:根据具有高cr、ni合金保护涂层的成分比例准备金属组分原料,将金属组分原料与磨球按比例混合,加入控制剂并在惰性气体氛围中进行湿磨;湿磨后所得粉末经干燥、筛分,得到合金粉末。

10、进一步优选的,所述磨球由硬质合金制成,直径包括10mm、5mm、2mm三种;以总质量为500g的磨球计,其含有2~3颗直径为10mm的磨球,剩余质量以直径为5mm和2mm的磨球以质量比1~2:1配齐。

11、进一步优选的,所述球磨处理前,先在球磨装置中加入设定量的磨球,然后加入细硅砂并淹没磨球,添加球磨装置容积1/2~2/3的水,在200~250rpm的转速下球磨20~30min,结束后将球磨装置和磨球进行冲洗直至无硅砂颗粒。

12、该操作可以防止在后续球磨处理时粉末粘在球磨罐和磨球上的现象,有效避免了球磨处理颗粒细化不均的问题。

13、进一步优选的,以总质量为500g的磨球计,所述控制剂对应的添加量为15~35ml;所述控制剂为无水乙醇。

14、优选的,所述步骤(1)中,所述球磨处理的球料比为1~2:1,球磨速率为250~300rpm,处理时间为6~7h。

15、高cr、ni合金保护涂层熔覆粉末的制备过程中,较低的球磨速度会使得粉末混合效率变低,但过高的速度则会引起发热严重,导致粉末氧化或者过于细化,使成品的品质下降。针对本发明原料的成分组成,本发明采用合适的转速,配合选定的球磨时间,使金属粉体均匀化并达到初步合金化状态,进而可以提高保证后续熔覆涂层的成型质量。

16、优选的,所述步骤(1)中,所述合金粉末的标准目数为100~300目。

17、优选的,所述步骤(2)中,所述预热处理的温度为800~900℃,处理时间为5~7h;所述预处理的温度为80~90℃,处理时间为5~6h。

18、优选的,所述步骤(3)中,所述激光熔覆工艺的激光功率为1500~3000w,电压为29~30v;以氩气作为熔覆过程中的工作气体,保护气体流量为300~400l/h,送粉气体流量为600~800l/h;送粉器旋转速度为6~8rad/min;激光器距离基材高度(离焦量)为10~15mm,光斑直径为2~4mm;工作时,激光在基板上从左向右进行多道搭接熔覆,其扫描速度为400~450mm/min。

19、本发明所选粉末成分合金元素含量较多,相比普通的熔覆工艺,常规激光功率交底低,致使热输入不足,导致熔覆层与基体的结合性差;而扫描速度过快,则熔覆层堆高不足,宽度较窄,成型质量难以满足要求,扫描速度较小,则效率低下,并且会导致稀释率增大。为了获得成型质量良好,具有一定堆高和熔宽的熔覆层,根据使用的原料成分以及熔覆层性能要求的不同,选择激光熔覆中采用的工艺参数(如激光功率、光斑直径及扫描速度等),通过预先分析基体以及熔覆材料,并进行相关预试验,确定了上述最佳的制备激光熔覆层的工艺参数。以上工艺参数不具备简单的线性推理关系,非由有限次的试验推导而来,需根据成分特性和成品晶相进行确定。

20、优选的,所述步骤(4)中,所述热氧化处理在氧气氛围下进行,处理温度为800~950℃,处理时间为10~15h。

21、热氧化处理在熔覆层表面形成一层含有fe、cr、ni、mo等合金元素的致密氧化膜,在电解过程中可以保护阳极材料不受腐蚀。

22、与现有技术相比,本发明具有以下优点和有益效果:

23、本发明提供了一种具有高cr、ni合金涂层的惰性阳极,在参与电解过程中不会反应会生成大量的co2气体,并具有良好的抗氧化耐腐蚀性能。

24、本发明提供了一种具有高cr、ni合金涂层的惰性阳极的制备方法,该方法工艺简捷、生产效率高、品控良好。

- 还没有人留言评论。精彩留言会获得点赞!