一种液力旋喷钻头的制作方法

[0001]

本发明属于石油勘探技术领域,具体涉及一种液力旋喷钻头。

背景技术:

[0002]

在石油开采中,通过打分支井,或预置分支管进行储层改造以打通油流通道是连通储层的一项重要手段,可实现远距离、大范围、高效率地沟通储层,增加油气藏产量。然而分支管前端钻头通常设计为液力喷射破岩,不具备旋转钻进功能,无法高效穿透储层,制约了分支管钻进效率和钻进深度。另外,现有的石油、地质勘探用钻头,均需要庞大的动力系统来驱动,能耗大,而螺杆、涡轮等井底动力传动机构大多很难实现中空结构的大动力输出。

技术实现要素:

[0003]

为了解决上述存在的技术问题,本发明设计了一种液力旋喷钻头。

[0004]

为了解决上述存在的技术问题,本发明采用了以下技术方案:一种液力旋喷钻头,包括钻头钢体、顶丝和芯轴,所述钻头钢体的一端设置有切削胎块,另一端与旋转体连接,所述芯轴的一端穿过所述旋转体的中空部与所述顶丝连接,所述顶丝设置在所述钻头钢体的中空部且所述顶丝的中心孔与所述芯轴的中心孔及所述切削胎块的中心孔具有共同的中心线;所述旋转体内部设置有旋流腔与所述芯轴的中心孔连通,所述旋转体上设置有一组或多组偏心旋转喷嘴与所述旋流腔连通以在高压液反冲力作用下形成旋转扭矩,从而推动所述旋转体高速旋转;钻头的尾部还设置有若干推进喷嘴,所述推进喷嘴与所述芯轴的中心孔连通。

[0005]

进一步,当所述偏心旋转喷嘴有多组时,所述偏心旋转喷嘴沿所述旋转体轴向一层或多层设置。

[0006]

进一步,所述切削胎块包括胎体,所述胎体通过焊接层与所述钻头钢体连接。

[0007]

进一步,所述胎体是表镶、孕镶金刚石胎体或复合片胎体或硬质合金胎体。

[0008]

进一步,所述胎体是表镶、孕镶金刚石胎体时,所述胎体底部及侧翼均设置有金刚石出刃和水路。

[0009]

进一步,所述胎体呈半球状结构或圆柱状结构或圆锥状结构。

[0010]

进一步,所述推进喷嘴设置在所述芯轴另一端且与所述芯轴的中心孔连通。

[0011]

进一步,所述推进喷嘴的中心线与所述芯轴的中心线的夹角呈锐角,所述推进喷嘴与所述芯轴螺纹连接或直接加工在所述芯轴上。

[0012]

进一步,所述旋转体上还设置有反向偏心喷嘴以调节旋转速度,所述反向偏心喷嘴与所述旋流腔连通。

[0013]

或者,利用离心限速机构以调节所述旋转体的旋转速度,所述离心限速机构包括外套体和若干离心滚柱,所述若干离心滚柱均布在所述旋转体外柱面上的凹槽内,所述外套体一端与所述芯轴固连,另一端套在所述旋转体上的离心滚柱外。

[0014]

进一步,所述外套体内部涂覆耐磨涂层。

[0015]

进一步,所述旋转体上下两端分别设置有环形凸台结构,以降低端面接触面积。

[0016]

进一步,所述旋转体与所述芯轴、所述顶丝之间均采用非接触式微间隙密封;所述旋转体的内壁上与所述芯轴配合的部分还设置有沟槽结构。

[0017]

进一步,所述旋转体与所述芯轴的配合段表面分别涂覆光滑耐磨涂层或表面渗碳或氮化处理后研磨、抛光。

[0018]

进一步,所述钻头钢体与所述旋转体采用螺纹连接,且连接螺纹为反旋螺纹。

[0019]

进一步,所述顶丝的外柱面上设置有环形凸缘以与所述旋转体的端面配合。

[0020]

进一步,所述芯轴的另一端设置有安装螺纹以与高压液管连接。

[0021]

工作时,高压液通过所述芯轴的中心孔,一部分进入所述旋转体旋流腔内从偏心旋转喷嘴喷出形成高压射流,高压射流的反冲力带动所述钻头钢体旋转从而带动所述切削胎块旋转,一部分从所述推进喷嘴高速喷出形成推进动力,一部分经所述顶丝中心孔及所述切削胎块的中心孔射流喷出以辅助射流破岩。

[0022]

该液力旋喷钻头具有以下有益效果:(1)本发明中的液力旋喷钻头,采用高压液流作为驱动源产生旋转动力、后推进力及前端高压射流,具有自旋转、自推进及射流破岩能力,可提高钻进效率和钻进深度,无需额外的庞大的动力系统来驱动,具有结构灵活,转速可控、节约能耗等技术优势。

附图说明

[0023]

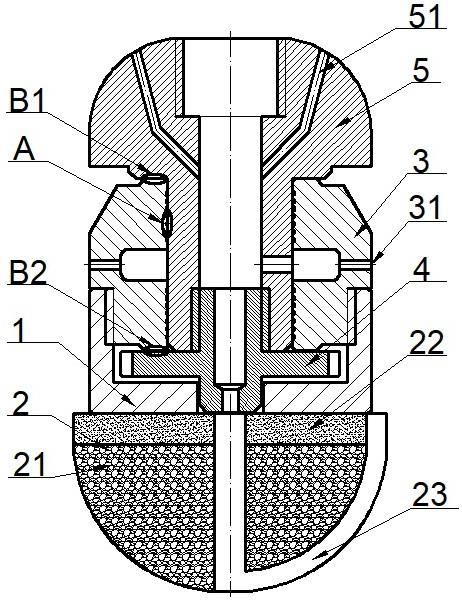

图1:本发明第一种实施方式中液力旋喷钻头的结构示意图;图2:本发明第一种实施方式中切削胎块的结构示意图;图3:本发明第一种实施方式中旋转体上偏心喷嘴的布置示意图;图4:图1中a处局部放大示意图;图5:图1中b1、b2处局部放大示意图;图6:本发明第二种实施方式中液力旋喷钻头的结构示意图;图7:本发明第二种实施方式中离心限速机构的结构、原理示意图;图8:本发明第三种实施方式中液力旋喷钻头的结构示意图。

[0024]

附图标记说明:1—钻头钢体;2—切削胎块;21—胎体;22—焊接层;23—水路;3—旋转体;31—偏心旋转喷嘴;4—顶丝;5—芯轴;51—推进喷嘴;6—外套体;7—离心滚柱。

具体实施方式

[0025]

下面结合附图,对本发明做进一步说明:图1至图5示出了本发明一种液力旋喷钻头的第一种实施方式。图1、图4和图5是本实施方式中液力旋喷钻头的结构示意图;图2是本实施方式中切削胎块的结构示意图;图3是本实施方式中旋转体上偏心喷嘴的布置示意图。

[0026]

如图1所示,本实施方式中的液力旋喷钻头,包括钻头钢体1、顶丝4和芯轴5,钻头钢体1的一端设置有切削胎块2,另一端与旋转体3连接,芯轴5的一端穿过旋转体3的中空部与顶丝4连接,顶丝4设置在钻头钢体1的中空部且顶丝4的中心孔与芯轴5的中心孔及切削

胎块2的中心孔具有共同的中心线;旋转体3内部设置有旋流腔与芯轴5的中心孔连通,旋转体3上还设置有一组或多组偏心旋转喷嘴31与旋流腔连通,如图1和图3所示,由于偏心旋转喷嘴31与旋转体3轴心偏置,高速液喷射产生的反冲力形成旋转扭矩,推动旋转体3高速旋转;钻头的尾部还设置有若干推进喷嘴,推进喷嘴与芯轴5的中心孔连通。

[0027]

优选地,当偏心旋转喷嘴31有多组时,偏心旋转喷嘴31沿旋转体3轴向一层或多层设置。本实施例中,偏心旋转喷嘴31沿旋转体3轴向一层设置,该层有两组偏心旋转喷嘴31。

[0028]

优选地,推进喷嘴设置在芯轴5另一端且与芯轴5的中心孔连通,如图1中的推进喷嘴51。

[0029]

优选地,推进喷嘴51的中心线与所述芯轴的中心线的夹角呈锐角,所述推进喷嘴与所述芯轴螺纹连接以方便更换喷嘴,及调整喷嘴角度等。喷嘴也可在芯轴5上按实际需求直接加工,如图1所示。

[0030]

优选地,芯轴5的另一端设置有安装螺纹以与高压液管连接,如图1所示。

[0031]

优选地,切削胎块2包括胎体21,胎体21通过焊接层22与钻头钢体1连接,如图1和图2所示。

[0032]

优选地,胎体21是表镶、孕镶金刚石胎体或复合片或硬质合金胎体。本实施例中,胎体21是表镶、孕镶金刚石胎体,胎体21底部及侧翼均设置有金刚石出刃和水路23用以切削坚硬岩石和冷却排屑。

[0033]

优选地,胎体21呈半球状结构或圆柱状结构或圆锥状结构。本实施例中,胎体21采用半球状结构,如图1所示。

[0034]

优选地,旋转体3上还设置有反向偏心喷嘴以调节旋转速度,反向偏心喷嘴31与旋流腔连通。本实施例中,没有画出反向偏心喷嘴。所谓的反向偏心喷嘴即其布置方向与偏心旋转喷嘴31的布置方向相反。

[0035]

优选地,旋转体3上下两端分别设置有环形凸台结构,以降低端面接触面积,用以降低轴向端面与顶丝4和芯轴5接触产生的摩擦阻力,如图1所示。本实施例中,凸台表面粗糙度ra值达到0.2~0.8μm。

[0036]

优选地,旋转体3与芯轴5、顶丝4之间均采用非接触式微间隙密封,利用微窄间隙,对流过其中的流体进行节流并产生流阻;旋转体3的内壁上与芯轴5配合的部分还设置有沟槽结构,使得流体在通过间隙的过程中产生紊流混合,进一步加大流阻,实现泄流面小压力小流量泄漏,如图1、图4和图5所示。

[0037]

优选地,旋转体3与芯轴5的配合段表面分别涂覆光滑耐磨涂层或表面渗碳或氮化处理后研磨、抛光,从而获得所需抗磨能力和配合光洁度。

[0038]

优选地,钻头钢体1与旋转体3采用螺纹连接,且连接螺纹为反旋螺纹。

[0039]

优选地,顶丝4的外柱面上设置有环形凸缘以与旋转体3的端面配合,如图1所示。

[0040]

图6至图7示出了本发明一种液力旋喷钻头的第二种实施方式。图6是本实施方式中液力旋喷钻头的结构示意图;图7是本实施方式中离心限速机构原理示意图。本实施方式中的液力旋喷钻头的结构与第一种实施方式中的液力旋喷钻头的结构基本相同,两者的区别在于本实施方式中的液力旋喷钻头利用离心限速机构取代了第一种实施方式中旋转体3上的反向偏心喷嘴以调节旋转体3的旋转速度。

[0041]

优选地,所述离心限速机构包括外套体6和若干离心滚柱7,若干离心滚柱7均布在

旋转体3外柱面上的凹槽内,外套体6一端与芯轴5固连,另一端套在旋转体3上的离心滚柱7外,如图6和图7所示。当旋转体3开始旋转后,带动旋转体3上的离心滚柱7一起旋转,由于离心力的作用,离心滚柱7压紧在外套体6 内壁上,产生摩擦阻力,阻碍旋转体3旋转。该摩擦力随着转速的增加而增加,直到与旋转体3的旋转扭矩达到平衡,使旋转体3匀速旋转,达到限速的目的。

[0042]

优选地,外套体6内部涂覆耐磨涂层。

[0043]

图8示出了本发明一种液力旋喷钻头的第三种实施方式。图8是本实施方式中液力旋喷钻头的结构示意图。本实施方式中的液力旋喷钻头的结构与第一种实施方式中的液力旋喷钻头的结构基本相同,两者的区别在于本实施方式中的胎体21采用圆柱状结构,如图8所示。

[0044]

工作时,高压液通过芯轴5的中心孔,一部分进入旋转体3旋流腔内从偏心旋转喷嘴31喷出形成高压射流,高压射流的反冲力带动钻头钢体1旋转从而带动切削胎块2旋转,一部分从推进喷嘴高速喷出形成推进动力,一部分经顶丝4的中心孔及切削胎块2的中心孔射流喷出以辅助射流破岩。

[0045]

本发明中的液力旋喷钻头,采用高压液流作为驱动源产生旋转动力、后推进力及前端高压射流,具有自旋转、自推进及射流破岩能力,可提高钻进效率和钻进深度,无需额外的庞大的动力系统来驱动,具有结构灵活,转速可控、节约能耗等技术优势。

[0046]

上面结合附图对本发明进行了示例性的描述,显然本发明的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1