一种在地表对深埋长隧道进行超前注浆加固的方法与流程

本发明涉及水利水电工程、隧道工程、科学钻探,具体地说它是一种在地表对深埋长隧道进行超前注浆加固的方法。更具体地说它是一种应用于水利水电工程、隧道工程、科学钻探等领域中,在深埋长隧道开挖前从地表对隧道围岩进行超前注浆加固处理,可保证隧道施工在穿越该区间时的安全性与稳定性,具体为一种深埋长隧道超前注浆加固的方法。

背景技术:

1、在水利水电工程、隧道工程等领域中,在深埋长隧道施工过程中避免工程地质问题(具体包括涌水涌泥、软岩大变形、岩爆等)是至关重要的。通过隧道施工实践,隧道超前加固环节是保证在破碎地层等情况下隧道开挖时安全性与稳定性的关键,通过超前注浆加固破碎地层、增强软弱围岩自身的物理力学性质,防止隧道在施工过程中出现坍塌、失水等情况。以往隧道施工一般是开挖前在洞内对掌子面前方地层进行超前注浆加固,超前支护的方式一般包括超前大管棚、超前小导管以及水平旋喷桩等。现有的超前注浆加固措施的应用已经非常广泛,但在安全性、施工工期、施工效率等方面普遍存在一些问题,分析原因如下:

2、1)隧道开挖到掌子面后在洞内进行超前注浆加固处理,会增加掌子面暴露的时间,且施工条件较差,存在一定的安全隐患。有时会因为注浆材料、注浆方式以及注浆压力等因素导致注浆效果不理想,严重时可能造成隧道掌子面坍塌、掉块以及隧道突涌水等灾害,可能造成经济损失甚至人员伤亡。

3、2)隧道开挖到掌子面后在洞内进行超前注浆加固处理,需要占用工期,超前注浆加固与隧道开挖存在相互干扰,无法实现快速施工,在施工工期、施工效率以及施工成本上都存在不足。

4、因此,开发一种保证深埋长隧道施工时的稳定性、安全性以及高效性,降低施工成本的超前注浆加固方法很有必要。

技术实现思路

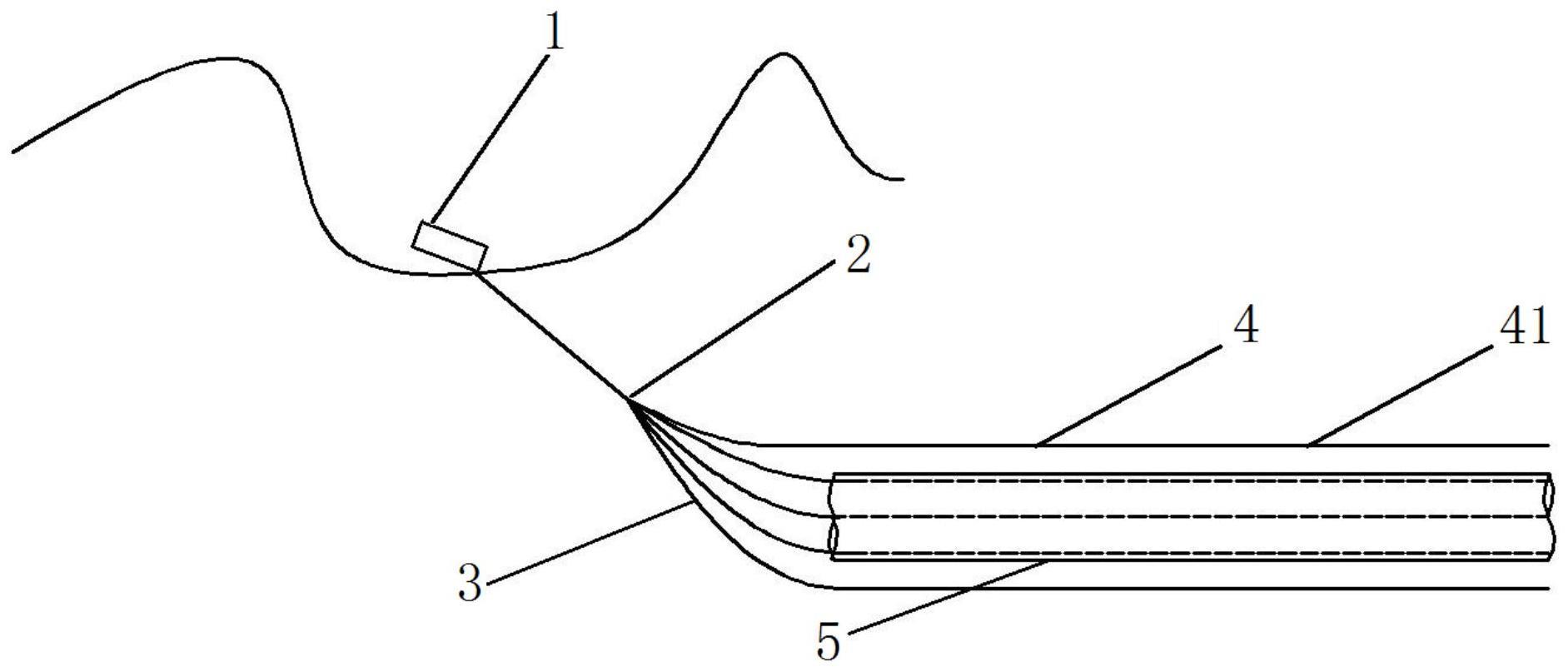

1、本发明的目的是为了提供一种在地表对深埋长隧道进行超前注浆加固的方法,为一种在地表通过定向钻技术在隧道洞身周围形成钻孔,并向孔内注浆,加固隧道围岩的方法,保证深埋长隧道施工时的稳定性、安全性以及高效性,降低施工成本,在隧道开挖前,运用定向钻进技术由定向钻机从地表向隧道洞身周围进行一定数量的钻孔施工,通过钻孔在地表对隧道围岩进行超前加固注浆,提高隧道围岩的物理力学参数,减小隧道开挖时发生工程地质问题的风险,提高隧道施工的效率,达到超前注浆加固与隧道施工相互不干扰的目的,同时提高超前注浆加固工作时工人的工作环境。

2、为了实现上述目的,本发明的技术方案为:一种在地表对深埋长隧道进行超前注浆加固的方法,其特征在于:包括如下步骤,

3、步骤一:确定开孔位置及准备工作;

4、步骤二:安装并调整定向钻机;

5、步骤三:按设计轨迹进行钻孔,钻至指定位置;

6、步骤四:清洗已完成钻孔;

7、步骤五:对钻孔进行压水试验;

8、步骤六:对钻孔进行灌浆;

9、步骤七:待灌浆材料达到设计要求后重复步骤三至步骤六,完成下一个分支钻孔并灌浆;

10、待上一个分支钻孔内的灌浆材料凝固并达到设计要求后,从造斜段位置前开始改变轨迹重复步骤三中钻孔方式,完成下一个分支钻孔,分支钻孔仍然通过造斜段达到水平段,并钻至隧道洞身周围指定位置及设计长度;完成钻孔后重复清孔及压水试验步骤,并对钻孔进行步骤六中的灌浆工作;

11、步骤八:完成所有分支钻孔并灌浆后进行封孔。

12、在上述技术方案中,在步骤一中,确定开孔位置及准备工作,具体方法如下:

13、s11:根据前期地质勘察资料确定钻孔位置后,完成通水、通电、通路以及平整场地的工作;

14、s12:依照设计要求采用全站仪测放钻孔的开孔方位,并在钻孔开孔孔位及延长线方向共布设3个用于测量的观测点位(三点一线),便于工人在定向钻机的安装调试过程中测量与操作;

15、s13:确定开孔位置后,安排钻孔设备以及制浆注浆设备进场;其中,钻孔设备包括定向钻机、随钻测量系统、泥浆循环系统等;

16、制浆注浆设备包括注浆材料、搅拌机、注浆泵、注浆管等。

17、在上述技术方案中,在步骤二中,安装并调整定向钻机,具体方法如下:

18、s21:开孔位置及方位确定并完成准备工作后,开挖定向钻机基座基槽,定向钻机基座基槽开挖完成、经测量检查无误后浇筑定向钻机基座混凝土;

19、s22:定向钻机基座浇筑待凝24h后安装定向钻机,将定向钻机搬移至基槽内钻机基座上,根据设计要求调整方位角及开孔倾角并固定定向钻机,定向钻机机长需在开孔前检查定向钻机的排水系统是否完善,检查合格后准备开孔。

20、在上述技术方案中,在步骤三中,按设计轨迹进行钻孔、钻至指定位置,具体方法如下:

21、s31:定向钻机根据设计的钻孔方位进行开孔,首先使用φ110mm钻头开孔钻进15m,然后使用φ153mm扩孔钻头和高强度螺旋槽扩孔钻杆扩孔钻进15m,向下放置φ146mm套管15m并对套管注浆固化;

22、s32:埋设好套管后,沿设计的钻孔轨迹经过斜孔段钻至指定孔深后开始造斜,通过造斜段将钻孔轨迹调整至隧道洞身周围的水平段分支钻孔,并沿水平段分支钻孔钻至设计的钻孔深度。

23、在上述技术方案中,在s32中,定向钻机定向钻进过程中可采用φ110mm打钻钻头连接弯螺杆马达、无磁钻杆以及高强度螺旋槽通缆定向钻杆,通过高压泥浆驱动螺杆马达带动钻头,同时钻机动力头带动钻具回转并向孔内施加钻压,实现“滑动造斜”和“回转稳斜”两种钻进模式的结合,通过调节工具面角,进行定向钻进,钻至设计位置;

24、定向钻机钻孔施工采用高压探放水工艺,套管试压力为15mpa,要求试压稳压30min以上无渗漏、无泄压。

25、在上述技术方案中,在步骤四中,清洗已完成钻孔,具体方法如下:

26、为减少钻孔周围发育裂隙中充填的颗粒物对钻孔稳定以及注浆效果的影响,钻孔完成后,需对钻孔进行冲洗清除孔内异物及沉沙,

27、s41:先进行洗孔疏通岩溶裂隙通道后再进行注浆;

28、s42:洗孔采用高压清水冲孔法,开启泥浆泵,逐渐加大泵流量,流量控制在10~50m3/h,泵压控制在4~8mpa,并旋转钻具配合排渣,单孔洗孔时间大于或等于1小时。

29、在上述技术方案中,在步骤五中,对钻孔进行压水试验,具体方法如下:

30、清孔结束后,对钻孔进行压水试验;利用水泵将清水压入钻孔,根据一定时间内压入的水量和施加压力大小的关系,计算孔内岩体相对透水性和了解裂隙发育程度。

31、在上述技术方案中,在步骤六中,对钻孔进行灌浆,具体方法如下:

32、s61:完成清孔和压水试验后,起出钻孔内的定向钻具,准备进行灌浆流程;灌浆材料的选择根据地层情况而定,需要对破碎带进行加固和堵水时,选择能保障浆液固结体强度的材料,减少浆液超扩散,尽量做到劈裂挤密灌浆效果;对于细颗粒成分较多的地段,透水性强,颗粒型材料难以渗透,劈裂挤密效果不好,选择溶液性化学浆液;

33、s62:注浆材料制备完成后,接好注浆泵的管路及注浆枪,启动注浆泵,试验注浆泵的管路畅通及出料情况,待施工技术人员核实注浆泵能正常运转后,把进料管插入吸料桶,确保材料始终按要求配比混合,绝对不能出现断料及停泵现象;

34、s63:开始注浆前安装孔口密封装置,然后连接超高压连续注浆站进行注浆作业;待注浆材料浆液返出孔口后,提出孔内的注浆钻具,连接孔口密封装置;

35、将超高压连续注浆站和高压注浆管连接后继续往孔内进行高压注浆;

36、当遇到严重破碎地层的情况,为保证灌浆效果良好,可采用阀管保护钻孔,钻孔内下入止浆塞进行分段精细灌浆,保证孔内每个位置得到充分灌注,避免围岩吃浆不均匀;

37、考虑施工水平的静水压和注浆材料的扩散性,注浆压力控制在3~5mpa左右;浆液在普通裂隙开度和孔隙率下的有效扩散半径为3m。

38、停止注浆条件如下:溶洞、溶腔注浆压力5mpa;断层破碎带注浆量达到设计值或注浆压力达到5mpa;保压时间不少于30min。

39、在上述技术方案中,在步骤八中,完成所有钻孔并灌浆后进行封孔,具体方法如下:

40、根据设计要求重复以上步骤完成全部分支钻孔以及灌浆,保证隧道洞身围岩得到充分灌浆加固。全部钻孔灌浆完成之后,对孔深、灌浆效果等确认合格后,采用“导管注浆法”进行封孔;封孔灌浆完成,待孔内水泥浆液凝固后,应清除孔内污水、浮浆;

41、当钻孔上部空余孔段大于3m时,继续采用“导管注浆法”进行封孔;

42、当钻孔上部空余孔段小于3m时,可使用水泥砂浆封填密实。

43、本发明具有如下优点:

44、(1)本发明公开了一种对隧道围岩进行超前注浆加固的方法,该方法采用定向钻技术从地表对隧道围岩进行加固;克服了传统超前支护存在一定的安全、施工效率等方面的缺陷,保证了在隧道开挖时的安全性及高效性;

45、(2)本发明能保证深埋长隧道施工时的稳定性、安全性以及高效性,在隧道开挖前,运用定向钻进技术由定向钻机从地表向隧道洞身周围进行一定数量的钻孔施工,通过钻孔在地表对隧道围岩进行超前加固注浆,提高隧道围岩的物理力学参数,减小隧道开挖时发生工程地质问题的风险,提高隧道施工的效率,达到超前注浆加固与隧道施工相互不干扰的目的,同时提高超前注浆加固工作时工人的工作环境。

- 还没有人留言评论。精彩留言会获得点赞!