一种缸筒的焊接结构的制作方法

1.本发明涉及了一种缸筒的焊接结构。

背景技术:

2.缸筒是液压缸的主体,其内孔一般采用镗削、铰孔、滚压或珩磨等精密加工工艺制造,使活塞及其密封件、支承件能顺利滑动,从而保证密封效果,减少磨损;在工作时,缸筒要承受很大的液压力,因此,缸筒应有足够的强度和刚度才能保证其质量。产品的使用寿命的关键因素在于缸筒的使用寿命。

3.一般地,端盖焊接在缸筒的端部,与缸筒形成密闭油腔,因此,端盖及其连接件都应有足够的强度。更重要的是两者通过焊缝连接,需要共同承载高压。由于环形焊接结构不可避免地会产生焊缝,这就使得焊缝是整个焊接结构中最容易遭受破坏的地方,如各种气孔、夹渣和不融合等。如图所示。该焊缝处会受到液压力,并且在焊缝处更加容易产生应力集中,从而导致焊缝产生焊缝裂纹。由于焊缝裂纹的存在,会导致缸筒的使用寿命大大降低。因此,如何减少焊缝应力集中的影响,是提高缸筒整体使用寿命的关键因素。

技术实现要素:

4.为了克服现有技术中的缺陷,本发明实施例提供了一种缸筒的焊接结构,该缸筒的焊接结构能够避免有焊缝裂纹。该缸筒的焊接结构包括缸筒和端盖,所述端盖包括本体部和坡口部,所述本体部包括周向设置的外侧壁、与所述缸筒靠近的顶部、以及与所述顶部相对的底部,所述外侧壁部分向所述本体部内凹陷形成焊点部,所述焊点部沿周向设置,在所述焊点部焊接所述缸筒和所述端盖形成密封件;所述坡口部从所述顶部向所述底部延伸形成一环形的凹槽,所述坡口部包括朝向所述焊点部的第一底壁、背离所述焊点部的第二底壁,所述第一底壁与所述焊点部不连通。

5.进一步地,所述第一底壁与所述顶部相连,并且与所述焊点部的所述外侧壁相连。

6.进一步地,所述第一底壁与所述第二底壁光滑连接,所述第一底壁具有一部分的凹弧壁。

7.进一步地,所述凹弧壁圆滑过渡。

8.进一步地,所述第一底壁与所述第二底壁的连接处为连接部,所述连接部在轴向方向上在所述焊点部和所述底部之间。

9.进一步地,所述第一底壁还具有凸弧壁,所述凸弧壁与所述顶部相连。

10.进一步地,所述凸弧壁与所述凹弧壁平滑相连。

11.进一步地,所述凸弧壁包绕所述焊点部,所述凸弧壁与所述本体部相对于所述焊点部形成环绕部。

12.进一步地,所述连接部朝向所述焊点部设置。

13.进一步地,所述第二底壁的坡度小于所述第一底壁的坡度。

14.本发明的有益效果如下:

15.1、通过在端盖上设置坡口部,能够分散对焊缝的应力,从而防止产生焊缝裂纹;

16.2、坡口部具有凸弧壁,凸弧壁包绕焊点部,能够使得焊瘤留存在环绕部中,从而避免焊瘤损坏密封件。

17.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

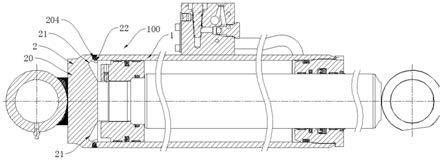

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1是本发明实施例中密封件结构的剖视图;

20.图2是本发明实施例中图1中的局部放大图;

21.图3是现有技术中的密封件的剖视图。

22.以上附图的附图标记:密封件-100;缸筒-1;端盖-2;本体部-20;外侧壁-201;顶部-202;底部-203;焊点部-204;坡口部-21;凹槽-211;第一底壁-212;第二底壁-213;连接部-214;凹弧壁-2121;凸弧壁-2122;环绕部-2123;焊缝-22。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.在本发明的描述中,需要说明的是,术语“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或者更多个该特征。

25.为达到上述目的,本发明提供一种缸筒的焊接结构,包括缸筒1和端盖2。如图1和图2所示,该端盖2包括本体部20和坡口部2121,本体部20包括周向设置的外侧壁201、与所述缸筒1靠近的顶部202、以及与所述顶部202相对的底部203,所述外侧壁201部分向所述本体部20内凹陷形成焊点部204,所述焊点部204沿周向设置,在所述焊点部204焊接从而将所述缸筒1和所述端盖2焊接成一体形成密封件100。所述坡口部2121从所述顶部202向所述底部203延伸形成一环形的凹槽211,所述坡口部2121包括朝向所述焊点部204的第一底壁212、背离所述焊点部204的第二底壁213,所述第一底壁212与所述焊点部204不连通。

26.在现有技术中,如图3所示。端盖2仅仅只有焊点部204,在焊点部204焊接端盖2和缸筒1,焊点部204会存在焊缝22,在工作时,应力集中于该焊缝22处。当应力过大时,会造成焊缝22产生焊缝22裂纹。由于焊缝22裂纹的存在,密封件100更加容易遭受到破坏,从而会

导致密封件100的使用寿命大大降低。

27.在本实施例中,在端盖2上设置有坡口部2121,该坡口部2121从顶部202向底部203延伸形成一环形的凹槽211。坡口部2121能够分散焊缝22处的应力,从而避免焊缝22处产生裂纹。

28.进一步地,第一底壁212与第二底壁213的连接处为连接部214,该连接部214在轴向方向上在焊点部204和底部203之间。即连接部214在轴向方向上超过焊点部204所在的位置,第二底壁213的坡度小于第一底壁212的坡度。

29.进一步地,该连接部214朝向焊点部204设置。这样使得第一底壁212能够包绕焊点部204的外围。这样能够增加焊点部204与第一底壁212之间本体部20的厚度,从而能够防止焊接时焊穿第一底壁212。第一底壁212与顶部202相连,并且与焊点部204的外侧壁201相连。

30.在一优选的实施例中,第一底壁212具有一部分的凹弧壁2121和一部分的凸弧壁2122,该凹弧壁2121与凸弧壁2122平滑相连,并且凹弧壁2121与凸弧壁2122分别均为圆滑过渡。液压力具体集中在凹弧壁2121上,大大分散了焊缝22处的应力,进而能够避免产生焊缝22裂纹,提高使用寿命。

31.凸弧壁2122与端盖2的顶部202相连,并且凸弧壁2122包绕焊点部204,凸弧壁2122与本体部20相对于焊点部204形成环绕部2123。在焊接的过程中,会不可避免的产生焊瘤,凸弧壁2122能够引导焊瘤留存至环绕部2123,避免焊瘤损坏密封件100。

32.在其它实施例中,坡口部2121的底壁还可以是优弧状,或者是其它能够形成环形凹槽211的形式。

33.本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1