电动油泵设备的制作方法

1.本发明涉及一种电动油泵设备。

背景技术:

2.日本未审查专利申请公布特开2019

‑

120214(jp2019

‑

120214a)描述了一种电动油泵设备,该电动油泵设备包括电动马达和油泵。在该电动油泵设备中,用于在电动马达的马达转子和油泵的泵旋转元件之间传递旋转力的轴由轴承支撑成能够相对于外罩旋转。轴承被设置在轴的在轴向方向上的中央处。

3.油泵在其周向方向上具有高压区域和低压区域。因此,由于高压区域中的油,所以倾斜力(径向力)被施加到轴。在支撑轴的轴承仅被设置在轴的在轴向方向上的中央处的相关技术的电动油泵设备中,轴可能在高压油的作用下而倾斜。

4.当轴在油泵处倾斜时,固定到轴的泵旋转元件(诸如内齿轮泵的内转子)倾斜。作为结果,泵腔室的状态偏离期望的状态。然后,泵的性能可能下降。此外,当由于轴的倾斜而使泵旋转元件倾斜时,油泵的泵旋转元件可能会磨损。作为结果,油泵的耐久性可能降低。

技术实现要素:

5.本发明提供一种能够改善泵的性能和泵的耐久性的电动油泵设备。

6.根据本发明的一个方面的电动油泵设备包括:外罩;电动马达,所述电动马达被容纳在所述外罩中,并且所述电动马达包括马达定子和马达转子;油泵,所述油泵被设置在所述外罩中,并且所述油泵相对于所述电动马达的位置而言被设置在轴向方向上的第一侧的位置处,从而所述油泵与所述电动马达相邻,所述油泵包括泵旋转元件,所述泵旋转元件能够与所述马达转子共轴地旋转;轴,所述马达转子和所述泵旋转元件被装配到所述轴,使得所述马达转子和所述泵旋转元件能够与所述轴一起旋转;第一轴承,所述第一轴承相对于所述泵旋转元件的位置而言被设置在所述轴向方向上的所述第一侧,所述第一轴承在允许所述轴相对于所述外罩的旋转的同时支撑所述轴;和第二轴承,所述第二轴承相对于所述泵旋转元件的所述位置而言被设置在所述轴向方向上的第二侧,所述第二侧与所述第一侧相反,并且所述第二轴承在允许所述轴相对于所述外罩的旋转的同时支撑所述轴。

7.利用该电动油泵设备,轴由相对于油泵的泵旋转元件在轴向方向上的两侧的第一轴承和第二轴承支撑在外罩上。因此,即使由于高压油而将力施加到轴,也能够在油泵的位置处抑制轴的倾斜。作为结果,能够改善泵的性能和泵的耐久性。

附图说明

8.下面将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,在附图中,同样的附图标记表示同样的元件,并且其中:

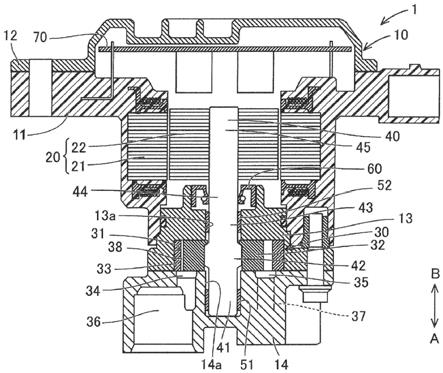

9.图1是电动油泵设备的轴向截面视图;并且

10.图2是电动油泵设备中的油泵的单元的轴向截面视图。

具体实施方式

11.1.电动油泵设备的概述

12.例如,电动油泵设备被应用于车辆(例如,汽车)的变速器。电动油泵设备还能够应用于除车辆的变速器之外的设备。电动油泵设备包括电动马达和由电动马达驱动的油泵。电动马达和油泵被设置在外罩中,从而形成单元。电动马达和油泵在旋转轴线方向上彼此相邻。

13.内转子电动马达和外转子电动马达均适用于电动马达。油泵包括泵旋转元件,该泵旋转元件能够与电动马达的马达转子的旋转轴线共轴地旋转。齿轮泵、叶片泵和各种其它泵适用于油泵。齿轮泵的示例是内齿轮泵,诸如次摆线泵。当油泵是内齿轮泵时,内转子对应于泵旋转元件。当油泵是叶片泵时,以可滑动方式在径向方向上引导叶片的转子对应于泵旋转元件。

14.电动油泵设备包括轴,该轴被构造成在电动马达的马达转子和油泵的泵旋转元件之间传递旋转力(扭矩)。即,马达转子和泵旋转元件被装配到轴,以能够与轴一起旋转。轴被支撑在外罩上,以能够与马达转子和泵旋转元件共轴地旋转。

15.电动油泵设备可以包括集成单元以及电动马达和油泵,该集成单元包括控制板。可以从电动油泵设备省略控制板。即,控制板可以被设置在电动油泵设备的单元的外部。

16.2.电动油泵设备1的结构的示例

17.参考图1描述电动油泵设备1的结构的示例。如图1中所示,电动油泵设备1包括外罩10、电动马达20、油泵30和轴40。图1中的下侧被称为“a侧”,这是电动马达20和油泵30中的每一个的在中心轴线方向上的第一侧。图1中的上侧被称为“b侧”,这是在中心轴线方向上的第二侧。

18.外罩10可以由任意数目的构件所形成。在该示例中,外罩10由四个外罩元件形成。在该示例中,外罩10包括用作电动马达20的外罩的马达外罩11和12以及用作油泵30的外罩的泵外罩13和14。在该示例中,马达外罩11和12与泵外罩13和14分开地设置,但是马达外罩11和12的一部分与泵外罩13和14的一部分可以形成单个构件。

19.例如,第一马达外罩11由树脂制成。第一马达外罩11具有在其中央处带有通孔的管状形状。第一马达外罩11向在轴向方向上的两侧(a侧和b侧)开口。第一马达外罩11主要容纳电动马达20。第一马达外罩11包括沿径向向外延伸的安装凸缘以及被构造成建立到外侧的连接的连接器。

20.第二马达外罩12用作被构造成关闭第一马达外罩11的开口的盖,该开口位于b侧(图1中的上侧)。第二马达外罩12由诸如铝的金属制成。第二马达外罩12利用螺栓(未示出)等被一体地紧固到第一马达外罩11。

21.例如,第一泵外罩13由能够承受高压油的金属(诸如铝)制成。第一泵外罩13具有在其中央处带有通孔的管状形状。第一泵外罩13被一体地固定到第一马达外罩11的开口(限定该开口的部分),该开口位于a侧(图1中的下侧)。具体地,第一泵外罩13的在轴向方向上的一部分经由密封构件(诸如o形环)被装配到第一马达外罩11的内周表面的一部分,该内周表面的所述一部分位于a侧。

22.与第一泵外罩13类似地,第二泵外罩14由能够承受高压油的金属制成。第二泵外罩14被固定到第一泵外罩13的一部分,该第一泵外罩13的所述一部分位于a侧(图1中的下

侧)。在图1中,第一泵外罩13和第二泵外罩14均利用螺栓被紧固到第一马达外罩11。

23.电动马达20被容纳在外罩10中。在该示例中,电动马达20被容纳在第一马达外罩11中。电动马达20包括马达定子21和马达转子22。在该示例中,采用内转子电动马达作为电动马达20。因此,马达定子21位于径向外侧,并且马达转子22位于径向内侧。即,马达定子21被固定到第一马达外罩11的内周侧,并且马达转子22被设置成与马达定子21的内周表面有一定的径向间隙(空隙)。

24.油泵30被设置在第一泵外罩13和第二泵外罩14中。即,油泵30被设置在相对于电动马达20的位置在轴向方向上的第一侧(a侧)的位置处,从而与电动马达20相邻。

25.例如,内齿轮泵(诸如次摆线泵)被应用于油泵30。油泵30包括容纳腔室31、内转子32、外转子33、抽吸端口34、排出端口35、入口通道36和出口通道37。

26.容纳腔室31是由第一泵外罩13和第二泵外罩14形成(即限定)的圆筒形空间。容纳腔室31的圆筒形内周表面的中心轴线从电动马达20的马达转子22的旋转轴线偏移。

27.内转子32(对应于泵旋转元件)和外转子33被可旋转地容纳在容纳腔室31中。内转子32具有在其外周表面上带有外齿的环形形状。外转子33具有在其内周表面上带有内齿的环形形状。内齿与内转子32的外齿啮合。外转子33的外周表面具有与容纳腔室31的圆筒形内周表面符合的圆筒形形状。外转子33与容纳腔室31的圆筒形内周表面的中心轴线共轴地旋转。内转子32能够与电动马达20的马达转子22的旋转轴线共轴地旋转。即,内转子32和外转子33的旋转轴线彼此偏移。

28.内转子32的外齿和外转子33的内齿在周向方向上的多个点处彼此啮合。因此,在内转子32的外齿和外转子33的内齿之间的径向间隙中,多个泵腔室38被形成在周向方向上彼此相邻的位置处。当在内转子32的外齿和外转子33的内齿彼此啮合的同时内转子32和外转子33在容纳腔室31中旋转时,泵腔室38的容积减小,并且油压增加。

29.在泵外罩13和14中,与容纳腔室31连通的抽吸端口34和排出端口35被形成为相对于内转子32和外转子33的位置在轴向方向上的a侧(第一侧)或b侧(第二侧)(即,在轴向方向上的a侧(第一侧)和b侧(第二侧)中的一侧)。在该示例中,抽吸端口34和排出端口35被形成在第二泵外罩14中,并且向容纳腔室31的圆筒形空间的轴向端面开口。即,抽吸端口34和排出端口35被形成在a侧(第一侧),即被形成在相对于内转子32和外转子33的位置与电动马达20相反的一侧。

30.抽吸端口34和排出端口35在周向方向上移位。与抽吸端口34连通的入口通道36被形成在具有抽吸端口34的第二泵外罩14中。与排出端口35连通的出口通道37被形成在具有排出端口35的第二泵外罩14中。抽吸端口34、排出端口35、入口通道36和出口通道37可以被形成在第一泵外罩13中。鉴于该空间,端口34和35以及通道36和37更容易形成在未设置电动马达20的一侧,即更容易形成在第二泵外罩14中。

31.泵腔室38被供应经由入口通道36和抽吸端口34抽吸的油。其压力在泵腔室38中升高的油经由排出端口35和出口通道37被排出到外部。

32.电动马达20的马达转子22和油泵30的用作泵旋转元件的内转子32被装配到轴40,从而能够与轴40一起旋转。具体地,轴40被装配到马达转子22的中心孔。在该示例中,轴40和马达转子22通过压配合而被固定。轴40也被装配到油泵30的内转子32的中心孔。轴40和内转子32能够通过不同于压配合的固定方法一起旋转。

33.轴40被可旋转地支撑在外罩10上。轴40的旋转轴线与马达转子22的旋转轴线和油泵30的内转子32的旋转轴线一致。

34.电动油泵设备1进一步包括第一轴承51和第二轴承52,以在允许轴40相对于外罩10的旋转的同时支撑轴40。第一轴承51和第二轴承52是径向轴承。可以采用滑动轴承或滚动轴承作为第一轴承51和第二轴承52中的每一个。轴40的支撑结构的细节稍后描述。

35.电动油泵设备1进一步包括密封构件60。密封构件60被设置在油泵30的容纳腔室31与设置电动马达20的区域之间,并且防止容纳腔室31中的油朝向电动马达20流动。密封构件60被设置在第一泵外罩13的内周表面上且在b侧(即电动马达20侧)的位置处,并且与轴40的外周表面接触。

36.电动油泵设备1进一步包括控制板70。控制板70可以被设置在电动油泵设备1的外部,而不是被设置在电动油泵设备1的单元中。控制板70具有控制电路,该控制电路被构造成控制电动马达20。控制板70被设置在由第一马达外罩11和第二马达外罩12形成(即限定)的空间中。具体地,相对于电动马达20的位置,控制板70被设置在b侧(图1中的上侧)。

37.3.轴40的详细结构

38.参考图1描述轴40的详细结构。轴40在轴向方向上从a侧的端部到b侧(图1中的上侧)按照所述顺序具有第一轴承表面41、旋转传递表面42、第二轴承表面43、密封表面44和马达转子固定表面45。第一轴承表面41、第二轴承表面43、密封表面44和马达转子固定表面45是圆筒形外周表面。在该示例中,第一轴承表面41、第二轴承表面43、密封表面44和马达转子固定表面45具有相同的外径,但是也可以具有不同的外径。

39.第一轴承表面41由第一轴承51支撑。当第一轴承51是滑动轴承时,第一轴承51相对于第一轴承表面41滑动。当第一轴承51是滚动轴承时,第一轴承51的内圈被固定到第一轴承表面41。

40.旋转传递表面42被构造成在旋转传递表面42和油泵30的内转子32(泵旋转元件)之间传递旋转力(扭矩)。在该示例中,旋转传递表面42具有阳花键(即外部花键)。阳花键被成形为在径向方向上突出。旋转传递表面42具有分别位于阳花键的两个轴向端面上的第一台阶部42a和第二台阶部42b。第一台阶部42a和第二台阶部42b中的每一个均在外径方面存在差异。第一台阶部42a是阳花键的位于a侧(图2中的下侧)的端面。第二台阶部42b是阳花键的位于b侧(图2中的上侧)的端面。在该示例中,分别位于阳花键的两个轴向端面上的第一台阶部42a和第二台阶部42b被形成为倾斜面。

41.第二轴承表面43由第二轴承52支撑。当第二轴承52是滑动轴承时,第二轴承52相对于第二轴承表面43滑动。当第二轴承52是滚动轴承时,第二轴承52的内圈被固定到第二轴承表面43。

42.密封构件60相对于密封表面44滑动。马达转子22被装配到马达转子固定表面45。在该示例中,马达转子22被压配合到马达转子固定表面45。即,马达转子22以径向干涉的方式被装配到马达转子固定表面45。

43.轴40仅在两个位置处被支撑在外罩10上,即由第一轴承51和第二轴承52支撑在外罩10上。即,相对于油泵30的内转子32的位置(该内转子32用作泵旋转元件),轴40在轴向方向上的a侧(第一侧;图1中的下侧)和b侧(第二侧;图1中的上侧)的位置处被可旋转地支撑在外罩10上。

44.由于轴40仅在上述两个位置处被支撑在外罩10上,所以轴40具有相对于第二轴承表面43位于b侧(图1中的上侧)的自由端(即,自由端侧),即,轴40具有离电动马达20比第二轴承表面43离电动马达20近的自由端侧。换言之,马达转子22被固定到轴40的相对于第二轴承表面43的自由端侧。

45.4.外罩10的支撑表面的结构

46.接下来,参考图2更详细地描述外罩10的支撑表面的结构。第一轴承51和第二轴承52被支撑在外罩10的泵外罩13和14上。

47.如图1和图2中所示,第二泵外罩14具有抽吸端口34、排出端口35、入口通道36和出口通道37。这些端口和通道被形成在从油泵30的内转子32的旋转轴线在径向方向上偏移的位置处。

48.第二泵外罩14具有中心凹部14a。中心凹部14a位于未形成有抽吸端口34、排出端口35、入口通道36和出口通道37的区域中。中心凹部14a向容纳腔室31开口,并且具有圆筒形内周表面14a1和圆形底面14a2。中心凹部14a被设置在包括油泵30的内转子32(泵旋转元件)的旋转轴线的位置处。中心凹部14a的圆筒形内周表面14a1与内转子32共轴。作为轴40的一部分的轴承表面41被设置在中心凹部14a中。

49.第一轴承51被装配到中心凹部14a的圆筒形内周表面14al。在该示例中,第一轴承51被压配合到中心凹部14a的圆筒形内周表面14a1。即,中心凹部14a的圆筒形内周表面14a1为轴40用作第一径向支撑表面。

50.轴40的位于a侧(图2中的下侧)的端面可以与中心凹部14a的圆形底面14a2接触。中心凹部14a的圆形底面14a2可以与轴40的端面接触,或者可以在圆形底面14a2和轴40的端面之间提供油,使得圆形底面14a2不与轴40的端面直接接触。即,中心凹部14a的圆形底面14a2用作第一推力支撑表面,该第一推力支撑表面与轴40的位于轴向方向上的a侧(第一侧)的部分接合。中心凹部14a的圆形底面14a2还用作限制表面,该限制表面限制轴40离开电动马达20的轴向移动(即,轴40朝向a侧的轴向移动)。

51.第一泵外罩13在轴向方向上在容纳腔室31和用于密封构件60的支撑位置之间具有圆筒形内周表面13a。圆筒形内周表面13a与内转子32共轴。第二轴承52被装配到圆筒形内周表面13a。在该示例中,第二轴承52被压配合到圆筒形内周表面13a。即,圆筒形内周表面13a用作轴40的第二径向支撑表面。

52.5.油泵30的内转子32的详细结构

53.接下来,参考图2描述油泵30的内转子32(泵旋转元件)的详细结构。内转子32在其外周表面上具有外齿32a。例如,外齿32a由次摆线曲线成形。内转子32在其内周表面中具有旋转传递表面32b。旋转传递表面32b被构造成在旋转传递表面32b和轴40的旋转传递表面42之间传递旋转力(扭矩)。在该示例中,内转子32的旋转传递表面32b具有阴花键(即,内部花键),该阴花键被装配到轴40的旋转传递表面42的阳花键。

54.内转子32在旋转传递表面32b的阴花键的位于b侧的端部处具有接合部32c。接合部32c是形成在阴花键的位于b侧的端部处且在沿阴花键的沟槽的周向方向的位置处的壁。内转子32的接合部32c在轴向方向上与轴40的旋转传递表面42的阳花键的第二台阶部42b(轴向端面)接合。

55.即,内转子32的接合部32c用作第二推力支撑表面,该第二推力支撑表面与轴40的

在轴向方向上位于b侧(第二侧)的部分接合。内转子32的接合部32c也用作限制表面,该限制表面限制轴40朝向电动马达20(b侧)的轴向移动。

56.6.用于支承轴40的径向载荷的结构

57.参考图1和图2描述用于支承轴40的径向载荷的结构。如上所述,轴40由作为径向轴承的第一轴承51和第二轴承52支撑成能够相对于外罩10旋转。

58.轴40经由相对于油泵30的用作泵旋转元件的内转子32的位置位于a侧(第一侧;图2中的下侧)的第一轴承51被可旋转地支撑在第二泵外罩14上。此外,轴40经由相对于内转子32的位置位于b侧(第二侧;图2中的上侧)的第二轴承52被可旋转地支撑在第一泵外罩13上,使得第二轴承52在轴向方向上位于内转子32和电动马达20之间。

59.即,轴40由相对于油泵30的用作泵旋转元件的内转子32分别位于轴向方向上的两侧的第一轴承51和第二轴承52支撑在外罩10上。因此,即使由于高压油而导致径向力被施加到轴40,也能够在油泵30的位置处抑制轴40的倾斜。由于轴40的倾斜受到抑制,因此被固定到轴40的用作泵旋转元件的内转子32的倾斜受到抑制。由于能够抑制用作泵旋转元件的内转子32的倾斜,所以能够将泵腔室38保持在期望的状态中。因此,能够改善泵的性能和泵的耐久性。

60.期望的是,轴40被支撑在两个轴向位置处。如上所述,由于轴40由第一轴承51和第二轴承52支撑,所以轴40具有离电动马达20比第二轴承52离电动马达20近的自由端(即,自由端侧)。电动马达20的马达转子22被固定到轴40的自由端侧。

61.作为用于使轴40倾斜的力,由油泵30中的高压油引起的力大于由电动马达20引起的力。由于在油泵30的位置处,轴40的倾斜受到抑制,所以在电动马达20的位置处,轴40的自由端侧的倾斜也受到抑制。

62.第一轴承51被设置在第二泵外罩14的中心凹部14a中。第二泵外罩14具有抽吸端口34、排出端口35、入口通道36和出口通道37,并且中心凹部14a被形成在不能形成端口34和35以及通道36和37的区域中。因为使用了可能是死区空间的区域作为中心凹部14a,所以能够在不增加外罩10的尺寸的情况下确保用于轴40的支撑结构。

63.在该示例中,电动油泵设备1包括控制板70,该控制板70相对于电动马达20被设置在b侧(图1中的上侧)。相对于电动马达20,第一轴承51和第二轴承52位于油泵30侧(即,第一轴承51和第二轴承52离油泵30比电动马达20离油泵30近),并且没有轴承相对于电动马达20被设置在控制板70侧(即,不存在被设置成离控制板70比电动马达20离控制板70近的轴承)。因此,能够在电动马达20和控制板70之间确保宽的空间。作为结果,能够在不增加外罩10的尺寸的情况下在控制板70上设置大的电子部件。

64.7.用于支承轴40的推力载荷的结构

65.参考图2描述用于支承轴40的推力载荷的结构。如上所述,中心凹部14a的圆形底面14a2限制了轴40离开电动马达20的轴向移动,并且接合部32c限制了轴40朝向电动马达20的轴向移动。因此,轴40的轴向移动在轴向方向上的两侧上受到限制。

66.特别地,轴40的轴向移动在油泵30的用作泵旋转元件的内转子32附近受到限制。因此,轴40被稳定地定位在油泵30处。

67.中心凹部14a的圆形底面14a2和接合部32c限制了轴40在轴向方向上的两侧上的轴向移动。即,不需要在轴40的旋转传递表面42的阳花键和内转子32的旋转传递表面32b的

阴花键之间提供大的干涉。

68.通常,轴40和内转子32可以通过压配合固定。然而,当轴40和内转子32通过压配合固定时,内转子32的轮廓稍微地隆起。即,内转子32的外齿32a变形。由于内转子32的外齿32a的变形,所以内转子32的外齿32a和外转子33的内齿之间的啮合状态稍微地改变。因此,泵的性能可能受到影响。

69.在该示例中,轴40和内转子32不需要通过压配合来固定。中心凹部14a的圆形底面14a2和接合部32c限制了轴40和内转子32在轴向方向上的两侧上的轴向移动。因此,轴40的旋转传递表面42和内转子32的旋转传递表面32b不需要通过压配合来固定,并且被装配到彼此从而传递旋转力(扭矩)。因此,内转子32的外齿32a的变形能够受到抑制。作为结果,能够改善泵的性能。这种结构也有助于改善泵的耐久性。

70.8.轴承的种类

71.接下来,提供关于第一轴承51和第二轴承52的种类的描述。作为第一轴承51和第二轴承52中的每一个,可以采用滑动轴承和滚动轴承,只要第一轴承51和第二轴承52是径向轴承即可。期望的是,采用滑动轴承作为第一轴承51和第二轴承52。

72.第一轴承51被设置在中心凹部14a中。通常,滑动轴承具有比滚动轴承的径向厚度小的径向厚度。由于周围的环境,即端口34和35以及通道36和37,所以不容易为中心凹部14a确保足够的空间。通过将滑动轴承应用于第一轴承51,能够减小泵外罩13和14的尺寸。

73.第二轴承52被装配到第一泵外罩13的内周表面的位于电动马达20侧(b侧)的部分。第一泵外罩13的位于电动马达20侧的所述部分被装配到第一马达外罩11的内周表面。如果第二轴承52的外径增加,则第一马达外罩11的外径也增加。通过采用滑动轴承作为第二轴承52,能够减小第一马达外罩11的尺寸。

74.第一轴承51和第二轴承52被设置在油泵30中的油进入的部分处。因此,能够充分地减小在第一轴承51和轴40之间的滑动阻力以及在第二轴承52和轴40之间的滑动阻力。

75.由于第二轴承52在轴向方向上位于电动马达20和油泵30之间,因此当能够在不增加第一马达外罩11的尺寸的情况下确保空间时,可以采用滚动轴承作为第二轴承52。类似地,当能够确保空间时,可以采用滚动轴承作为第一轴承51。当第一轴承51和第二轴承52中的仅一个是滑动轴承时,可以采用滑动轴承作为在端口34和35以及通道36和37所在的一侧的轴承,即,第一轴承51。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1