一种静音型防抖液控单向阀的制作方法

1.本实用新型涉及单向阀技术领域,具体为一种静音型防抖液控单向阀。

背景技术:

2.液控单向阀为液压系统及集成阀块上的液压锁止元件,其工作原理如下:液控单向阀是依靠控制流体压力,可以使单向阀反向流通的阀。液控单向阀与普通单向阀不同之处是多了一个控制油路k,当控制油路未接通压力油液时,液控单向阀就像普通单向阀一样工作,压力油只从进油口流向出油口,不能反向流动。当控制油路有控制压力输入时,活塞杆在压力油作用下向右移动,用顶杆顶开单向阀,使进出油口接通。若出油口大于进油口就能使油液反向流动。

3.滑阀式换向阀都有间隙泄漏现象,只能短时间保压。当有保压要求时,可在油路上加一个液控单向阀,利用锥阀关闭的严密性,使油路长时间保压。

4.在立式液压缸中,由于滑阀和管的泄漏,在活塞和活塞杆的重力下,可能引起活塞和活塞杆下滑。将液控单向阀接于液压缸下腔的油路,则可防止液压缸活塞和滑块等活动部分下滑。

5.当换向阀处于中位时,两个液控单向阀关闭,可严密封闭液压缸两腔的油液,这时活塞就不能因为外力作用而产生移动。

6.液压缸两腔的有效工作面积相差很大。在活塞退回时,液压缸右腔排油量骤然增大,此时若采用小流量的滑阀会产生节流作用,限制活塞的后退速度;若加设液控单向阀,在液压缸活塞后退时,控制压力油将液控单向阀打开,便可以顺利地将右腔油液排出。

7.立式液压缸的活塞在高速下降过程中,因高压油和自重的作用,致使下降迅速,产生吸空和负压,必须增设补油装置。液控单向阀作为补油阀使用,以完成补油功能。

8.目前,市场上用于液压元件及系统中的插装式液控单向阀在开启和关闭瞬间普遍存在强烈的液压冲击造成的异响及工作装置的震动,这是由于单向阀存在一定的开启力,而这种背推力又必须存在,以逆向关闭单向阀。当高压油冲击单向阀阀芯,单向阀阀芯因背推力过小瞬间被打开,单向阀的t口回油口压力由零瞬间建立一个高压,造成压力的突变,从而产生异响,及液流的不稳定造成工作装置的震颤。

9.为减小液压冲击,减缓阀芯开启速度以及增强其在油压变化中的稳定性,多数改进试验,单纯的将阀芯背部的弹簧换为高强度弹簧,或者通过对单向阀阀体出油口增加背压节流,减小通流面积;或减小阀芯开启度;又或者改变阀芯头部的锥度等,以减小高压冲击和震颤。但试验证明以上种种举措均带来了不利因素,且对异响和震颤的改善不明显。比如,增加高强度弹簧,单向阀在油压变化下稳定性虽然有所加强,但弹簧是“刚性”的,只有达到一定开启力才会瞬间开启,在开启之前,进油口压力会一直憋压至其开启力,弹簧强度增大,需要的开启力也要增加,一旦达到其开启力,仍然被瞬间压缩,不能完全消除异响。而减小单向阀出油口的通流面积,在主油路上形成背压,虽然可以完全消除异响,但通流面积减小,工作装置动作速度缓慢,且节流口的油液流动声音增大,发出“嗤”的声音较大,改变

阀芯锥度,从一定程度上能够消除工作装置空载时的异响,但随着负载压力的增加,异响依然存在,因此需要一种静音型防抖液控单向阀对上述问题做出改善。

技术实现要素:

10.本实用新型的目的在于提供一种静音型防抖液控单向阀,以解决上述背景技术中提出的问题。

11.为实现上述目的,本实用新型提供如下技术方案:

12.一种静音型防抖液控单向阀,包括单向阀主体和锥阀芯,所述单向阀主体一端中间处设有进油口,所述单向阀主体内部靠近进油口处设有锥阀芯,所述锥阀芯基面靠近进油口的一侧设有阻尼卸油孔,所述单向阀主体上端和下端靠近锥阀芯的阻尼卸油孔处设有出油口,所述锥阀芯内部远离进油口的一端连接有弹簧,所述单向阀主体内部靠近弹簧处设有弹簧腔室,所述单向阀主体远离进油口的一端连接有底板。

13.优选的,所述阻尼卸油孔为的阻尼卸油孔。

14.优选的,所述锥阀芯和单向阀主体之间套接连接。

15.优选的,所述底板和单向阀主体之间通过螺栓连接。

16.优选的,所述弹簧和锥阀芯之间通过螺栓连接。

17.与现有技术相比,本实用新型的有益效果是:

18.1、本实用新型中,通过设置的阻尼卸油孔,由于单向阀主体在液压系统中的应用存在的异响、啸叫声、工作装置的抖动,阻尼卸油孔为的阻尼卸油孔,通过改变单向阀主体的锥阀芯头部阻尼卸油孔的尺寸,将原先只用于卸油的油孔,做成的阻尼卸油孔,不仅起排油的作用,还能够对锥阀芯起到一定的背推力,单向阀主体的开启,只需要克服5bar甚至更低的弹簧力,锥阀芯头部阻尼卸油孔排油平缓,使得锥阀芯的运动也较为平缓,这样既保证了单向阀主体的进油口和出油口的通流面积,又将单向阀主体开启瞬间的高压冲击给卸掉,从而保证了在消除异响、抖动的前提下工作装置整体运行速度,大大提高了液压元件的使用寿命。

附图说明

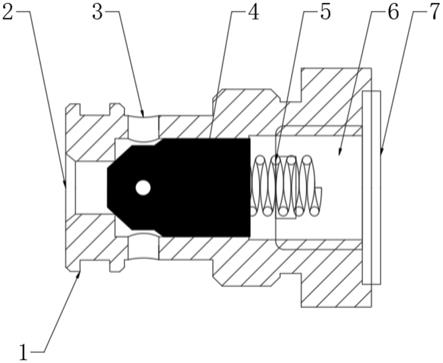

19.图1为本实用新型整体结构图;

20.图2为本实用新型锥阀芯结构图。

21.图中:1

‑

单向阀主体、2

‑

进油口、3

‑

出油口、4

‑

锥阀芯、5

‑

弹簧、6

‑

弹簧腔室、7

‑

底板、8

‑

阻尼卸油孔。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1

‑

2,本实用新型提供一种技术方案:

24.一种静音型防抖液控单向阀,包括单向阀主体1和锥阀芯4,单向阀主体1一端中间

处设有进油口2,单向阀主体1内部靠近进油口2处设有锥阀芯4,锥阀芯4和单向阀主体1之间套接连接,锥阀芯4基面靠近进油口2的一侧设有阻尼卸油孔8,阻尼卸油孔8为的阻尼卸油孔,单向阀主体1上端和下端靠近锥阀芯4的阻尼卸油孔8处设有出油口3,锥阀芯4内部远离进油口2的一端连接有弹簧5,弹簧5和锥阀芯4之间通过螺栓连接,单向阀主体1内部靠近弹簧5处设有弹簧腔室6,单向阀主体1远离进油口2的一端连接有底板7,底板7和单向阀主体1之间通过螺栓连接。

25.本实用新型工作流程:首先锥阀芯4和单向阀主体1之间套接连接,底板7和单向阀主体1之间通过螺栓连接,弹簧5和锥阀芯4之间通过螺栓连接,当进油口2建立大于弹簧力的油压,锥阀芯4将被打开,此时弹簧5被压缩,弹簧腔室6的油液将通过阻尼卸油孔8被排出,通过设置的阻尼卸油孔8,由于单向阀主体1在液压系统中的应用存在的异响、啸叫声、工作装置的抖动以及液压元件的异常发热,阻尼卸油孔8为的阻尼卸油孔,通过改变单向阀主体1的锥阀芯4头部阻尼卸油孔8的尺寸,将原先只用于卸油的油孔,做成的阻尼卸油孔,不仅起排油的作用,还能够对锥阀芯4起到一定的背推力,单向阀主体1的开启,只需要克服5bar甚至更低的弹簧力,锥阀芯4头部阻尼卸油孔8排油平缓,使得锥阀芯4的运动也较为平缓,这样既保证了单向阀主体1的进油口2和出油口3的通流面积,又将单向阀主体1开启瞬间的高压冲击给卸掉,从而保证了在消除异响、抖动的前提下工作装置整体运行速度,大大提高了液压元件的使用寿命,且通过试验证明,锥阀芯4头部阻尼卸油孔8的卸油,同样会产生热量,过小,将导致液压元件异常发热影响其性能,而的阻尼卸油孔的单向阀主体1经过多次实际装车试验,能有效减少温度的异常升高,且从弹簧腔室6的结构原理上能看出,液压系统元件对液压油的清洁度要求较高,尤其是工程机械的液压系统,符合清洁度要求的液压油是不会将以上的小孔堵塞的,其次,弹簧腔室6与外界形成一个类似于“袋”形的油路,假如要将小孔堵塞,异物得先能进入锥阀芯4内部,过大的异物不能够进入弹簧腔室6,也就不存在出来的问题,也就不存在从阻尼卸油孔8内部堵塞的可能,整体结构简单、效果好,且稳定性和实用性较高。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1