一种独立式十字头滑道的制作方法

1.本实用新型属于压缩机技术领域,具体涉及一种压缩机十字头用滑道。

背景技术:

2.压缩机是一种将低压气体提升为高压气体的从动的流体机械,是制冷系统的心脏。它从吸气管吸入低温低压的制冷剂气体,通过电机运转带动活塞对其进行压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力。

3.国内压缩机厂家所生产的压缩机滑道分为两种,一种中体与机身是整体铸件,滑道安装中体上,检修拆装困难;另一种虽是独立中体,但中体仍与滑道不可分割。压缩机常年运行,滑道与十字头体为对磨副,滑道磨损后若整体更换或维修,体积大,造价高,工期长。

技术实现要素:

4.为了解决上述现有技术中滑道与中体不可分割,滑道磨损后若整体更换或维修,体积大,造价高,工期长等问题,本实用新型提供一种独立式十字头滑道,通过螺纹连接独立滑道,使滑道与中体分离,不仅体积小,重量轻,而且功能上与整体滑道完全相同,拆装方便,缩短了维修周期。其具体技术方案为:

5.一种独立式十字头滑道,包括:限位部、安装部、第一螺纹孔、第二螺纹孔、注油口和检修口;所述限位部为两端具有开口的中空腔体;所述安装部呈环形,所述安装部套装在所述限位部的外侧,所述安装部与所述限位部相连接;所述安装部与所述限位部为一体式结构;至少两个所述第一螺纹孔对称设置在所述安装部上;所述第二螺纹孔设置在所述限位部的顶面上,且所述第二螺纹孔位于所述限位部的轴线上;所述注油口呈长条形,所述注油口沿所述限位部的轴线方向设置在所述限位部的顶面上,且所述注油口与所述第二螺纹孔位于同一直线上;两个所述检修口对称设置在所述限位部的侧壁上。

6.另外,本实用新型提供的上述技术方案中的一种独立式十字头滑道还可以具有如下附加技术特征:

7.在上述技术方案中,优选地,所述限位部包括:本体、第一限位凸起和第二限位凸起;所述第一限位凸起沿所述本体的周向设置在所述本体的外壁上;所述第二限位凸起沿所述本体的周向设置在所述本体的外壁上,且所述第二限位凸起与所述安装部相连接。

8.在上述技术方案中,优选地,所述独立式十字头滑道还包括:导向孔;所述导向孔设置在所述本体一端。

9.在上述技术方案中,优选地,所述独立式十字头滑道还包括:限位孔;所述限位孔同时设置在所述安装部和所述本体的另一端,所述限位孔与所述导向孔相连通,且所述限位孔的孔径大于所述导向孔的孔径。

10.在上述技术方案中,优选地,所述限位部为合金钢材料。

11.在上述技术方案中,优选地,所述安装部为合金钢材料。

12.在上述技术方案中,优选地,所述第一螺纹孔的个数为10个。

13.本实用新型的一种独立式十字头滑道,与现有技术相比,有益效果为:采用此种连接方式,结构简单,滑道为独立滑道,使滑道与中体分离,不仅体积小,重量轻,价格低,而且功能上与整体滑道完全相同,拆装方便,维修周期短,省时省力。

14.一、十字头是将曲轴的旋转运动变为直线运动,稍有偏差会导致设备震颤甚至事故。通过使十字头与滑道内壁间隙配合,保证滑道与曲轴垂直及机身水平的形位公差,确保滑道对十字头的导向效果,保证十字头运动的安全性,从而保证压缩机运行的安全性。

15.二、十字头在曲轴每转一周时都会对滑道施加一个较大的冲击力,通过设置多个第一螺纹孔,并设置第二螺纹,使滑道与中体通过螺纹进而拆卸连接,并能保证滑道安装后的稳定性及强度,滑道与中体连接牢固、耐用。

16.三、十字头滑道需要有至少一处较大的开孔,通过对称设置两个检修口,保证更换十字头滑履或检修时有足够的空间,便于装拆甚至拿出十字头,检修、更换快捷,达到快速维修的目的。在开设检修口,保证坚固耐用的同时,也考虑了安装重量,将滑道的外形及壁厚合理设计,既能做到坚固耐用,也可保证方便安装,性价比非常高。

附图说明

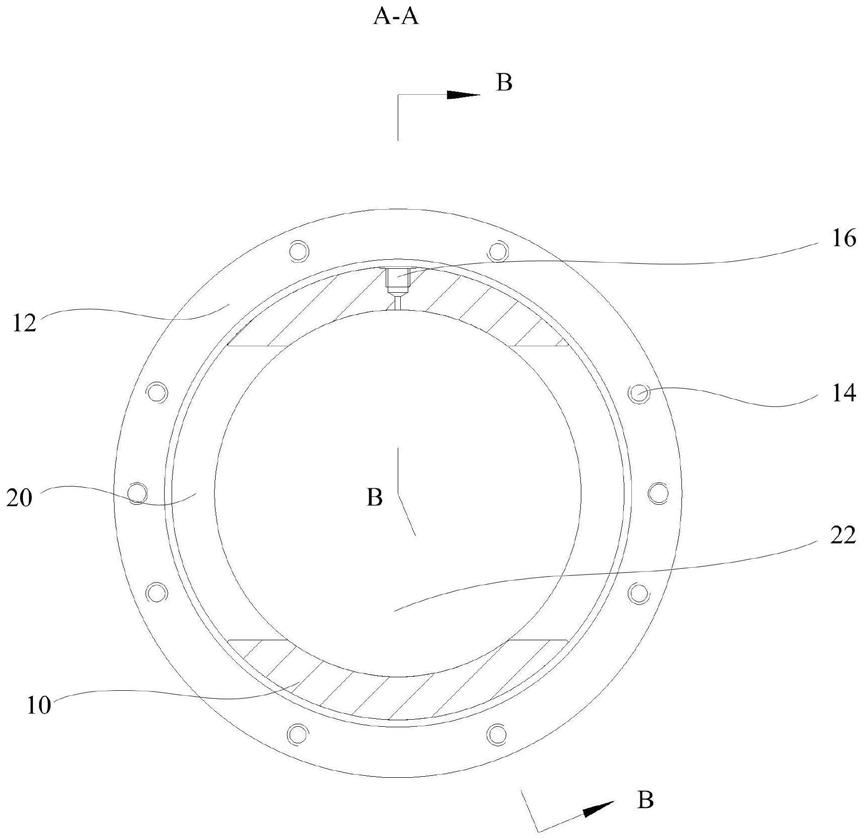

17.图1为本实用新型实施例的一种独立式十字头滑道的a-a向剖视图;

18.图2为本实用新型实施例的一种独立式十字头滑道的b-b向剖视图;

19.图3为本实用新型实施例的一种独立式十字头滑道的d向局部示意图;

20.其中,图1至图3中的附图标记与部件名称之间的对应关系为:

21.10、限位部;101、本体;102、第一限位凸起;103、第二限位凸起;12、安装部;14、第一螺纹孔;16、第二螺纹孔;18、注油口;20、检修口;22、导向孔;24、限位孔。

具体实施方式

22.下面结合具体实施案例和附图1-3对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

23.实施例1

24.一种独立式十字头滑道,如图1-3所示,包括:限位部10、安装部12、第一螺纹孔14、第二螺纹孔16、注油口18和检修口20;限位部10为两端具有开口的中空腔体;安装部12呈环形,安装部12套装在限位部10的外侧,安装部12与限位部10相连接;安装部12与限位部10为一体式结构;至少两个第一螺纹孔14对称设置在安装部12上;第二螺纹孔16设置在限位部10的顶面上,且第二螺纹孔16位于限位部10的轴线上;注油口18呈长条形,注油口18沿限位部10的轴线方向设置在限位部10的顶面上,且注油口18与第二螺纹孔16位于同一直线上;两个检修口20对称设置在限位部10的侧壁上。

25.本实施例的限位部10包括:本体101、第一限位凸起102和第二限位凸起103;通过将第一限位凸起102沿本体101的周向设置在本体101的外壁上,并将第二限位凸起103沿本体101的周向设置在本体101的外壁上,且第二限位凸起103与安装部12相连接,便于与中体相卡接,拆装方便,并通过与中体卡接,实现对滑道的定位效果,保证滑道的牢固性,提高滑道安装后的稳定性和强度。

26.本实施例的滑道还包括:导向孔22;通过将导向孔22设置在本体101一端,实现对十字头的导向功能,使十字头沿直线运动,从而达到将曲轴的旋转运动变为直线运动的目的。

27.本实施例的滑道还包括:限位孔24;通过将限位孔24同时设置在安装部12和本体101的另一端,限位孔24与导向孔22相连通,且限位孔24的孔径大于导向孔22的孔径。

28.本实施例通过使限位部10为合金钢材料,并使安装部12为合金钢材料,使滑道具有足够的强度和刚度,坚固耐用,性价比非常高。

29.本实施例通过使第一螺纹孔14的个数为10个,使滑道与中体通过螺纹连接,并保证螺纹连接的稳固性,螺纹连接使滑道与中体可分离式连接,更换和维修更加方便。

30.本实施例装置试应用在某压缩机内,通过螺钉将滑道螺纹连接在中体上,模拟维修和更换滑道的过程。滑道两侧设置有两个检修口20,即设计出两个较大的开孔,保证更换十字头滑履或检修时有足够的空间,也可装拆十字头,将十字头体拿出,通过计算设计出检修口20的尺寸,同时确保滑道的强度和安装重量,坚固耐用。更换此种独立滑道相比于一体式滑道,维修更加简单,维修时间缩短80%左右。且单独更换滑道,体积和重量都较小,拿取方便,可进一步提高维修的效率。

31.实施例2

32.一种独立式十字头滑道,如图1-3所示,包括:限位部10、安装部12、第一螺纹孔14、第二螺纹孔16、注油口18和检修口20;限位部10为两端具有开口的中空腔体;安装部12呈环形,安装部12套装在限位部10的外侧,安装部12与限位部10相连接;安装部12与限位部10为一体式结构;至少两个第一螺纹孔14对称设置在安装部12上;第二螺纹孔16设置在限位部10的顶面上,且第二螺纹孔16位于限位部10的轴线上;注油口18呈长条形,注油口18沿限位部10的轴线方向设置在限位部10的顶面上,且注油口18与第二螺纹孔16位于同一直线上;两个检修口20对称设置在限位部10的侧壁上。

33.本实施例的限位部10包括:本体101、第一限位凸起102和第二限位凸起103;通过将第一限位凸起102沿本体101的周向设置在本体101的外壁上,并将第二限位凸起103沿本体101的周向设置在本体101的外壁上,且第二限位凸起103与安装部12相连接,便于与中体相卡接,拆装方便,并通过与中体卡接,实现对滑道的定位效果,保证滑道的牢固性,提高滑道安装后的稳定性和强度。

34.本实施例的滑道还包括:导向孔22;通过将导向孔22设置在本体101一端,实现对十字头的导向功能,使十字头沿直线运动,从而达到将曲轴的旋转运动变为直线运动的目的。

35.本实施例的滑道还包括:限位孔24;通过将限位孔24同时设置在安装部12和本体101的另一端,限位孔24与导向孔22相连通,且限位孔24的孔径大于导向孔22的孔径。

36.本实施例通过使限位部10为合金钢材料,并使安装部12为合金钢材料,使滑道具有足够的强度和刚度,坚固耐用,性价比非常高。

37.本实施例通过使第一螺纹孔14的个数为10个,使滑道与中体通过螺纹连接,并保证螺纹连接的稳固性,螺纹连接使滑道与中体可分离式连接,更换和维修更加方便。

38.本实施例装置试应用在某压缩机内,通过螺钉将滑道螺纹连接在中体上,模拟维修和更换滑道的过程。该独立滑道采用了合金钢材料,保证注油口18及检修口20的前提下

精确计算了所需壁厚,在滑道外壁设置有第一限位凸起102和第二限位凸起103,中体也做出了更改,保证滑道具有合理安装空间,同时保证了滑道的对中性。该结构相比于一体式的滑道,体积外形小巧,加工简单,生产时间缩短39%作用,同时生产成本降低了约25%,可批量生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1