一种液压振动锤的油路板及液压振动锤的制作方法

本技术涉及施工设备,尤其涉及一种液压振动锤的油路板及液压振动锤。

背景技术:

1、目前施工设备中使用的振动锤,是一种利用偏心块产生激振力、强迫桩土振动,将预制桩等桩身打入到沙土中以实现沉桩等施工作业。其中,液压振动锤是利用液压马达为偏心块提供动力的,液压马达的驱动需动力站为其提供动力液压油,通常液压马达与动力站之间的连接一般通过油管实施连接,液压振动锤有两个液压马达,每个液压马达需连接三条油管,过多的外置管路布置,不仅不便于安装,而且还容易泄漏,加大了液压振动锤的故障率。

2、现有技术中,申请号为cn202021747120.5公开了一种振动锤齿轮箱的隐藏式油路结构,其包括支撑板以及与支撑板连接的底座与顶板,所述支撑板上固设有液压马达,所述顶板内埋设有至少五组相互平行的顶板油路,其特征在于:所述支撑板两侧设有侧墙板,所述侧墙板内设有与液压马达相导通且与顶板油路一一对应的侧板油路,所述顶板油路一端连接有与顶板油路垂直连接的三通油路,另一端与侧板油路垂直导通,所述三通油路上均设有动力站接口与侧板油路接口,所述侧板油路一端与液压马达连通,另一端与侧板油路接口连接。该隐藏式油路结构虽然将振动锤外置的油路管隐藏在顶板和侧墙板内,但其结构复杂,不便于安装,而且设备的故障率高、设备的使用寿命较短。

3、因此,亟需开发一种结构合理,降低设备的故障率,提高设备的使用寿命,并且便于安装的液压振动锤及其油路板。

技术实现思路

1、本实用新型的目的在于针对上述的不足,提供一种液压振动锤的油路板及液压振动锤,该油路板将动力站接来的液压管路从油路板的一端接入,并分流到油路板的两侧输出,并与两侧的液压马达进行相连,减少过多的外置管路布置,缩短外置液压管路的长度,使液压振动锤外观更加简洁,结构紧凑,易于安装在液压振动锤上;该液压振动锤通过这种油路板油道的改进设计,可降低设备的故障率,提高设备的使用寿命。

2、其技术方案如下:

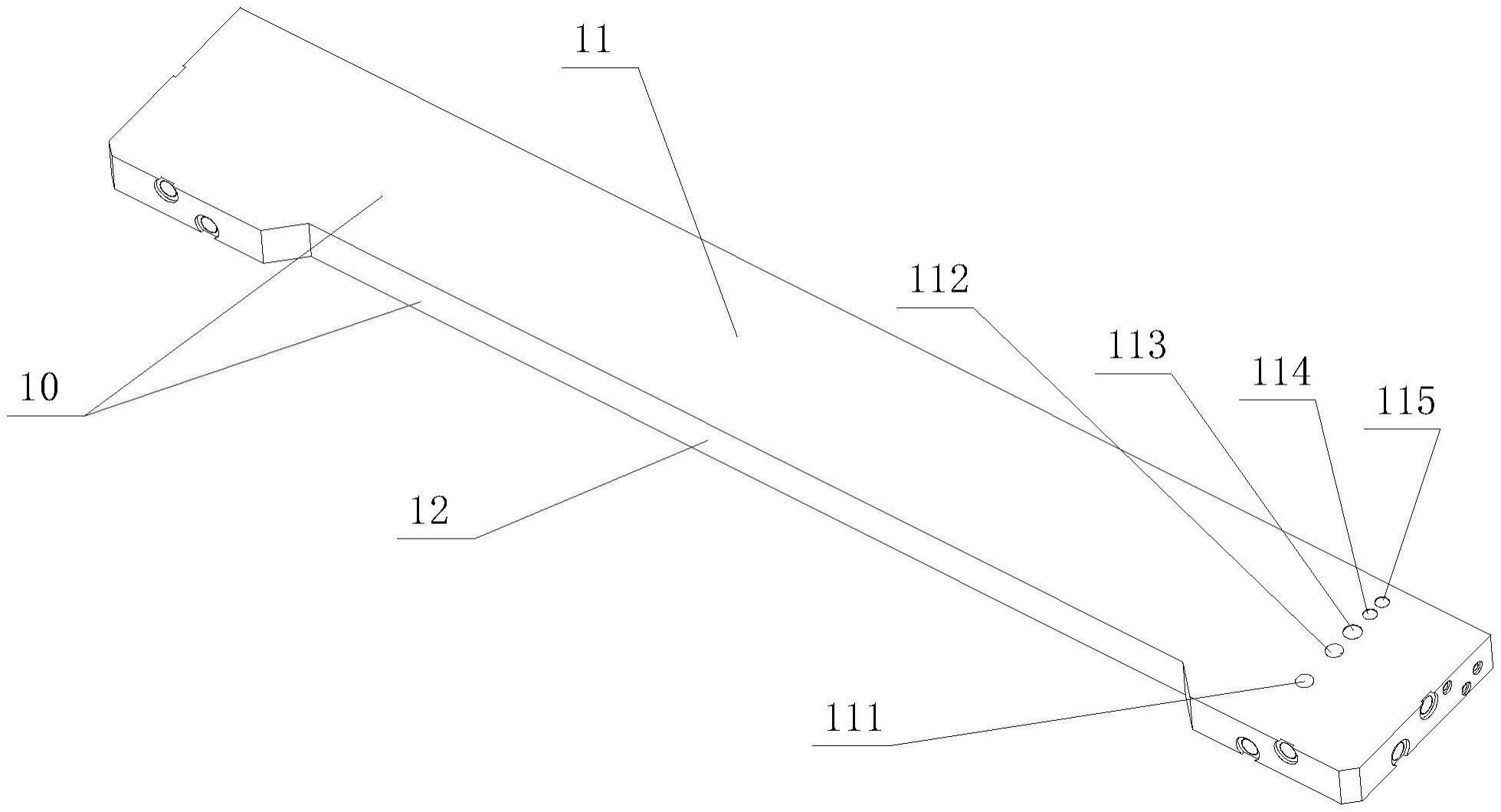

3、一种液压振动锤的油路板,包括板状盒体以及设置在盒体内的液压马达进油管、液压马达回油管、液压马达泄油管,所述盒体的顶板面右侧分别设有第一液压马达进油口、第一液压马达回油口、第一液压马达泄油口,所述盒体的底板面右侧分别设有第二液压马达进油口、第二液压马达回油口、第二液压马达泄油口,所述盒体的底板面左侧分别设有第三液压马达进油口、第三液压马达回油口、第三液压马达泄油口,所述第一液压马达进油口、第二液压马达进油口、第三液压马达进油口通过所述液压马达进油管连通,所述第一液压马达回油口、第二液压马达回油口、第三液压马达回油口通过所述液压马达回油管连通,所述第一液压马达泄油口、第二液压马达泄油口、第三液压马达泄油口通过所述液压马达泄油管连通。

4、还包括夹桩油缸进油管、夹桩油缸回油管,所述夹桩油缸进油管、夹桩油缸回油管分别设在所述盒体内,所述盒体的顶板面右侧还设有第一夹桩油缸进油口、第一夹桩油缸回油口,所述盒体的底板面右侧还设有第二夹桩油缸进油口、第二夹桩油缸回油口,所述盒体的底板面左侧还设有第三夹桩油缸进油口、第三夹桩油缸回油口,所述第一夹桩油缸进油口、第二夹桩油缸进油口、第三夹桩油缸进油口通过所述夹桩油缸进油管连通,所述第一夹桩油缸回油口、第二夹桩油缸回油口、第三夹桩油缸回油口通过所述夹桩油缸回油管连通。

5、所述液压马达进油管、液压马达回油管、液压马达泄油管、夹桩油缸进油管、夹桩油缸回油管在所述盒体内由前往后依次顺序排列,相应的,所述第一液压马达进油口、第一液压马达回油口、第一液压马达泄油口、第一夹桩油缸进油口、第一夹桩油缸回油口在所述盒体的顶板面右侧由前往后依次顺序排列。

6、所述盒体包括底盒、盒盖,所述盒盖盖合在所述底盒上,并形成第一容腔,所述液压马达进油管、液压马达回油管、液压马达泄油管、夹桩油缸进油管、夹桩油缸回油管分别设在所述第一容腔内,所述第一液压马达进油口、第一液压马达回油口、第一液压马达泄油口、第一夹桩油缸进油口、第一夹桩油缸回油口分别设在所述盒盖上,所述第二液压马达进油口、第二液压马达回油口、第二液压马达泄油口、第二夹桩油缸进油口、第二夹桩油缸回油口分别设在所述底盒的底面右侧,所述第三液压马达进油口、第三液压马达回油口、第三液压马达泄油口、第三夹桩油缸进油口、第三夹桩油缸回油口分别设在所述底盒的底面左侧。

7、一种采用上述油路板的液压振动锤,包括减振架、振动齿轮箱、动力油路管以及上述油路板,所述振动齿轮箱通过所述油路板安装在所述减振架的下方,所述振动齿轮箱包括齿轮箱体、二个液压马达,二个所述液压马达分别安装在所述齿轮箱体的左右两侧,所述动力油路管安装在所述减振架的右侧,所述动力油路管通过所述油路板与二个所述液压马达连通。

8、所述动力油路管包括液压马达进油路管、液压马达回油路管、液压马达泄油路管,所述液压马达进油路管与所述第一液压马达进油口连通,所述液压马达回油路管与所述第一液压马达回油口连通,所述液压马达泄油路管与所述第一液压马达泄油口连通;二个所述液压马达分别为第一液压马达、第二液压马达,所述第一液压马达、第二液压马达分别安装在所述齿轮箱体的右侧和左侧,所述第一液压马达具有第一压力油进油口、第一压力油回油口、第一压力油泄油口,所述第一压力油进油口、第一压力油回油口、第一压力油泄油口分别相对应与所述第二液压马达进油口、第二液压马达回油口、第二液压马达泄油口连通,所述第二液压马达具有第二压力油进油口、第二压力油回油口、第二压力油泄油口,所述第二压力油进油口、第二压力油回油口、第二压力油泄油口分别相对应与所述第三液压马达进油口、第三液压马达回油口、第三液压马达泄油口连通。

9、还包括横梁、夹桩器,所述夹桩器通过所述横梁安装在所述振动齿轮箱的下方,所述夹桩器包括二个夹桩油缸、二个夹具,二个所述夹具分别通过二个所述夹桩油缸安装在所述横梁的下方,所述动力油路管通过所述油路板与二个所述夹桩油缸连通。

10、所述动力油路管还包括夹桩油缸进油路管、夹桩油缸回油路管,所述夹桩油缸进油路管与所述第一夹桩油缸进油口连通,所述夹桩油缸回油路管与所述第一夹桩油缸回油口连通;二个所述夹桩油缸分别为第一夹桩油缸、第二夹桩油缸,所述第一夹桩油缸、第二夹桩油缸分别安装在所述横梁下方的右侧和左侧,所述第一夹桩油缸具有第三压力油进油口、第三压力油回油口,所述第三压力油进油口、第三压力油回油口分别相对应与所述第二夹桩油缸进油口、第二夹桩油缸回油口连通,所述第二夹桩油缸具有第四压力油进油口、第四压力油回油口,所述第四压力油进油口、第四压力油回油口分别相对应与所述第三夹桩油缸进油口、第三夹桩油缸回油口连通。

11、还包括二个第一柔性油管和二个第二柔性油管,所述第三压力油进油口、第三压力油回油口分别通过二个所述第一柔性油管与所述第二夹桩油缸进油口、第二夹桩油缸回油口连通;所述第四压力油进油口、第四压力油回油口分别通过二个所述第二柔性油管与第三夹桩油缸进油口、第三夹桩油缸回油口连通。

12、需要说明的是:

13、前述“第一、第二…”不代表具体的数量及顺序,仅仅是用于对名称的区分。

14、在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本实用新型产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

15、下面对本实用新型的优点或原理进行说明:

16、1、本实用新型提供的液压振动锤的油路板,其包括板状盒体以及设置在盒体内的液压马达进油管、液压马达回油管、液压马达泄油管,盒体的顶板面右侧分别设有第一液压马达进油口、第一液压马达回油口、第一液压马达泄油口,盒体的底板面右侧分别设有第二液压马达进油口、第二液压马达回油口、第二液压马达泄油口,盒体的底板面左侧分别设有第三液压马达进油口、第三液压马达回油口、第三液压马达泄油口,使用时,动力站输送过来的液压马达动力油从盒体顶板面右侧的第一液压马达进油口进入盒体内的液压马达进油管,再通过盒体的底板面左右两侧的第二液压马达进油口、第三液压马达进油口进入到液压振动锤的液压马达内,液压马达的动力回油经第二液压马达回油口、第三液压马达回油口进入盒体内的液压马达回油管,再从第一液压马达回油口回到动力站的回油油箱里,液压马达的动力泄油经第二液压马达泄油口、第三液压马达泄油口进入盒体内的液压马达泄油管,再从第一液压马达泄油口回到动力站的泄油油箱里;该油路板将动力站接来的液压管路从油路板的一端接入,并分流到油路板的两侧输出,并与两侧的液压马达进行相连,减少了外置管路布置,缩短了液压管路的总长度,使液压振动锤外观更加简洁,结构紧凑,易于安装在液压振动锤上;同时,通过这种油路板油道的设计,降低了设备的故障率,提高了设备的使用寿命。

17、2、本实用新型提供的液压振动锤的油路板,还包括夹桩油缸进油管、夹桩油缸回油管,盒体的顶板面右侧还设有第一夹桩油缸进油口、第一夹桩油缸回油口,盒体的底板面右侧还设有第二夹桩油缸进油口、第二夹桩油缸回油口,盒体的底板面左侧还设有第三夹桩油缸进油口、第三夹桩油缸回油口,使用时,动力站输送过来的夹桩油缸动力油从盒体顶板面右侧的第一夹桩油缸进油口进入盒体内的夹桩油缸进油管,再通过盒体的底板面左右两侧的第二夹桩油缸进油口、第三夹桩油缸进油口进入到液压振动锤夹桩器的夹桩油缸内,夹桩油缸的动力回油经第二夹桩油缸回油口、第三夹桩油缸回油口进入盒体内的夹桩油缸回油管,再从第一夹桩油缸回油口回到动力站的回油油箱里;该油路板将动力站接来的液压管路从油路板的一端接入,并分流到油路板的两侧输出,并与两侧的液压马达和夹桩油缸进行相连,同时减少了与液压马达和夹桩油缸连接外置管路布置,缩短了液压管路的总长度,使液压振动锤外观更加简洁。

18、3、本实用新型液压振动锤的油路板的液压马达进油管、液压马达回油管、液压马达泄油管、夹桩油缸进油管、夹桩油缸回油管在所述盒体内由前往后依次顺序排列,方便液压管路的安装。

19、4、本实用新型还进一步提供采用上述油路板的液压振动锤,其包括减振架、振动齿轮箱、动力油路管以及上述油路板,现有液压振动锤的油路管道多采用外露布置,过多的外置管路布置,不仅不便于安装,而且还容易泄漏,加大了液压振动锤故障率,本实用新型的液压振动锤采用油路板,将过多个外置的油路管道收纳在油路板内,避免过多的外置管路布置,缩短了液压管路的总长度,使液压振动锤外观更加简洁、紧凑,同时,通过这种油路板油道的设计,降低了设备的故障率,提高了设备的使用寿命。

20、5、本实用新型液压振动锤的动力油路管包括液压马达进油路管、液压马达回油路管、液压马达泄油路管,将动力油路管的液压马达进油路管、液压马达回油路管、液压马达泄油路管分别与油路板的第一液压马达进油口、第一液压马达回油口、第一液压马达泄油口连接,再通过油路板与液压马达连接,便于管路的安装,而且避免过多的油管外露,提高了设备的使用寿命。

21、6、本实用新型液压振动锤的液压振动锤还包括横梁、夹桩器,夹桩器包括二个夹桩油缸、二个夹具,动力油路管提供的动力油通过油路板与二个夹桩油缸连通,避免通往夹桩油缸的油管外露,提高设备的使用寿命。

22、7、本实用新型液压振动锤的动力油路管还包括夹桩油缸进油路管、夹桩油缸回油路管,将动力油路管的夹桩油缸进油路管、夹桩油缸回油路管分别与油路板的第一夹桩油缸进油口、第一夹桩油缸回油口连接,再通过油路板与夹桩油缸连接,便于管路的安装,而且通过避免过多的油管外露,提高了设备的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!