平衡阀的制作方法

1.本实用新型涉及平衡阀技术领域,更具体涉及一种平衡阀。

背景技术:

2.平衡阀是工程机械、起重运输机械等使用中较多的一种阀,对改善工程机械、起重运输机械等某些机构的使用性能起着不可忽视的作用。例如液压起重机的起升机构、变幅机构、伸缩机构带负载下降时,若无平衡阀,机构就会在负载的作用下产生超速下降,这是很危险的现象。为了防止危险,实现下降的微动和平稳,就需在下降的回路中安装一个限制负载下降的平衡阀。

3.平衡阀又称负载控制阀或运动控制阀,是液压承重系统中的关键液压元件。平衡阀的特点是集三阀于一身:一是作为单向阀,它允许液流不受限制地进入液压执行器(如油缸或马达),以举升负载,然后锁住回路,保持负载位置不变;二是作为液控节流阀,通过控制端口来控制节流阀的开启量,从而控制速度,使负载按要求速度平稳地下降;三是作为溢流阀,在无控制压力,但负载端口的压力(由于例如热膨胀或外力)超过设定压力时,溢流阀开启,以避免液压执行器因过压损坏。

4.传统的平衡阀与单向阀采用分体结构,造成平衡阀体积庞大,调节精度较低。

5.现有的平衡阀,如专利号为cn201310462178.3的中国发明专利的背景技术中公开的平衡阀结构,该结构虽然能够通过控制油口px进油的方式,实现第二油口b向第一油口a流通油液的方式,但是在从控制油口px进入油液等量的情况下,无法调节单向阀的开启程度,导致装置的适用性较低。

技术实现要素:

6.本实用新型需要解决的技术问题是提供一种平衡阀,以解决背景技术中的问题。

7.为解决上述技术问题,本实用新型所采取的技术方案如下。

8.平衡阀,包括阀体,阀体的内部密封嵌装设置阀套,阀套的右端开设有第一油口,阀套的侧壁上开设有若干第二油口;所述阀套的内部滑动配装有能够分别与第一油口和第二油口相连通的平衡阀芯,平衡阀芯的左端连接设置有平衡阀弹性组件,阀体的左端密封配装设置有能够调节平衡阀弹性组件弹力的调节组件,调节组件的右端伸入至平衡阀芯的内部;所述平衡阀芯的内部设置有能够控制第一油口和第二油口是否连通的单向阀组件,单向阀组件的左端与调节组件的右端相抵接;所述阀体上还开设有能够通入控制油的控制油口,阀套的内壁与平衡阀芯的外壁之间形成有与控制油口相连通的第一控制油腔体,第一控制油腔体内的控制油能够对平衡阀芯的左端产生压力。

9.进一步优化技术方案,所述平衡阀弹性组件包括一端与平衡阀芯左侧壁相连接且另一端与调节组件相连接的调压弹簧。

10.进一步优化技术方案,所述调节组件包括密封转动装配设置在阀体上的调节螺杆,调节螺杆的右端设置在阀体内部并与单向阀组件左端相抵接,调节螺杆的左端伸出阀

体并装配设置有六角螺母,调节螺杆的中部设置有环形凸肩,阀体的内部设置有对环形凸肩进行限位的环形槽,调节螺杆上螺纹装配有能够在调节螺杆转动时产生位移的调节螺母,调压弹簧固定设置在调节螺母上。

11.进一步优化技术方案,所述平衡阀芯的内部向内设有平衡阀芯第一凸起和平衡阀芯第二凸起,平衡阀芯设置为中空状,平衡阀芯的侧壁上开设有与第二油口相连通的平衡阀芯油口。

12.进一步优化技术方案,所述单向阀组件包括单向阀芯,单向阀芯包括滑动装配设置在平衡阀芯内部的第一柱体以及与第一柱体一体连接并设置在平衡阀芯外部的第二柱体,第二柱体能够与平衡阀芯的右端相密封,第一柱体的左端外围套设有弹簧座,弹簧座的一端与调节螺杆相抵接且另一端与平衡阀芯第一凸起相抵接;所述弹簧座与平衡阀芯第二凸起之间设置有单向弹簧。

13.进一步优化技术方案,所述阀套向内设置有阀套第一凸起和阀套第二凸起,平衡阀芯的左端设置有平衡阀芯凸起,第一控制油腔体设置在阀套第一凸起和平衡阀芯凸起之间。

14.进一步优化技术方案,所述阀体的内壁与阀套的外壁之间设置有与控制油口相连通的第二控制油腔体,阀套上开设有一端与第一控制油腔体相连通且另一端与第二控制油腔体相连通的竖向输油管。

15.由于采用了以上技术方案,本实用新型所取得技术进步如下。

16.本实用新型集成单向阀组件和平衡阀组件于一体,具有高量程、集成度高、加工精度高、调节精度高、制作成本低的优点,并且本实用新型中设置的调节组件能够改变调压弹簧的弹力大小,即通过旋转调节螺杆的方式来调节控制油的液压力的增减。当调节螺杆正向旋转时,调节螺母向左移动,调压弹簧的弹力减小。当调节螺杆反向旋转时,调节螺母向右移动,调压弹簧的弹力增大,控制油打开平衡阀芯的力也增大,进而使得本装置的适用性更强。

附图说明

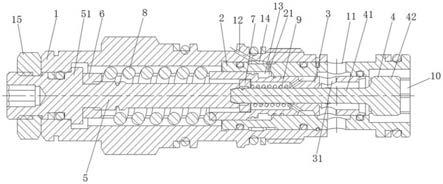

17.图1为本实用新型的剖视图;

18.图2为本实用新型的侧视图;

19.图3为本实用新型的液压机能符号。

20.其中:1、阀体,2、阀套,21、竖向输油管,3、平衡阀芯,31、平衡阀芯油口,4、单向阀芯,41、第一柱体,42、第二柱体,5、调节螺杆,51、环形凸肩,6、调节螺母,7、弹簧座,8、调压弹簧,9、单向弹簧,10、第一油口, 11、第二油口,12、控制油口,13、第一控制油腔体,14、第二控制油腔体, 15、六角螺母。

具体实施方式

21.下面将结合附图和具体实施例对本实用新型进行进一步详细说明。

22.平衡阀,结合图1至图3所示,包括阀体1,阀体1的内部密封嵌装设置阀套2,阀套2的右端开设有第一油口10,阀套2的侧壁上开设有若干第二油口11。

23.阀套2的内部滑动配装有能够分别与第一油口10和第二油口11相连通的平衡阀芯

3,平衡阀芯3的左端连接设置有平衡阀弹性组件,阀体1的左端密封配装设置有能够调节平衡阀弹性组件弹力的调节组件,调节组件的右端伸入至平衡阀芯3的内部。

24.平衡阀弹性组件包括一端与平衡阀芯3左侧壁相连接且另一端与调节组件相连接的调压弹簧8。

25.调节组件包括调节螺杆5、六角螺母15、环形凸肩51、环形槽、调节螺母 6。调节螺杆5密封转动装配设置在阀体1上。调节螺杆5的右端设置在阀体1 内部并与单向阀组件左端相抵接,调节螺杆5的左端伸出阀体1并装配设置有六角螺母15。调节螺杆5的中部设置有环形凸肩51,阀体1的内部设置有对环形凸肩51进行限位的环形槽。调节螺杆5上螺纹装配有能够在调节螺杆5转动时产生位移的调节螺母6,调压弹簧8固定设置在调节螺母6上。

26.平衡阀芯3的内部设置有能够控制第一油口10和第二油口11是否连通的单向阀组件,单向阀组件的左端与调节组件的右端相抵接。

27.平衡阀芯3的内部向内设有平衡阀芯第一凸起和平衡阀芯第二凸起,平衡阀芯3设置为中空状,平衡阀芯3的侧壁上开设有与第二油口11相连通的平衡阀芯油口31。

28.单向阀组件包括单向阀芯4、弹簧座7和单向弹簧9。单向阀芯4包括滑动装配设置在平衡阀芯3内部的第一柱体41以及与第一柱体41一体连接并设置在平衡阀芯3外部的第二柱体42,第二柱体42能够与平衡阀芯3的右端相密封。第一柱体41的左端外围套设有弹簧座7,弹簧座7的一端与调节螺杆5相抵接且另一端与平衡阀芯第一凸起相抵接。弹簧座7与平衡阀芯第二凸起之间设置有单向弹簧9。

29.阀体1上还开设有能够通入控制油的控制油口12,阀套2的内壁与平衡阀芯3的外壁之间形成有与控制油口12相连通的第一控制油腔体13,第一控制油腔体13内的控制油能够对平衡阀芯3的左端产生压力。

30.阀套2向内设置有阀套第一凸起和阀套第二凸起,平衡阀芯3的左端设置有平衡阀芯凸起,第一控制油腔体13设置在阀套第一凸起和平衡阀芯凸起之间。

31.阀体1的内壁与阀套2的外壁之间设置有与控制油口12相连通的第二控制油腔体14,阀套2上开设有一端与第一控制油腔体13相连通且另一端与第二控制油腔体14相连通的竖向输油管21,进而使得第一控制油腔体13与控制油口 12相连通。

32.本实用新型中的平衡阀由单向阀组件和平衡阀组件构成,具体的工作原理如下。

33.第二油口11进油时,油液会通过平衡阀芯油口31进入至平衡阀芯3内部,在克服单向弹簧9弹力后,推动单向阀芯的第二柱体42向右移动,单向阀芯4 与平衡阀芯3之间产生间隙,油液从间隙流入至第一油口10,使得从第二油口 11进入的油液能够从第一油口10排出。单向阀芯4的开启力小于0.517pa。

34.当第一油口10进油时,为平衡阀工作状态,单向阀芯受到进口作用力,单向阀芯会向左移动,将平衡阀芯3的右端封堵,使得第一油口10内的油液无法流向第二油口11。

35.如果液压油需要流向第二油口11,控制油口12需通入控制油,通入的控制油经过第二控制油腔体14进入至第一控制油腔体13内,控制油作用于平衡阀芯3左端,控制油在克服调压弹簧8作用力后,推动平衡阀芯3向左移动。由于单向阀芯4受调节螺杆5限制,在此过程中单向阀芯4处于静止的状态。平衡阀芯3向左移动过程中,平衡阀芯3与单向阀芯4之间会产生通油间隙。第一油口10处的油液通过通油间隙会流向第二油口11。

36.因调压弹簧8作用于平衡阀芯3的左端,控制油在推动平衡阀芯向左移动时,需克

服调压弹簧8的弹力作用。本实用新型中设置的调节组件能够改变调压弹簧8的弹力大小,即通过旋转调节螺杆5的方式来调节控制油的液压力的增减。当调节螺杆5正向旋转时,调节螺母6向左移动,调压弹簧8的弹力减小。当调节螺杆5反向旋转时,调节螺母6向右移动,调压弹簧8的弹力增大,控制油打开平衡阀芯3的力也增大,进而使得本装置的适用性更强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1