一种矿用智能液压注入泵用液压油箱的制作方法

1.本实用新型涉及泵用液压油箱技术领域,具体涉及一种矿用智能液压注入泵用液压油箱。

背景技术:

2.采煤作业中的矿道尺寸狭窄,要求液压注入设备具有更紧凑的结构、更小的体积。现有技术中的此类注入泵中,液压油泵一般采用流量较大的斜盘式轴向变量液压油泵,柱塞靠斜盘角度变化产生的负压吸油,导致液压油泵具有自吸能力较差的缺点。同时现有技术中,液压油泵一般放置在液压油箱上面、下面或侧面。若安装在液压油箱上面,虽然节省了空间,但由于泵自吸能力限制,可能会引起流量不足、空穴现象及噪音,造成泵内零件过早损坏;若安装在液压油箱下面或侧面,势必会导致整个设备在高度或长度方向上尺寸的增加,进而影响设备在矿道中的运输和现场布置。

技术实现要素:

3.为了克服现有技术问题的不足,本实用新型提供了一种矿用智能液压注入泵用液压油箱。

4.本实用新型的技术方案如下:

5.一种矿用智能液压注入泵用液压油箱,包括箱体,所述箱体包括相互连通的灌泵区和沉淀区;所述沉淀区在水平方向延伸,所述灌泵区的顶部高度高于所述沉淀区的顶部高度。

6.可选地,所述沉淀区的长度大于所述灌泵区的长度,有利于进一步优化箱体结构,减小箱体空间。

7.进一步地,所述液压油箱还包括泵体组件,所述泵体组件设于所述沉淀区的上侧,使泵体组件位于沉淀区与灌泵区之间,使液压油箱的结构更加紧凑,有利于减小液压油箱的整体空间。

8.进一步地,所述泵体组件包括驱动件和液压油泵,所述液压油泵与所述驱动件连接,通过驱动件驱动液压油泵工作,所述箱体的底部固定有底座,所述驱动件通过支撑杆与所述底座连接,有利于提高驱动件的稳固性。

9.进一步地,所述灌泵区的顶部设有回油口;所述沉淀区的顶部设有吸油口;所述液压油泵的吸入口与所述吸油口连通,油液从回油口进入灌泵区,再进入沉淀区,在沉淀区经过沉淀后,从吸油口进入液压油泵。

10.进一步地,所述沉淀区内设有一沿着所述沉淀区长度方向延伸的纵向隔板,所述纵向隔板将所述沉淀区分隔为回油容腔和吸油容腔,所述吸油口与所述吸油容腔连通;所述灌泵区与所述回油容腔连通;所述回油容腔和所述吸油容腔在远离所述灌泵区的一端连通,油液从回油口进入灌泵区,再经回油容腔进入吸油容腔,从而能够增加油液的流程,有利于使油液降速、沉淀及消泡,进而能够优化油液流动的环境。

11.进一步地,所述沉淀区内设有两个沿着所述沉淀区长度方向延伸且相互平行的纵向隔板,两个所述纵向隔板将所述沉淀区分割为两个吸油容腔和一个回油容腔,所述回油容腔位于两个所述吸油容腔之间;所述吸油口为两个,两个所述吸油口分别与两个所述吸油容腔连通;所述灌泵区与所述回油容腔连通;所述回油容腔和所述吸油容腔在远离所述灌泵区的一端连通,油液从回油口进入灌泵区,再经回油容腔进入其两侧的吸油容腔,从而将回油容器内的油液分成两路进入吸油容腔,有利于进一步使油液降速、沉淀及消泡。

12.优选地,所述泵体组件还包括分动箱,所述液压油泵为两个,所述分动箱的输出端为两个,所述驱动件与所述分动箱的输入端连接,所述分动箱的输出端分别与一个所述液压油泵连接,分动箱能够将驱动件的输出动力合理进行分配给液压油泵。

13.进一步地,两个所述液压油泵的吸入口分别与一个吸油口连通,有利于提高泵体组件的输出动力。

14.优选地,所述液压油泵的吸油口高度低于所述灌泵区的高度,使灌泵区内的油液能够自动进入液压油泵,从而实现液压油泵的自喂给,能够彻底解决液压油泵放置在液压油箱上方因吸力不足产生的空穴和噪音问题。

15.根据本实用新型实施例提供的矿用智能液压注入泵用液压油箱,与现有技术的液压油箱相比,由于灌泵区的顶部高度高于沉淀区的顶部高度,从而能够提高灌泵区内油液的压力,有助于消除液压油泵放置在液压油箱上方因吸力不足产生的空穴和噪音问题。

16.应当理解,实用新型内容部分中所描述的内容并非旨在限定本实用新型的实施例的关键或重要特征,亦非用于限制本实用新型的范围。本实用新型的其它特征将通过以下的描述变得容易理解。

附图说明

17.结合附图并参考以下详细说明,本实用新型各实施例的上述和其他特征、优点及方面将变得更加明显。在附图中,相同或相似的附图标记表示相同或相似的元素,其中:

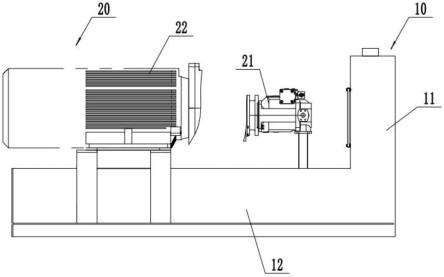

18.图1示出了本实用新型的实施例提供的矿用智能液压注入泵用液压油箱的结构示意图;

19.图2示出了本实用新型的实施例提供的矿用智能液压注入泵用液压油箱的一种内部结构示意图;

20.图3示出了本实用新型的实施例提供的矿用智能液压注入泵用液压油箱的另一种内部结构示意图。

21.其中,图1至图3的附图标记与部件名称之间的对应关系为:

22.10箱体,11灌泵区,12沉淀区,13吸油口,14回油口,15纵向隔板,20泵体组件,21液压油泵,22驱动件。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型公开的实施方式作进一步详细描述。

24.如图1至图3所示,本实用新型实施例提供了一种矿用智能液压注入泵用液压油箱,包括箱体1,箱体1包括相互连通的灌泵区11和沉淀区12;沉淀区12在水平方向延伸,灌

泵区11的顶部高度高于沉淀区12的顶部高度。

25.根据本实用新型实施例提供的矿用智能液压注入泵用液压油箱,与现有技术的液压油箱相比,由于灌泵区11的顶部高度高于沉淀区12的顶部高度,从而能够提高灌泵区11内油液的压力,有助于消除液压油泵21放置在液压油箱上方因吸力不足产生的空穴和噪音问题。

26.在一些可选的实施例中,沉淀区12的长度大于灌泵区11的长度,有利于进一步优化箱体1结构,减小箱体1空间。

27.可选地,液压油箱还包括泵体组件20,泵体组件20设于沉淀区12的上侧,使泵体组件20位于沉淀区12与灌泵区11之间,使液压油箱的结构更加紧凑,有利于减小液压油箱的整体空间。

28.进一步地,泵体组件20包括驱动件22和液压油泵21,液压油泵21与驱动件22连接,通过驱动件22驱动液压油泵21工作,箱体1的底部固定有底座,驱动件22通过支撑杆与底座连接,有利于提高驱动件22的稳固性。

29.进一步地,灌泵区11的顶部设有回油口14;沉淀区12的顶部设有吸油口13;液压油泵21的吸入口与吸油口13连通,油液从回油口14进入灌泵区11,再进入沉淀区12,在沉淀区12经过沉淀后,从吸油口13进入液压油泵21。

30.在一些实施例中,沉淀区12内设有一沿着沉淀区12长度方向延伸的纵向隔板15,纵向隔板15将沉淀区12分隔为回油容腔和吸油容腔,吸油口13与吸油容腔连通;灌泵区11与回油容腔连通;回油容腔和吸油容腔在远离灌泵区11的一端连通,油液从回油口14进入灌泵区11,再经回油容腔进入吸油容腔,从而能够增加油液的流程,有利于使油液降速、沉淀及消泡,进而能够优化油液流动的环境。

31.在另一些实施例中,沉淀区12内设有两个沿着沉淀区12长度方向延伸且相互平行的纵向隔板15,两个纵向隔板15将沉淀区12分割为两个吸油容腔和一个回油容腔,回油容腔位于两个吸油容腔之间;吸油口13为两个,两个吸油口13分别与两个吸油容腔连通;灌泵区11与回油容腔连通;回油容腔和吸油容腔在远离灌泵区11的一端连通,油液从回油口14进入灌泵区11,再经回油容腔进入其两侧的吸油容腔,从而将回油容器内的油液分成两路进入吸油容腔,有利于进一步使油液降速、沉淀及消泡。

32.可选地,泵体组件20还包括分动箱,液压油泵21为两个,分动箱的输出端为两个,驱动件22与分动箱的输入端连接,分动箱的输出端分别与一个液压油泵21连接,分动箱能够将驱动件22的输出动力合理进行分配给液压油泵21。

33.进一步地,两个液压油泵21的吸入口分别与一个吸油口13连通,有利于提高泵体组件20的输出动力。

34.可选地,液压油泵21的吸油口13高度低于灌泵区11的高度,使灌泵区11内的油液能够自动进入液压油泵21,从而实现液压油泵21的自喂给,能够彻底解决液压油泵21放置在液压油箱上方因吸力不足产生的空穴和噪音问题。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1