一种具有错位相切密封圈的伺服摆动缸的制作方法

1.本实用新型涉及摆动缸技术领域,尤其是涉及一种具有错位相切密封圈的伺服摆动缸。

背景技术:

2.伺服摆动缸是电液伺服扭转疲劳试验系统中必不可少的液压执行元件,高质量的伺服摆动缸具有静态精度高、动态品质高的特点。密封圈在规定的压力,温度以及不同的液体和气体介质中,于静止或运动状态下起密封作用,在工作压力和一定的温度范围内,具有良好的密封性能,并随着压力的增加能自动提高密封性能。

3.相关技术中,专利申请号为cn201320427670.2的实用新型涉及一种单叶片水压自伺服摆动缸,包括配流轴、缸体和电机,所述缸体内设叶片、固定挡板和阀芯,所述配流轴的左阶梯轴穿过缸体的左端盖伸出缸体外,所述阀芯紧贴配流轴的配流端,阀芯和配流轴端面配流;阀芯的右侧阶梯轴穿过缸体的右端盖中心孔与电机的输出轴相连;所述叶片和固定挡板位于配流轴的轴肩和配流端之间,叶片设置在配流轴的右轴段上,所述固定挡板设置在缸体的卡槽上,叶片与固定挡板以配流轴的右轴段为中心呈对称设置。其优点在于:本实用新型径向尺寸小,旋转轴偏转角度大,动力特性好,结构简单,密封性好。

4.上述中的方案存在以下缺陷:即伺服摆动缸的密封装置为固定挡板,在密封性能上不如密封圈,在使用过程中会产生更多磨损,随着磨损程度的增加,产生的泄漏量就会逐渐增加,从而导致扭矩加载不上,响应慢的问题。

技术实现要素:

5.为了改善伺服摆动缸密封装置在使用过程中的磨损和泄漏,本实用新型提供一种具有错位相切密封圈的伺服摆动缸,包括缸筒、前端盖、旋转轴、o型耐油橡胶密封圈、叶片、圆形密封圈、方形密封圈、后端盖、油腔a、油腔b、圆形凹槽、环形油槽、方形圈槽、端盖凹槽、圆角、o型圈槽。前端盖和后端盖密封安装在缸筒两侧;旋转轴穿过前端盖、后端盖和缸筒,旋转轴位于缸筒的中心线位置,与前端盖和后端盖旋转密封连接;叶片安装在旋转轴上,位于旋转轴和缸筒之间。

6.进一步地,叶片上有方形圈槽,方形密封圈安装于叶片的方形圈槽上;前端盖、后端盖上设有端盖凹槽,圆形密封圈安装在端盖凹槽中,并与旋转轴端面接触密封;方形密封圈和圆形密封圈错位相切,相切的地方留有间隙,同时也将油腔a,油腔b分割开。

7.进一步地,圆形密封圈和方形密封圈内部配有o型耐油橡胶密封圈;圆形密封圈背面铸造o型圈槽,o型圈槽内安装有o型耐油橡胶密封圈;圆形密封圈内侧轴向有两道的环形槽,可以形成环形油槽;方形密封圈的四个角为90

°

尖角,每个角上有圆形凹槽;方形密封圈的内侧有圆角,圆角处安装有o型耐油橡胶密封圈。

8.进一步地,圆形密封圈采用高耐磨聚四氟乙烯材料加铜粉铸造而成;方形密封圈采用高耐磨聚四氟乙烯材料加铜粉铸造而成。

9.综上所述,本实用新型具有如下的有益技术效果:

10.1.一种具有错位相切密封圈的伺服摆动缸,结构清晰布局合理,在实际使用中具有低摩擦启动、无爬行、无滞迟、高响应、泄露小、工作效率高、长寿命等特点。同时具有极高的动态性,在动态扭转疲劳试验系统中得到广泛的使用。

11.2.方形密封圈与圆形密封圈相切的地方留有间隙,润滑油通过这间隙即可以保证伺服摆动缸在试验过程中旋转轴可以得到充分的润滑,又能保证不会因为泄露量过大而造成的流量损失,同时防止因摩擦过热损坏密封圈,进而导致研缸的问题,同时也可以防止工作中油腔a与油腔b相互窜油。

12.3.成型的方形密封圈保证外形尺寸粗糙度要求,保证方形的四个角为90

°

尖角,每个角上有圆形凹槽,各有四处,消除密封圈受力时90

°

尖角处的集中应力。方形密封圈内部铸有圆角,保证与o型耐油橡胶密封圈接触严密,受力均匀。

13.4.圆形密封圈背面铸造o型圈槽,o型圈槽内安装有o型耐油橡胶密封圈保证密封,内侧轴向有两道环形槽,可以形成环形油槽,保证密封圈与旋转轴接触处充分润滑。

14.5.圆形密封圈和方形密封圈采用高耐磨聚四氟乙烯材料加铜粉铸造而成,保证密封圈使用强度要求,同时增加耐磨特性,增加了密封圈的使用寿命。

附图说明

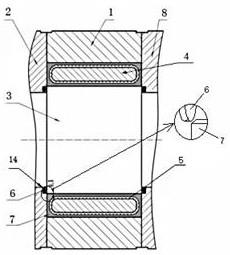

15.图1是摆动缸竖截面结构示意图。

16.图2是摆动缸横截面结构示意图。

17.图3是方形密封圈三维结构示意图。

18.图4是圆形密封圈三维结构示意图。

19.附图标记说明:1、缸筒;2、前端盖;3、旋转轴;4、叶片;5、o型耐油橡胶密封圈;6、圆形密封圈;7、方形密封圈;8、后端盖;9、油腔a;10、油腔b;11、圆形凹槽;12、环形油槽;13、方形圈槽;14、端盖凹槽;15、圆角;16、o型圈槽。

具体实施方式

20.以下结合附图1-4对本实用新型作进一步详细说明。

21.如图1、图2所示,本实用新型涉及一种具有错位相切密封圈的伺服摆动缸,包括缸筒1、前端盖2、旋转轴3、叶片4、o型耐油橡胶密封圈5、圆形密封圈6、方形密封圈7、后端盖8、油腔a9、油腔b10、圆形凹槽11、环形油槽12、方形圈槽13、端盖凹槽14、圆角15、o型圈槽16。其中,前端盖2和后端盖8密封安装在缸筒1两侧;旋转轴3穿过前端盖2、后端盖8和缸筒1,旋转轴3位于缸筒1的中心线位置,与前端盖2和后端盖8旋转密封连接;叶片4安装在旋转轴3上,位于旋转轴3和缸筒1之间。叶片4上有方形圈槽13,方形密封圈7安装于叶片4的方形圈槽13上;前端盖2、后端盖8上设有端盖凹槽14,圆形密封圈6安装在端盖凹槽14中,并与旋转轴3端面接触密封;方形密封圈7和圆形密封圈6错位相切,相切的地方留有间隙,通过方形密封圈和圆形密封圈等密封装置,将油腔a9,油腔b10分割开,防止工作中油腔a与油腔b相互窜油。

22.如图3,图4所示,圆形密封圈6背面铸造o型圈槽16,o型圈槽16内安装有o型耐油橡胶密封圈5;圆形密封圈6内侧轴向有两道环形槽,可以形成环形油槽12,润滑油通过这间隙

即可以保证伺服摆动缸在试验过程中旋转轴3可以得到充分的润滑,又能保证不会因为泄露量过大而造成的流量损失,同时防止因摩擦过热损坏方形密封圈7和圆形密封圈6,进而导致研缸的问题;方形密封圈7的四个角为90

°

尖角,每个角上有圆形凹槽11,消除方形密封圈7受力时90

°

尖角处的集中应力;方形密封圈7的内侧有圆角15,圆角15处安装有o型耐油橡胶密封圈5,保证与o型耐油橡胶5密封圈接触严密,受力均匀。

23.圆形密封圈6和方形密封圈7采用高耐磨聚四氟乙烯材料加铜粉铸造而成,保证使用强度要求,同时增加耐磨特性,增加了圆形密封圈6和方形密封圈7的使用寿命。成型的圆形密封圈6和方形密封圈7保证外形尺寸粗糙度要求。

24.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

技术特征:

1.一种具有错位相切密封圈的伺服摆动缸,其特征在于:包括缸筒(1)、前端盖(2)、旋转轴(3)、o型耐油橡胶密封圈(5)、叶片(4)、圆形密封圈(6)、方形密封圈(7)、后端盖(8)、油腔a(9)、油腔b(10);所述前端盖(2)和后端盖(8)密封安装在缸筒(1)两侧;所述旋转轴(3)穿过前端盖(2)、后端盖(8)和缸筒(1),所述旋转轴(3)位于缸筒(1)的中心线位置,与前端盖(2)和后端盖(8)旋转密封连接;所述叶片(4)安装在旋转轴(3)上,位于旋转轴(3)和缸筒(1)之间。2.根据权利要求1所述的一种具有错位相切密封圈的伺服摆动缸,其特征在于:所述叶片(4)上有方形圈槽(13),方形密封圈(7)安装于叶片(4)的方形圈槽(13)上;所述前端盖(2)、后端盖(8)上设有端盖凹槽(14),圆形密封圈(6)安装在端盖凹槽(14)中,并与旋转轴(3)端面接触密封;所述方形密封圈(7)和圆形密封圈(6)错位相切,相切的地方留有间隙,同时也将油腔a(9),油腔b(10)分割开。3.根据权利要求1或2所述的一种具有错位相切密封圈的伺服摆动缸,其特征在于:所述圆形密封圈(6)背面铸造o型圈槽(16),o型圈槽(16)内安装有o型耐油橡胶密封圈(5);所述圆形密封圈(6)内侧轴向有两道环形槽,可以形成环形油槽(12);所述方形密封圈(7)的四个角为90

°

尖角,每个角上有圆形凹槽(11);所述方形密封圈(7)的内侧有圆角(15),圆角(15)处安装有o型耐油橡胶密封圈(5)。4.根据权利要求1所述的一种具有错位相切密封圈的伺服摆动缸,其特征在于:所述圆形密封圈(6)采用高耐磨聚四氟乙烯材料加铜粉铸造而成。5.根据权利要求1所述的一种具有错位相切密封圈的伺服摆动缸,其特征在于:所述方形密封圈(7)采用高耐磨聚四氟乙烯材料加铜粉铸造而成。

技术总结

本实用新型涉及一种具有错位相切密封圈的伺服摆动缸,包括缸筒、端盖、旋转轴、O型耐油橡胶密封圈、叶片、圆形密封圈、方形密封圈、油腔A、油腔B、方形圈槽、端盖凹槽。方形密封圈安装于叶片的方形圈槽上,圆形密封圈安装在端盖凹槽中,通过圆形密封圈和方形密封圈等密封装置将油腔A与油腔B分割开,防止工作中窜油。圆形密封圈和方形密封圈相切的地方留有间隙保证旋转轴润滑充分,不会造成流量损失,同时防止因摩擦过热损坏密封圈。圆形密封圈和方形密封圈采用高耐磨聚四氟乙烯材料加铜粉铸造而成,内部配有O型耐油橡胶密封圈,保证密封良好。圆形密封圈内侧轴向有两道环形油槽保证润滑充分;方形密封圈角上有圆形凹槽消除应力。方形密封圈角上有圆形凹槽消除应力。方形密封圈角上有圆形凹槽消除应力。

技术研发人员:刘炳成 仓童 姜昆 米晋 王长喜 李延玉 黄成功 许长顺 王旭东

受保护的技术使用者:济南东测试验机技术有限公司

技术研发日:2022.08.04

技术公布日:2023/2/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1