空间导叶体及其制造方法与流程

本发明涉及空间导叶体制造,特别涉及空间导叶体及其制造方法。

背景技术:

1、空间导叶体是离心水泵将机械能转换成液体势能的重要零部件。水泵通过原动机(电机或内燃机)带动水泵叶轮高速旋转将旋转的机械能转变成液体的压力和速度势能,其中速度势能占比大于压力势能。由于液体速度势能难于利用,因此,水泵必须将液体的速度势能转变成压力势能以便于利用,空间导叶体就是将液体速度势能转变为压力势能的零部件。

2、空间导叶体是一种由多个三维曲面组成的半封闭结构。以往空间导叶体都是金属铸造或冲压焊接而成。金属铸造空间导叶体采用砂型一体浇注成形,铸造泥芯的易溃性使得铸造相对比较容易,可以一体成型,但是铸造泥芯不能重复使用,生产效率低。冲压空间导叶体将多个空间曲面分别冲压成型,然后在空间导叶体内部组装后点焊接成型,此生产方式由于组装的零件多,加工操作工序较多,加工过程更为麻烦。总的来说,传统工艺制成的空间导叶体整体重量较重,制造成本大且加工效率低,难以满足目前水泵重量的轻量化和高制造效率的要求。

3、随着水泵重量的轻量化和降低制造成本与提高制造效率的要求,采用塑料制造水泵零部件在小型泵制造中已成大势所趋。因而,设计制造塑料空间导叶体势在必行。但是,由于空间导叶体的半封闭结构特点,无法采用传统的一体注塑成型的方式制造(内芯无法拔出),也无法采用焊接成型(塑料自身强度低和塑料焊接工艺特点自身的限制)的方式制造。因此,需要研发一种能够满足塑料空间导叶体生产制造的结构和工艺。

技术实现思路

1、本发明提供了一种空间导叶体,由特定构造的壳体、导流芯和插片组装而成,壳体、导流芯和插片均为开放式结构,采用注塑成型工艺获得,空间导叶体机械强度能满足设计要求的同时,实现了空间导叶体的轻量化,且制造成本低,生产效率高。对应的,本发明还提供了空间导叶体的制造方法,该方法工艺过程简单,易于实施,有利于在产业上推广。

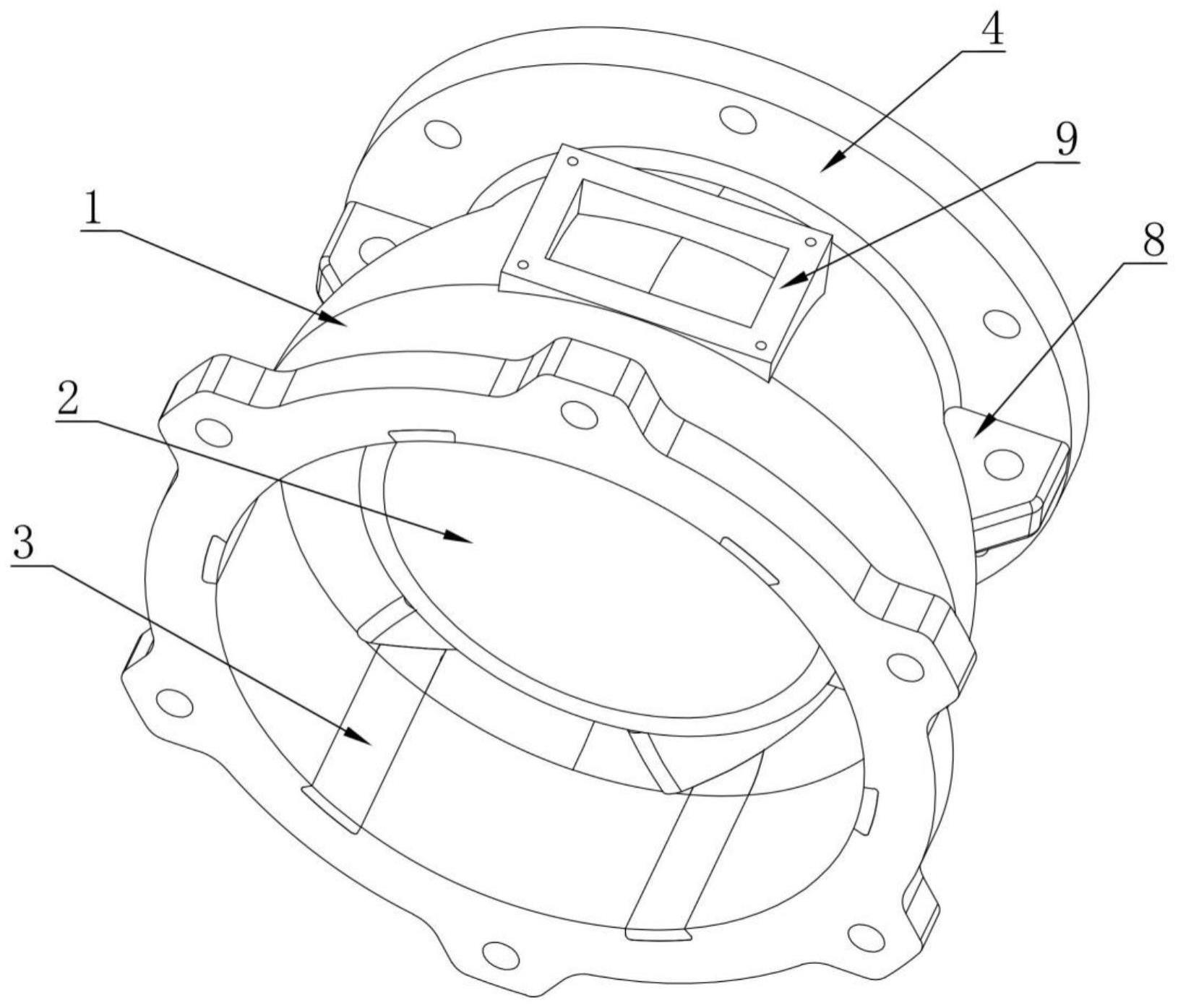

2、为解决上述技术问题,本发明公开了空间导叶体,包括:注塑成型的壳体、导流芯和插片;所述壳体内开设有与所述壳体两端贯通的容置腔,所述容置腔用于液体流通且所述导流芯设于所述容置腔内并与所述壳体限位连接;所述壳体的内侧壁上开设有与所述导流芯对应的安装槽,所述插片插装在所述安装槽上,所述导流芯上的叶片形成有凸台,所述凸台与所述安装槽和所述插片配合将所述导流芯限位设置在所述容置腔内;所述壳体、导流芯、插片三者的接触部位通过胶粘固定。

3、本发明技术方案中,空间导叶体由特定构造的壳体、导流芯和插片组装而成,壳体、导流芯和插片均为开放式结构,采用注塑成型工艺获得,空间导叶体机械强度能满足设计要求的同时,实现了空间导叶体的轻量化,且制造成本低,生产效率高,具体表现为:

4、1、将一个无法脱模的半封闭结构零件拆分成三种开放式零件,满足注塑脱模的要求,制造可行性好。

5、2、由于所有零件皆为注塑成型,生产效率大为提高。

6、3、由于采用塑料制造,整体重量仅为金属制造的二分之一到四分之一。

7、4、由于生产效率提高,整体重量减轻,成本比金属制造成本大为降低。

8、进一步的,所述壳体内壁包括:第一圆柱面、第二圆柱面和弧面;所述第一圆柱面和所述第二圆柱面分别设于所述壳体内壁的两端,所述弧面的两侧分别与所述第一圆柱面和所述第二圆柱面连接。

9、本发明技术方案中,由于组成流道的各三维曲面均注塑成型,表面光洁度高、流动阻力小,有效减少能量转化过程中的能量损耗。

10、进一步的,所述壳体的外壁上对称设置有吊耳孔,所述壳体的外壁上还设置有铭牌安装凸台,所述铭牌安装凸台设于两侧吊耳孔的中轴线位置处。

11、本发明技术方案中,所述吊耳孔的设置能够方便对所述壳体以及组装完成后的空间导叶体及水泵整体进行吊装运输或吊装装配等工序,所述铭牌安装凸台能够方便铭牌的安装,所述铭牌安装凸台和所述吊耳孔均与所述壳体一体成型,整体结构简单,占用空间少。

12、进一步的,所述安装槽为燕尾槽,所述安装槽的内侧形成有斜槽面,所述凸台在所述导流芯安装至所述壳体内时与所述斜槽面配合,所述插片和所述斜槽面之间形成有限位安装区,所述凸台设于所述限位安装区内并将所述导流芯限位设于所述壳体内。

13、本发明技术方案中,燕尾槽和所述安装区分别能够对所述插片和所述凸台起到限位的作用,有效防止所述导流芯和所述插片在使用时脱落,限位固定效果好且所述插片为直插方式,安装操作方便。

14、进一步的,所述安装槽的一端开设在所述弧面上,其另一端贯穿开设在所述第一圆柱面上,所述导流芯安装至所述壳体内时所述凸台和所述插片的尺寸与所述安装槽的尺寸相同。

15、本发明技术方案中,所述凸台和所述插片在安装完成后与所述安装槽的尺寸完全贴合,使所述凸台和所述插片的受力均匀,使内部的结构合理。

16、进一步的,所述导流芯包括:芯体以及设置在所述芯体上的若干个导流叶片;所述导流叶片将所述芯体和所述壳体内壁之间的流通空间分割成若干个大小相同的曲形流道,所述凸台在所述导流芯安装至所述壳体内时分别与安装槽对应。

17、本发明技术方案中,所述导流叶片将流通空间分割成曲形流道使内部的流道流速均匀变化,并且在液体速度势能转换为压力势能时能有效减少能量损耗,内部的结构设置合理,所述导流叶片和所述安装槽对应能够对所述导流芯起到限位的作用,提高内部结构的稳固性。

18、进一步的,所述导流叶片包括导流叶片外圆面,所述凸台设于所述导流叶片外圆面上,且所述凸台、所述导流叶片和所述芯体为一体成型结构。

19、本发明技术方案中,所述凸台设于所述导流叶片的外圆周面上,在所述导流芯安装至所述壳体内时不影响所述导流叶片与所述壳体的内壁配合,同时所述凸台与所述安装槽配合能够将所述导流芯限位在所述壳体内,避免由于液体速度势能的冲击使所述导流芯转动或脱落,使内部结构稳定性更好。

20、进一步的,所述插片的一端形成有斜挡面,所述斜挡面在安装至空间导叶体上时与所述凸台配合;其中,所述斜挡面包括尖端部和连接部,所述尖端部距所述插片的高度高于所述连接部,且所述尖端部至所述连接部呈弧形过渡。

21、本发明技术方案中,所述斜挡面的设置能够使所述插片在安装至所述安装槽内时与所述凸台配合,所述尖端部和所述连接部的设置使所述插片置于所述壳体内的一端与所述壳体内壁贴合并呈曲面弧形过渡,避免所述插片的上端面高于所述壳体内壁面进而影响液体速度势能的转换。

22、前述本发明的空间导叶体的制造方法,包括如下步骤:

23、①采用注塑成型工艺分别制造壳体、导流芯和插片;

24、②对壳体、导流芯和插片进行去毛边处理,然后进行表面清洗;

25、③将溶剂胶均匀涂刷在壳体的安装槽内和导流芯的导流叶片外圆面上;

26、④将导流芯安装至壳体内使导流叶片外圆面与壳体内的弧面接触,同时使凸台插入安装槽内与安装槽的斜槽面接触;

27、⑤在插片表面均匀涂刷溶剂胶,然后插入至安装槽内直至插片与凸台接触,阴干即得产品。

28、本发明方法制造工艺流程简单,易于实施,有利于在产业上推广。

- 还没有人留言评论。精彩留言会获得点赞!