一种注浆泵液压系统集成螺纹插装阀组的制作方法

本发明涉及液压注浆泵,特别涉及一种注浆泵液压系统集成螺纹插装阀组。

背景技术:

1、随着国家对城市地铁建设的大力推进,现大多数企业通过注浆泵向盾构机作业之后的瓦片之间注入一种可结垢的砂浆,这样既能减少劳动力的投入,提高作业的效率,又能大大的减少整体的运营成本。注浆泵的泵送方量要求随不同工况的特性而有所不同,从而对液压系统的需求也不一样,由于作业空间狭小,对液压系统的集成化程度提出了极高的要求,传统液压系统需要各液压元件通过外接液压管路进行连接,使得液压系统整体结构较为分散,管路复杂,使用和维护难度也较大。因此,如以上情况现开发了一种集成螺纹插装阀组。

技术实现思路

1、本发明旨在克服现有技术的不足,提供一种注浆泵液压系统集成螺纹插装阀组。

2、为了达到上述目的,本发明提供如下技术方案:

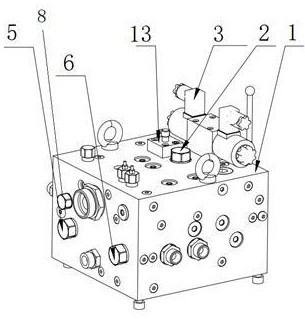

3、所述注浆泵液压系统集成螺纹插装阀组包括阀体(1),所述阀体(1)上连接有液压元件,所述液压元件包括溢流阀(2)、三位四通电磁换向阀(3)、第一液动换向阀(4)、第二液动换向阀(5),第三液动换向阀(6),第一压差发讯阀(7)、第二压差发讯阀(8),所述阀体(1)的表面设有输油口p、t,主油缸油口a1、b1,信号油口x1、x2、x3、x4,提升阀油缸油口a2、b2;所述阀体(1)内设有将所述各油口和所述各液压元件的油口连通的流道。

4、优选地,所述液压元件还包括第一螺纹节流阀(9)和第二螺纹节流阀(10);所述阀体(1)内设有连通提升阀油缸油口a2、第一螺纹节流阀(9)和第二液动换向阀(5)的正向控制油口的流道;所述阀体(1)内设有连通提升阀油缸油口b2、第二螺纹节流阀(10)和第二液动换向阀(5)的反向控制油口的流道。

5、优选地,所述液压元件还包括第一单向阀(11)、第二单向阀(12);所述阀体(1)内设有连通第一压差发讯阀(7)的出油口、第一单向阀(11)和主油缸油口b1的流道,所述阀体(1)内设有连通第二压差发讯阀(8)的出油口、第二单向阀(12)和所述主油缸油口a1的流道。

6、优选地,所述液压元件还包括节流阀(13);所述阀体(1)内设有连通第一螺纹节流阀(9)、节流阀(13)和第二液动换向阀(5)的正向控制油口的流道。

7、优选地,所述三位四通电磁换向阀(3)设有手动控制端。

8、优选地,所述第一液动换向阀(4)为三位四通液动换向阀,所述第二液动换向阀(5)和第三液动换向阀(6)为二位四通液动换向阀。

9、优选地,所述液压元件与所述阀体(1)螺纹连接。

10、下面对本发明做进一步说明:

11、本发明的注浆泵液压系统集成螺纹插装阀组通过阀体1内部的液压流道连通各液压元件和油口的油道,阀体1内流道的油流流量可达到(120/min);液压油通过输油口p、t进入阀体1,依次通过第一液动换向阀4、第二液动换向阀5并通过油口a1、b1与主油缸15连接,从而控制主油缸15的伸缩;液压油源通过输油口p、t进入阀体1,依次通过第一液动换向阀4、第三液动换向阀6并通过油口a2、b2与提升阀油缸16连接,从而实现提升油阀缸16的伸缩;主油缸15尾端腔和前端腔内的油液分别通过信号油口x1、x2和信号油口x3、x4与压差发讯阀7、8的控制油和进油口连通,压差发讯阀7、8的控制油口分别与第三液控换向阀6的正、反控制端油口连通,从而实现换向;输油口p、t还通过溢流阀2和三位四通电磁换向阀3后再分别与第一液动换向阀5的正向控制口和反向控制口连通,从而控制整机处于正反泵启动或停止状态;;油口a2、b2通过阀体1内的流道与第二液控换向阀5的正、反方控制口连通,第三液动换向阀6换向时,连通至油口a2、b2的一部分液压油,推动第二液控换向阀5换向,从而实现交替换向功能。

12、本发明的液压元件还通过设置第一单向阀11和第二单向阀12和,使得第三液动换向阀6能够迅速换向;通过设置第一螺纹节流阀9、第二螺纹节流阀10,从而控制第二液动换向阀5的换向速度,关闭第一螺纹节流阀9、第二螺纹节流阀10,可实现主油缸的自动点动功能,从而方便对整机进行维修换件。

13、三位四通电磁换向阀3中位机能为h型,接通油源后整机处于一个卸荷状态,即油液回到油箱,实现了无负载启动,三位四通电磁换向阀3含有手动控制端;第一液控换向阀4为三位四通液动换向阀,第二液动换向阀5、第三液动换向阀6均为二位四通液动换向阀;所述液压元件为螺纹插件阀,螺纹插件阀和阀体1的圆跳动度需控制在0.05mm范围内,阀体1上的螺纹插孔的光洁度达到了0.8,加工精度高。

14、本发明的注浆泵液压系统集成螺纹插装阀组在工作时,三位四通电磁换向阀3左边得电,油液直接进入第一液压换向阀4左部,使得第一液压换向阀4处于平行状态,主系统油经过第一液压换向阀4的平行位,分别进入主油缸15的尾端和提升阀油缸16,油液进入主油缸15尾端推动主油缸前进,达到主油缸15前端时,油液经过第二压差发讯阀8会形成压差,第二压差发讯阀8发信号给第三液压换向阀6,实现提升阀油缸换向,提升阀油缸16换向时,一小部分油液会推动第二液压换向阀5换向,从而形成了一个交替的换向功能。

15、综上所述,注浆泵液压系统集成螺纹插装阀组通过三位四通电磁换向阀3控制第一液动换向阀4实现主油缸15的伸缩,第一压差发讯阀7第二压差发讯阀8与第二液动换向阀5和第三液动换向阀6之间的联动实现主油缸15和提升阀油缸16的交替换向。

16、与现有技术相比,本发明的有益效果:

17、本发明的注浆泵液压系统集成螺纹插装阀组,将各液压元件安装于一整体的阀体上,并在阀体内设有连通各油口和各液压元件的流道,从而减少外接管道,使得阀组结构紧凑、布局合理,且使用、维护方便,并满足大流量、大压力液压系统的使用需求,工作可靠性高。

技术特征:

1.一种注浆泵液压系统集成螺纹插装阀组,所述注浆泵液压系统集成螺纹插装阀组包括阀体(1),其特征在于,所述阀体(1)上连接有液压元件,所述液压元件包括溢流阀(2)、三位四通电磁换向阀(3)、第一液动换向阀(4)、第二液动换向阀(5),第三液动换向阀(6),第一压差发讯阀(7)、第二压差发讯阀(8),所述阀体(1)的表面设有输油口p、t,主油缸油口a1、b1,信号油口x1、x2、x3、x4,提升阀油缸油口a2、b2;所述阀体(1)内设有将所述各油口和所述各液压元件的油口连通的流道。

2.如权利要1所述的注浆泵液压系统集成螺纹插装阀组,其特征在于,所述液压元件还包括第一螺纹节流阀(9)和第二螺纹节流阀(10);所述阀体(1)内设有连通提升阀油缸油口a2、第一螺纹节流阀(9)和第二液动换向阀(5)的正向控制油口的流道;所述阀体(1)内设有连通提升阀油缸油口b2、第二螺纹节流阀(10)和第二液动换向阀(5)的反向控制油口的流道。

3.如权利要1所述的注浆泵液压系统集成螺纹插装阀组,其特征在于,所述液压元件还包括第一单向阀(11)、第二单向阀(12);所述阀体(1)内设有连通第一压差发讯阀(7)的出油口、第一单向阀(11)和主油缸油口b1的流道,所述阀体(1)内设有连通第二压差发讯阀(8)的出油口、第二单向阀(12)和所述主油缸油口a1的流道。

4.如权利要2所述的注浆泵液压系统集成螺纹插装阀组,其特征在于,所述液压元件还包括节流阀(13);所述阀体(1)内设有连通第一螺纹节流阀(9)、节流阀(13)和第二液动换向阀(5)的正向控制油口的流道。

5.如权利要1所述的注浆泵液压系统集成螺纹插装阀组,其特征在于,所述三位四通电磁换向阀(3)设有手动控制端。

6.如权利要1所述的注浆泵液压系统集成螺纹插装阀组,其特征在于,所述第一液动换向阀(4)为三位四通液动换向阀,所述第二液动换向阀(5)和第三液动换向阀(6)为二位四通液动换向阀。

7.如权利要1至6任一项所述的注浆泵液压系统集成螺纹插装阀组,其特征在于,所述液压元件与所述阀体(1)螺纹连接。

技术总结

本发明公开了一种注浆泵液压系统集成螺纹插装阀组,它包括阀体(1),所述阀体(1)上连接有液压元件,所述液压元件包括溢流阀(2)、三位四通电磁换向阀(3)、第一液动换向阀(4)、第二液动换向阀(5),第三液动换向阀(6),第一压差发讯阀(7)、第二压差发讯阀(8),所述阀体(1)的表面设有输油口P、T,主油缸油口A1、B1,信号油口X1、X2、X3、X4,提升阀油缸油口A2、B2,所述阀体(1)内开设有流道,所述各油口和所述各液压元件的油口由相应的所述流道连通。本发明的集成阀组采用螺纹插接液压阀,液压流道全部从阀块内部连通,减少外接管路,阀组具有结构紧凑,占用空间小,布局合理,维修方便的特点,且能满足大流量、高压力的液压注浆泵需求,工作可靠性高。

技术研发人员:张泽武,张鹏飞,尹胜,周鑫,王伟,陶平,喻甜

受保护的技术使用者:飞翼股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!