一种主轴等速驱动回转盘的非通轴浮动斜盘式轴向柱塞泵

本发明涉及柱塞泵,尤其涉及一种主轴等速驱动回转盘的非通轴浮动斜盘式轴向柱塞泵。

背景技术:

1、液压传动相比传统的机械传动,具有更高的功率密度、更便捷的控制和更优良的动态性能等优势,在当代工业体系中,特别是在工程机械中有着广泛的应用,在我国,工程机械占据着举足轻重的地位,到目前为止,我国大部分的工程机械都采用液压传动技术。液压泵作为液压系统的核心部件之一,是整个液压体系的核心部件之一,是整个液压系统的动力源部件,其具有传动功率高、寿命长、控制变量简单变量方便、体积较小等优势。

2、随着电动化技术在液压传动领域的应用,传统的液压技术面临着不断挑战,驱动出对液压技术的新需求。电机拥有低噪音、宽调速范围、低速稳定性等工作特性,而这些都是突破了原有燃油发动机的正常特性范畴。这不得不让我们对现有轴向柱塞泵的设计进行重新审视,来更好的适配主机设备电驱技术的发展需求。我国的工程机械液压系统大多数都是使用柱塞泵作为整个液压系统的动力源,因此分析研究轴向柱塞泵的特性,对改善整个液压系统的性能有着重要作用。

3、在传统固定斜盘式的非通轴式轴向柱塞泵中,存在柱塞副侧向力过大,造成缸体易倾覆(直接影响到配流副密封润滑承载性能)、柱塞/缸孔接触长度过长润滑不足、pv值过大等系列问题,难于匹配电动化发展新技术需求。为此,本发明设计了一种主轴等速驱动回转盘的非通轴浮动斜盘式轴向柱塞泵。

技术实现思路

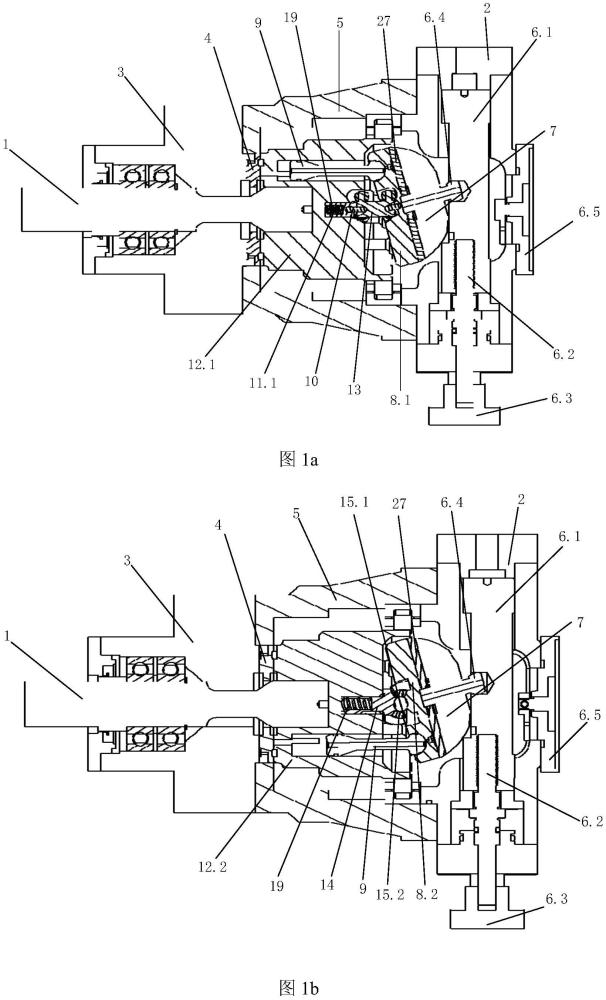

1、本发明目的就是为了弥补已有技术的缺陷,针对现有液压泵技术中的局限性,特别是非通轴式轴向柱塞泵在柱塞副侧向力大方面的挑战,提出了一种创新的解决方案。通过引入中心同步轴和球叉同步轴的设计,本发明实现了回转盘与缸体之间的精确等速驱动,这一关键技术突破不仅显著降低了柱塞副在工作过程中产生的侧向力,还有效减少了回转盘在运动过程中的摩擦功率损失。这种等速驱动机制确保了泵在各种工况下都能保持稳定的性能,提高了泵的效率和可靠性。同时,由于减少了侧向力,泵的磨损降低,延长了使用寿命,降低了维护成本。

2、本发明是通过以下技术方案实现的:

3、一种主轴等速驱动回转盘的非通轴浮动斜盘式轴向柱塞泵,包括有主轴、泵壳以及安装在泵壳两端的泵体和变量壳体,所述的主轴后端穿过泵体伸进泵壳内部,且主轴后端通过花键连接有缸体一,在缸体一前端设有配流盘,在缸体一后端依次设有回转盘一和斜盘,在缸体一后端面开有若干缸孔,在回转盘一前端面开有与缸孔一一对应的球窝,相对应的缸孔与球窝之间连接有细杆柱塞,在缸体一后端面中心位置开有预紧力装置安装槽,在预紧力装置安装槽内安装有预紧力装置,在缸体一与回转盘一之间设有中心同步轴,在中心同步轴的两个端面分别设有顶杆凹槽,在中心同步轴的两端均固定有三根枢轴,在每根枢轴上均安装有球形滚轮,在缸体一和回转盘一的两个相对面上均设有与球形滚轮相对应的圆槽型滚道,中心同步轴两端的球形滚轮分别位于缸体一和回转盘一的圆槽型滚道内,在回转盘一的中心位置和预紧力装置的一端分别设有顶杆凹槽,中心同步轴两端的顶杆凹槽与回转盘一中心位置的顶杆凹槽和预紧力装置一端的顶杆凹槽之间分别设有顶杆,回转盘一的后端面紧贴斜盘的前端面,所述斜盘安装在变量壳体上,在变量壳体内安装有变量机构,斜盘后端与变量机构连接;在缸体一的前端面开有多个与缸孔连通的通油孔口,在配流盘上开有配流孔,配流孔与通油孔口连通,在泵体上开有出入油口,所述的出入油口与配流孔连通。

4、所述的预紧力装置包括有放置在预紧力装置安装槽内的圆柱体,在圆柱体前端开有弹簧放置槽,在弹簧放置槽内放有弹簧,弹簧两端分别挤压圆柱体和缸体一,圆柱体的后端设置所述的顶杆凹槽。

5、在所述的回转盘一的后端面中心位置开有中心凹槽,斜盘的前端面中心位置设有凸起,回转盘一紧贴斜盘,凸起位于中心凹槽内。在所述回转盘一的后端面设有多个与球窝一一对应的凹槽,在回转盘一内部设有多个与凹槽一一对应的导油孔道,导油孔道两端分别与凹槽和球窝连通。

6、在所述的回转盘一与斜盘之间设有垫片。

7、一种主轴等速驱动回转盘的非通轴浮动斜盘式轴向柱塞泵,包括有主轴、泵壳以及安装在泵壳两端的泵体和变量壳体,所述的主轴后端穿过泵体伸进泵壳内部,且主轴后端通过花键连接有缸体二,在缸体二前端设有配流盘,在缸体二后端依次设有回转盘二和斜盘,在缸体二后端面开有若干缸孔,在回转盘二前端面开有与缸孔一一对应的球窝,相对应的缸孔与球窝之间连接有细杆柱塞,在缸体二后端面中心位置开有球叉槽,在缸体二与回转盘二之间设有球叉同步轴,球叉同步轴前端伸进球叉槽内,并通过花键与缸体二连接,在球叉同步轴的前端面开有弹簧放置槽,在弹簧放置槽内放置有弹簧,弹簧两端分别顶紧缸体二和球叉同步轴,球叉同步轴的后端伸出球叉槽,在球叉同步轴的后端面中心位置以及回转盘二前端面的中心位置均设有球叉定位球凹槽,在每个球叉定位球凹槽外侧分别设有4个对称的曲面凹槽,在球叉同步轴后端面的球叉定位球凹槽与回转盘二前端面的球叉定位球凹槽之间设有球叉定位球,球叉同步轴后端面的4个曲面凹槽与与回转盘二前端面的4个曲面凹槽错开一定角度,使球叉同步轴后端面的4个曲面凹槽与与回转盘二前端面的4个曲面凹槽之间构成4个球叉钢球跑道,将4个球叉钢球分别放置在4个球叉钢球跑道内;回转盘二的后端面紧贴斜盘的前端面,所述斜盘安装在变量壳体上,在变量壳体内安装有变量机构,斜盘后端与变量机构连接;在缸体二的前端面开有多个与缸孔连通的通油孔口,在配流盘上开有配流孔,配流孔与通油孔口连通,在泵体上开有出入油口,所述的出入油口与配流孔连通。

8、在所述的回转盘二的后端面中心位置开有中心凹槽,斜盘的前端面中心位置设有凸起,回转盘二紧贴斜盘,凸起位于中心凹槽内。在所述回转盘二的后端面设有多个与球窝一一对应的凹槽,在回转盘二内部设有多个与凹槽一一对应的导油孔道,导油孔道两端分别与凹槽和球窝连通。

9、在所述的回转盘二与斜盘之间设有垫片。

10、所述的变量机构包括有位于变量壳体内的变量活塞,在变量活塞的一端连接有调节螺杆,在变量壳体侧面设有与调节螺杆连接的调节手轮,所述的斜盘的后端面中心位置设有球形凸块,在变量活塞侧面开有与球形凸块匹配的圆形凹槽,球形凸块位于圆形凹槽内,通过调节手轮和调节螺杆,带动变量活塞在变量壳体内滑动,调节斜盘的倾斜角度。

11、本发明的优点是:

12、1、本发明的等速旋转组件通过中心同步轴和球叉同步轴的设计,实现了非通轴浮动斜盘式轴向柱塞泵中回转盘与缸体的等速旋转。这种设计不仅确保了滚轮与滚道在中心同步轴运行时的线接触,还保证了球叉同步轴运行时滚珠与跑道的点接触,从而显著提高了扭矩传递的稳定性和可靠性。

13、2、本发明的中心同步轴和球叉同步轴设计不仅提供了轴向移动的补偿,还通过中心弹簧实现了对回转盘的预紧力控制。这种设计允许系统在面对工作负载变化和安装误差时,自动调整预紧力,确保回转盘与斜盘之间的摩擦副始终保持最佳的预压紧状态。

14、3、与传统的非通轴式轴向柱塞泵相比,本发明通过中心同步轴和球叉同步轴的设计来保障缸体和回转盘的精确同步运动,传统的标准圆柱形柱塞因而可以设计成细杆柱塞,在整个旋转周期内,细杆柱塞侧面都与缸孔壁面零接触,细杆柱塞处于一种“二力杆”状态,从而可以有效降低柱塞的侧向作用力,克服了因柱塞副侧向力引起的缸体易倾覆(直接影响到配流副密封润滑承载性能)、pv值过大等系列问题,同时由于细杆柱塞只有柱塞尾部与缸孔壁面接触,因此也显著降低了柱塞/缸孔接触长度,保障了全运行周期全工况下柱塞副的润滑性能。

- 还没有人留言评论。精彩留言会获得点赞!