一种离心泵密封结构的制作方法

本发明属于离心泵,具体涉及到一种离心泵密封结构。

背景技术:

1、离心泵是指靠叶轮旋转时产生的离心力来输送水的泵,是利用叶轮旋转而使水发生离心运动来工作的,水泵在启动前,必须使泵壳和吸水管内充满水,然后启动电机,使泵轴带动叶轮和水做高速旋转运动,水发生离心运动,被甩向叶轮外缘,经蜗形泵壳的流道流入水泵的压水管路,然而密封结构是离心泵不可缺少的一部分。

2、离心泵通常采用不同的密封结构来确保泵在工作时不会泄漏,通常为机械密封、填料密封和磁力密封,机械密封是一种常用的密封装置,广泛应用于各个工业领域,它的工作原理基于两个旋转部件之间的静态密封,通过密封面之间的接触来防止介质泄漏,机械密封通常由固定环和旋转环两部分组成,其中固定环固定于静态部件上,而旋转环则固定于旋转部件上,同时机械密封经长期运转后,其内部元件发生退化或损坏,需要定期进行更换或检修,达到重新使用的目的。

3、现有离心泵上的机械密封结构,通常采用机械密封,通过其内部静环和动环的接触来防止水泄漏,具有寿命长、密封性好和安全性高的优点,但是结构比较复杂,每次进行拆卸维修时,需要将整个泵体进行拆卸,维修完毕后再进行组装,不仅整个过程操作费时费力,且维修经费较高,同时当现有的密封结构发生泄漏时,其内部水受到压力作用向外溅射,不仅影响离心泵正常运行,同时还影响周围环境,需要停机采取应急措施,从而降低离心泵的工作效率。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术的缺点,提供一种离心泵密封结构。

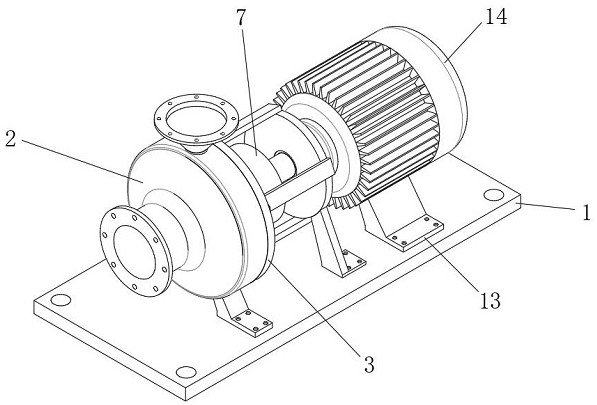

2、解决上述技术问题所采用的技术方案是:一种离心泵密封结构,包括安装于泵体一侧的连接框架;

3、所述连接框架的内部中心安装有轴套,所述轴套的外壁固定连接有固定盘,所述连接框架远离泵体的一侧安装有密封机构,所述密封机构的外表面设置有防漏机构;

4、所述防漏机构与泵体之间安装有排水机构,所述排水机构远离泵体的一侧设置有连接套,所述泵体与底板的顶部固定连接,所述底板的顶部另一侧固定连接有机座,所述机座的顶部固定连接有伺服电机,所述伺服电机输出轴的一端固定连接有联轴器,所述联轴器的另一端固定连接有转轴,所述转轴的外壁中心固定连接有轴承,所述轴承的外壁固定连接有固定架,所述固定架 的底部与底板的顶部固定连接,所述转轴贯穿轴套和固定架。

5、进一步的,所述连接框架包括设置于泵体一侧的连接板,所述连接板与泵体之间设置有多个第一固定螺栓,所述连接板远离泵体的一侧固定连接有安装板,所述安装板远离泵体的一侧设置有多个第二固定螺栓,所述连接板的另一端固定连接有橡胶套。

6、通过上述技术方案,连接板通过多个第一固定螺栓固定安装于泵体的一侧,不仅密封性强,且便于后期对连接板进行拆卸,多个第二固定螺栓便于安装板与机封压盖进行连接,从而便于后期将机封压盖在安装板上进行拆卸,从而实现定期的密封性检测。

7、进一步的,所述密封机构包括设置于泵体与固定盘之间的垫片,所述轴套的外壁设置有动环座,所述动环座的外壁设置有多个固定螺钉,所述动环座的内部安装有第一弹簧,所述动环座的内部与第一弹簧进行贴合设置有推环,所述推环的另一端设置有所述动环,所述动环内套接有动环密封圈,所述动环远离推环的一侧设置有静环,且静环与动环紧密贴合,所述静环的另一端套接有静环密封圈,所述安装板的另一端通过多个第二固定螺栓固定连接有机封压盖。

8、通过上述技术方案,可以通过垫片对泵体与固定盘之间进行密封,当伺服电机通过输出轴转动时,带动联轴器进行转动,联轴器转动带动转轴进行转动,使得转轴转动带动轴套进行转动,使得轴套转动带动动环座进行转动,使得动环座转动带动第一弹簧、推环、动环和动环密封圈进行转动,当动环和动环密封圈转动时会产生离心力,将机封压盖内的空气向外排放,同时与静环的接触面发生摩擦,使得静环将外部的气体推回机封压盖内,使得动环与静环之间的间隙填满了,从而实现了密封,同时第一弹簧使动环座与动环始终保持一定的贴合压力,确保密封性能的可靠性。

9、进一步的,所述垫片与轴套套接,所述动环座的外壁开设有多个螺纹孔,多个所述固定螺钉分别与对应的螺纹孔螺纹连接,组合状态下,多个所述固定螺钉的内端面与轴套的外壁紧密贴合,所述动环座的内壁远离固定盘的一侧固定连接有多个弧片,所述第一弹簧套在轴套的外壁。

10、通过上述技术方案,将动环座套在轴套上时,可以转动多个固定螺钉,从而将动环座与轴套上进行套紧,动环座上的多个弧片起到一定的限位效果。

11、进一步的,所述推环的另一端开设有多个弧形口,所述动环座通过多个弧片分别与推环上对应的弧形口紧密贴合,所述推环远离动环的另一端固定连接有第一限位环,所述第一限位环的外壁与第一弹簧的外壁紧密贴合。

12、通过上述技术方案,使用者安装推环时,可以通过推环上多个弧形口卡在动环座内,起到一定的限位效果,能够让第一弹簧与推环保持一定的贴合压力,从而让动环座与动环始终保持一定的贴合压力,动环密封圈将泵体内的水与转轴分开,从而与外部大气进行隔离,起到一定的密封性作用。

13、进一步的,所述静环远离动环的一侧固定连接有第二限位环,所述第二限位环的外侧开设有多个限位孔,所述机封压盖的一侧内壁固定连接有多个限位块,多个所述限位块与对应的限位孔契合。

14、通过上述技术方案,安装静环时,需要将静环通过多个限位孔卡在机封压盖上,让静环不发生转动,有效的让动环与静环发生摩擦效果,从而让静环向机封压盖填充气体,实现密封,且密封性强。

15、进一步的,所述防漏机构包括设置于连接板另一侧的安装垫,所述安装垫的另一端固定连接有防漏壳,所述防漏壳的另一端固定连接有密封套,所述密封套的内壁开设有内螺纹,所述连接板与安装垫之间均通过多个第三固定螺栓固定。

16、通过上述技术方案,当密封机构发生泄漏时,泄漏的水会流入到防漏壳内,当防漏壳内的水积满一定量时,其内部压力变大,从而会通过排水机构向泵体内排水,不用第一时间对离心泵进行停机维修处理,实现一定的缓冲效果,也防止了密封机构泄漏时水发生飞溅,使用者可以在后期对密封机构和防漏机构进行检测维修时,无需多次进行拆卸检测,大大的降低了对离心泵密封结构的维修经费。

17、进一步的,所述排水机构包括设置于连接板与防漏壳之间的排水管,所述排水管的内壁顶端固定连接有环形卡板,所述环形卡板的内部中心滑动连接有活动块,所述活动块的底部固定连接有连接杆,所述连接杆的底端固定连接有限位板,所述连接杆的外壁设置有第二弹簧,所述排水管的内壁位于第二弹簧的底端固定连接有排水板,所述排水板的顶部开设有多个通孔,所述排水管的另一端固定连接有管头。

18、通过上述技术方案,当防漏壳内的水积满一定量时,积满的水会挤压活动块,使得活动块挤压第二弹簧,使得活动块克服第二弹簧的弹性阻力,从而让活动块远离环形卡板,让防漏壳内的水通过排水板上多个通孔向排水管内输送,通过排水管的一端输送至泵体内,当防漏壳内的水排到一定量时,第二弹簧通过弹力推动活动块,使得活动块卡在环形卡板的内部中心,实现对防漏壳的密封处理,有效的防止密封机构泄漏时水发生飞溅,且无需第一时间停机对密封机构进行拆卸处理,起到一个缓冲效果,不仅提高了对该离心泵的使用效果,且密封性较强,降低维修次数,从而减少维修成本。

19、进一步的,所述第二弹簧的顶端与活动块的底部固定连接,所述第二弹簧的底端与排水板的顶部固定连接,所述排水管的外壁另一端与橡胶套过盈配合,所述管头贯穿连接板插接泵体内。

20、通过上述技术方案,对防漏壳进行拆卸时,可以将排水管在橡胶套内拔走,不仅安装时密封性强,且拆卸也比较方便。

21、进一步的,所述连接套的外壁设有外螺纹,所述连接套通过外螺纹与密封套上的内螺纹螺纹连接,所述连接套内壁一端设置有o型圈,且o型圈的另一端与防漏壳紧密贴合。

22、通过上述技术方案,有效的防止了防漏壳内堆积的水通过密封套泄漏,连接套上的外螺纹与密封套上的内螺纹,大大提高了对防漏壳的密封性,进一步提高了对防漏机构的密封性,使得整个密封结构有多重密封效果,大大提高了该离心泵的密封性和可靠性,从而有效避免了离心泵在工作中发生水泄漏的情况,同时通过o型圈防止防漏壳内的高压气体通过连接套漏出,从而防止了防漏壳内积水无法排放。

23、本发明的有益效果如下:(1)本发明通过设计有连接框架和密封机构,该密封机构通过垫片对泵体与轴套上的固定盘进行密封,可以通过动环密封圈将泵体内的水与转轴分开,从而与外部大气进行隔离,当转轴转动时,从而带动动环进行转动产生离心力,将机封压盖内的空气向外排放,同时与静环的接触面发生摩擦,使得静环将外部的气体推回机封压盖内,使得动环与静环之间的间隙填满了,从而实现了密封,再通过静环密封圈进一步加强对外界空气进行隔离,使用者后期可以拆卸连接框架,从而可以对密封机构进行拆卸,便于对动环密封圈和静环密封圈进行更换,从而提高该离心泵的密封性;(2)本发明通过设计有防漏机构和排水机构,当密封机构泄漏时,可以通过防漏机构进一步进行密封,从而不用第一时间对离心泵进行停机维修处理,实现一定的缓冲效果,也防止了密封机构泄漏时水发生飞溅,当防漏壳内积水不断增多时,可以通过排水机构向泵体内进行排水,使用者可以在后期对密封结构和防漏结构进行检测维修,无需多次进行拆卸检测,大大的降低了对离心泵密封结构的维修经费;(3)本发明通过设计有连接套,且连接套的外壁设置有外螺纹,通过外螺纹与密封套上的内螺纹进行螺纹连接,进一步提高了对防漏机构的密封性,使得整个密封结构有多重密封效果,大大提高了该离心泵的密封性和可靠性,从而有效避免了离心泵在工作中发生水泄漏的情况。

- 还没有人留言评论。精彩留言会获得点赞!