一种双级隔振缓冲器的制作方法

[0001]

本发明涉及一种双级隔振缓冲器,属于隔振缓冲器技术领域。

背景技术:

[0002]

在现代机械制造领域,重型设备不再单独追求高功率与高转速,其振动冲击也引起了广泛的关注。机械振动不仅会产生噪音,甚至会造成部件的疲劳破坏,降低设备的使用寿命。目前,被动隔振设备因其结构简单、造价低廉、工作稳定的优点,已得到广泛的应用,但是传统的被动隔振设备在重载低频领域表现不尽人意。

[0003]

目前,一种以分子弹簧为核心的新型隔振缓冲器逐渐被发展应用,此技术利用水分子在高压下进出纳米级疏水孔完成能量的贮存与释放,解决了传统贮能型隔振缓冲设备在重载下低固有频率与小静变形不可兼得的问题,具有高静低动的刚度特性。但是目前的新型分子弹簧隔振缓冲器中,均以“水—疏水多孔颗粒”构成的液固混合介质作为提供弹性恢复力的媒介,这就使得活塞工作行程较短,在面对较大位移的纵向冲击时存在能量转化率低,抗纵向冲击能力差的缺点。

技术实现要素:

[0004]

本发明是为了解决现有的隔振缓冲器能量转化率及抗纵向冲击能力低的问题,进而提供了一种双级隔振缓冲器。

[0005]

本发明为解决上述技术问题所采用的技术方案是:

[0006]

一种双级隔振缓冲器,它包括导向筒、一级缸体、二级缸体、活塞、复合膜片及连接端盖,其中一级缸体与二级缸体上下正对布置,连接端盖的下部设置在两个缸体之间且与二级缸体固接,连接端盖的上部插装在一级缸体内且与一级缸体内壁固接,所述导向筒同轴且上下滑动套设在两个缸体外部,活塞上下滑动设置在一级缸体内且活塞的上部穿过一级缸体与导向筒固接,所述复合膜片固定夹设在连接端盖与二级缸体之间且贴合在连接端盖内壁设置,复合膜片的中部上表面贴合在活塞的底部设置,复合膜片、连接端盖及一级缸体形成密闭的一级腔室,所述一级腔室内填充胶泥,位于一级缸体内的活塞外侧同轴套装有环板,且所述环板上沿其周向加工有若干节流孔,复合膜片与二级缸体形成密闭的二级腔室,二级缸体内壁铺设有疏水金属有机骨架材料层,与容纳在二级腔室内的水介质构成分子弹簧。

[0007]

进一步地,二级缸体的外侧同轴固装有套筒,且所述套筒与所述导向筒之间设置有第一缓冲橡胶圈,所述套筒与所述二级缸体之间设置有第二缓冲橡胶圈。

[0008]

进一步地,所述环板与一级缸体内壁间隙配合。

[0009]

进一步地,一级缸体的上部开设有导向孔,所述活塞穿装在所述导向孔内,且一级缸体的底端与连接端盖之间以及导向孔的内壁与活塞之间分别设置有密封圈。

[0010]

进一步地,一级缸体的侧壁安装有堵头。

[0011]

进一步地,二级缸体的侧壁安装有单向阀。

[0012]

进一步地,连接端盖的上部与一级缸体的内壁之间通过螺纹连接。

[0013]

进一步地,连接端盖与二级缸体之间通过若干螺栓固接。

[0014]

进一步地,活塞的上部与导向筒之间通过螺纹连接。

[0015]

本发明与现有技术相比具有以下效果:

[0016]

本申请的隔振缓冲器具有两个相互隔绝的密闭腔室,在工作过程中可以同时实现耗能与贮能,在分子弹簧的基础上,结合能耗型隔振缓冲器的工作原理,在工作过程中表现出高静态刚度、低动态刚度的特性,克服了在重载下低固有频率与小静变形不可兼得的问题,与现有技术相比,提高了能量转化率与抗冲击能力,兼并承载能力强、工作刚度低、自动限位、抗冲击的工作特点,可以实现更好的隔振、减振与缓冲作用,特别适用于低频重载隔振领域。

附图说明

[0017]

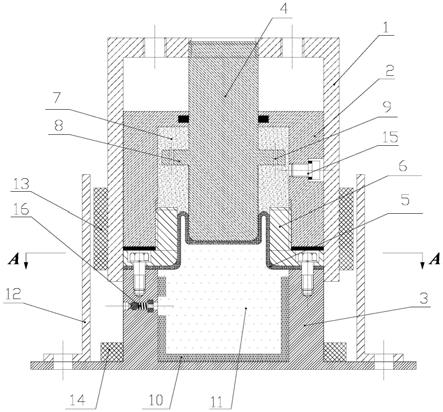

图1为本申请的主剖视示意图;

[0018]

图2为本申请的俯视示意图;

[0019]

图3为本申请的半剖视示意图;

[0020]

图4为图1的a-a向剖视示意图;

[0021]

图5为本申请分段工作刚度示意图。

具体实施方式

[0022]

具体实施方式一:结合图1~5说明本实施方式,一种双级隔振缓冲器,它包括导向筒1、一级缸体2、二级缸体3、活塞4、复合膜片5及连接端盖6,其中一级缸体2与二级缸体3上下正对布置,连接端盖6的下部设置在两个缸体之间且与二级缸体3固接,连接端盖6的上部插装在一级缸体2内且与一级缸体2内壁固接,所述导向筒1同轴且上下滑动套设在两个缸体外部,活塞4上下滑动设置在一级缸体2内且活塞4的上部穿过一级缸体2与导向筒1固接,所述复合膜片5固定夹设在连接端盖6与二级缸体3之间且贴合在连接端盖6内壁设置,复合膜片5的中部上表面贴合在活塞4的底部设置,复合膜片5、连接端盖6及一级缸体2形成密闭的一级腔室,所述一级腔室内填充胶泥7,位于一级缸体2内的活塞4外侧同轴套装有环板8,且所述环板8上沿其周向加工有若干节流孔9,复合膜片5与二级缸体3形成密闭的二级腔室,二级缸体3内壁铺设有疏水金属有机骨架材料层10,与容纳在二级腔室内的水介质11构成分子弹簧。

[0023]

复合膜片5与连接端盖6及活塞4之间均是通过二级缸体内的水介质提供的压力实现贴合。

[0024]

疏水金属有机骨架材料层10铺设在二级缸体3的底端内壁及侧壁。

[0025]

套筒12与二级缸体3之间通过若干螺栓连接。

[0026]

导向筒1的顶端均布有四个螺纹孔,用于连接外接设备。

[0027]

所述胶泥由有机硅高分子化合物和填充剂组成。

[0028]

与复合膜片5接触的活塞4底端拐角处以及连接端盖6转角处均经过圆角处理,以减少对复合膜片5的磨损。

[0029]

所述复合膜片5包括位于中间层的高强度抗拉纤维编织层及位于其两侧的密封橡

胶层复合。

[0030]

本申请在分子弹簧的基础上有效结合能耗型隔振缓冲器的工作原理,提供了一种具有双密闭腔室的隔振缓冲器设计方案,该设备具有高能量转换率、高承载力、低固有频率的特点,特别适用于重载低频隔振领域。

[0031]

本申请的隔振缓冲器具有两个相互隔绝的密闭腔室,在工作过程中可以同时实现耗能与贮能:一级腔室内的胶泥7与活塞4往复摩擦完成能量的损耗,二级腔室利用水分子在高压下进出疏水金属有机骨架材料层10的纳米级疏水孔完成能量的贮存与释放。即:在活塞4往复运动的工作过程中,一部分动能贮存在分子弹簧内部,另一部分动能以摩擦产热的形式散失,提高了能量转化率,可以对被隔振设备提供更好的保护。

[0032]

一级密封腔室内的胶泥7具有小位移时呈小阻尼、大位移时呈大阻尼的特性,因此在工作过程中,当活塞4受到较大位移的纵向冲击时,可以将绝大部分能量耗散在一级腔室内,以减小对分子弹簧的冲击,提高了设备的抗纵向冲击能力。

[0033]

两个缸体之间通过布置复合膜片5实现腔室的隔绝,避免了动密封,同时与复合膜片5接触的活塞4与连接端盖6拐角处经过圆角处理,增强了设备的可靠性与寿命。

[0034]

疏水金属有机骨架材料层10具有高孔隙率,同时容易塑形,因此可以根据缸体构造自由改变铺设形状、铺设层数与铺设面积。

[0035]

胶泥7与分子弹簧无材料老化与腐蚀问题,工作可靠,维护方便。

[0036]

二级缸体3的外侧同轴固装有套筒12,且所述套筒12与所述导向筒1之间设置有第一缓冲橡胶圈13,所述套筒12与所述二级缸体3之间设置有第二缓冲橡胶圈14。在第一缓冲橡胶圈的作用下使隔振缓冲器可以承受一定的侧向冲击载荷。第二缓冲橡胶圈起到限位缓冲的作用。缓冲橡胶圈的形状不限,即可以根据其具体的位置不同而选用不同形状的缓冲橡胶圈。

[0037]

所述环板8与一级缸体2内壁间隙配合。即环板8与一级缸体2内壁之间留有一定的间隙,在活塞上下运动时配合节流孔起到节流缓冲的作用。

[0038]

一级缸体2的上部开设有导向孔,所述活塞4穿装在所述导向孔内,且一级缸体2的底端与连接端盖6之间以及导向孔的内壁与活塞4之间分别设置有密封圈。如此设计,保证一级腔室的密封性。

[0039]

一级缸体2的侧壁安装有堵头15。方便向一级缸体2内部注入胶泥7。

[0040]

二级缸体3的侧壁安装有单向阀16。用于调节二级密闭腔室的压力。

[0041]

连接端盖6的上部与一级缸体2的内壁之间通过螺纹连接。连接方式简单方便,同时起到螺纹密封的作用。

[0042]

连接端盖6与二级缸体3之间通过若干螺栓固接。连接端盖6上加工若干阶梯孔,用于旋转弹簧垫片及六角螺栓,螺栓的数量优选为六个。

[0043]

活塞4的上部与导向筒1之间通过螺纹连接。如此设计,连接结构简单、连接可靠、装拆方便。

[0044]

工作原理:

[0045]

导向筒1与外接设备连接后,活塞4承受的外载荷不断增大,但由于复合膜片5无法克服二级腔室内的压力,因此装置表现为高刚度,该阶段称为承载段。

[0046]

随着外界压力的不断增加,复合膜片5克服承载压力并开始下行压缩水介质11,当

二级腔室内达到临界压力时,水分子开始侵入疏水金属有机骨架材料层10的纳米级疏水孔,侵入过程遵循laplace毛细管压力方程:

[0047]

p=-2γcosθ/r

[0048]

即水介质11需要克服的毛细管力的大小与孔径r、水的表面张力γ以及液固界面接触角θ有关,因此,一部分动能转化为势能贮存在分子弹簧内部。

[0049]

与此同时,当活塞4下行时,胶泥7会被挤压通过环板8与内壁之间的间隙及(或)塞体的节流孔9,由于流阻的存在导致另一部分动能转化为热能散失掉。而且胶泥7具有小位移时呈小阻尼、大位移时呈大阻尼的特性,因此在工作过程中,当活塞4受到较大位移的纵向冲击时,可以将绝大部分动能耗散在一级腔室内,以减小对分子弹簧的冲击。

[0050]

因此,该阶段装置刚度急剧减小,称为工作段。

[0051]

当导向筒1到达极限位置或疏水金属有机骨架材料层10达到饱和便不再有水侵入纳米级疏水孔,装置刚度急剧增大,该阶段称为限位段。卸载过程为上述过程的逆过程。因此如图5所示,该双料式弹簧隔振缓冲器表现出“高—低—高”的分段刚度特性。

[0052]

本申请在工作过程中表现出高静态刚度、低动态刚度的特性,克服了在重载下低固有频率与小静变形不可兼得的问题,同时具有很强的抗冲击能力,特别适用于低频重载隔振领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1