一种待焊接的管道接头的连接方法与流程

[0001]

本发明属于管道连接件领域,具体涉及一种用于金属管道连接的管道接头及其连接方法。

背景技术:

[0002]

现有用于连接金属水管的金属接头大致包括两代产品。第一代接头产品中,用于防漏水的密封结构为橡胶类密封圈,属于软密封结构。产品中的密封圈容易老化和破损,且高温容易释放毒素,不环保。第二代接头产品与金属水管的连接方式为卡压式,压实密封,属于硬密封结构。第二代产品在安装时需要使用聚四氟乙烯等填料密封,这样会在使用上不方便。

[0003]

如中国专利cn201921339260提供一种管子的密封连接结构,包括设置在管子外的连接件,所述的连接件的端部上间隔设置有多道密封环,在每道密封环的内环面上均设置有减压斜面,减压斜面与减压斜面的倾斜方向保持一致;在连接件外设有锁紧帽,所述的连接件的中端部外表面上成型有供液压钳着力的钳点凸环;所述锁紧帽的一端开设有喇叭状的扩口结构,在预装状态下,管子位于连接件内,锁紧帽的扩口结构的外端口与连接件相接触,当液压钳发力同时作用于锁紧帽和钳点凸环上,连接件经过锁紧帽的扩口结构后被挤压进锁紧帽内形成连接件与管子之间的连接密封结构。该专利连接强度高、密封效果好,使用寿命长;整个连接结构稳定,加工工序少,加工精度要求低,大大降低了加工成本。

[0004]

但该专利提供的接头没有解决需要使用聚四氟乙烯填缝的问题,且该接头仍然需要两个人方能顺利安装。

[0005]

因此,本领域需要提供一种新的管道接头及其连接方法来解决上述问题。

技术实现要素:

[0006]

因此,本发明提供一种待焊接的管道接头的连接方法,所述管道接头用于至少跟一根金属管道相连,所述管道接头包括至少一个外接o型圈(1)、至少一个金属连接头(2)、一个金属接头主体(3)和至少一个金属楔紧帽(4),所述外接o型圈(1)用于所述管道接头与金属管道的连接和密封,所述连接头(2)和接头主体(3)相互套合连接;所述连接头(2)包括接合端(21)和管道端(22),所述接头主体(3)包括主体端(31)和至少一个内接端(32),所述主体端(31)用于管道接头与水龙头或其他工件的连接,或者所述主体端(31)用于连接多个内接端(32),所述内接端(32)用于与接合端(21)套合匹配连接;所述接合端(21)设置有套合环a(25),所述内接端(32)设置有套合环b(35),在管道接头与金属管道连接之前,已套合的管道接头的套合处用于环状焊接固定,以实现管道接头内部构件的固定连接;所述连接头(2)的径向内壁上一体化设置有向管道接头的中轴线方向凸出的环状凸起,所述楔紧帽(4)能够套设在所述连接头(2)的接合端(21)的径向外侧,所述楔紧帽(4)的厚度大于所述连接头(2)的厚度;所述连接头(2)的外壁上包括至少一个斜坡面(23),所述斜坡面为靠近管道端(22)的外径大而靠近接合端(21)的外径小的圆锥台面,所述楔紧帽(4)的内壁上设

置有与所述斜坡面(23)匹配的斜紧面,所述斜紧面同样为一端内径大而另一端内径小的圆锥台面;所述斜坡面(23)和斜紧面配合用于所述楔紧帽(4)顺利地从接合端(21)滑动至所述管道端(22)并使得管道接头将该端的管道锁紧;

[0007]

所述管道接头的连接方法包括:借助工具施力使得所述楔紧帽向管道接头的连接头(2)所在的轴向端部锁紧,在所述斜坡面(23)和斜紧面配合下,所述环状凸起向内压迫在所述金属管道端部的外壁上,形成所述管道接头与金属管道的连接和密封的第一道防线,在管道接头的轴线方向上,所述外接o型圈(1)设置在所述环状凸起的轴向外端,即设置在管道接头上靠近连接头(2)的末端,形成所述管道接头与金属管道的连接和密封的第二道防线;

[0008]

当所述主体端(31)连接的所述其他工件也为金属管道时,所述接头主体(3)的径向内壁上也一体化设置有向管道接头的中轴线方向凸出的环状凸起,所述接头主体(3)的外壁上包括至少一个倾斜面(33),所述倾斜面为靠近主体端(31)的外径大而靠近内接端(32)的外径小的圆锥台面,与接头主体(3)配合的楔紧帽(4)的内壁上同样设置有与所述倾斜面匹配的斜紧面,所述斜紧面同样为一端内径大而另一端内径小的圆锥台面;所述管道接头的连接方法还包括:借助工具施力使得所述楔紧帽向管道接头的接头主体(3)所在的轴向端部锁紧,所述环状凸起向内压迫在所述金属管道端部的外壁上,形成所述管道接头与金属管道的连接和密封的第一道防线,在管道接头的轴线方向上,所述外接o型圈(1)设置在所述环状凸起的轴向外端,即设置在管道接头上靠近接头主体(3)的末端,形成所述管道接头与金属管道的连接和密封的第二道防线。

[0009]

在一种具体的实施方式中,所述管道接头为内外丝接头,所述内外丝接头包括外接o型圈、金属连接头(2)、金属接头主体(3)和金属楔紧帽(4)各一个,且所述主体端(31)为用于管道接头与水龙头或其他工件连接的工件端,且所述工件端设置有内螺纹或外螺纹用于与工件连接。

[0010]

在一种具体的实施方式中,所述管道接头为直通接头,所述主体端(31)也同样用于连接金属管道,即所述其他工件为金属管道,所述直通接头包括两个外接o型圈、一个金属连接头(2)、一个金属接头主体(3)和两个金属楔紧帽(4)。

[0011]

在一种具体的实施方式中,所述管道接头为弯接头,所述弯接头包括两个外接o型圈、两个金属连接头(2)、一个金属接头主体(3)和两个金属楔紧帽(4),所述接头主体(3)包括一个主体端(31)和两个内接端(32),所述两个内接端(32)分别用于与两个连接头(2)的接合端(21)匹配连接。

[0012]

在一种具体的实施方式中,所述管道接头为三通接头,所述三通接头包括三个外接o型圈、三个金属连接头(2)、一个金属接头主体(3)和三个金属楔紧帽(4),所述接头主体(3)包括一个主体端(31)和三个内接端(32),所述三个内接端(32)分别用于与三个连接头(2)的接合端(21)匹配连接。

[0013]

在一种具体的实施方式中,所述接合端(21)为所述连接头(2)外径的小径端,所述管道端(22)为所述连接头(2)外径的大径端,所述小径端包括圆柱形外径面a1,所述大径端包括圆柱形外径面a2,且所述斜坡面(23)设置在这两个圆柱形外径面之间。

[0014]

在一种具体的实施方式中,每个连接头(2)的内壁上均包含至少两个环状凸起,且这两个环状凸起在管道接头的轴向方向上前后排列。

[0015]

在一种具体的实施方式中,所述套合环a(25)为内环或外环,相应所述套合环b(35)为外环或内环。

[0016]

在一种具体的实施方式中,在直通接头尚未安装到不锈钢管道上时,在连接头的径向外侧和两个楔紧帽(4)轴向之间的位置设置限位环(6),使得所述楔紧帽(4)设置为在连接头(2)和接头主体(3)的径向外侧不能沿着所述直通接头的轴向方向滑动。

[0017]

本发明至少具有如下有益效果:

[0018]

1)密封效果好:本发明的管道接头产品的密封以硬密封为主,以o型圈的软密封为辅,安装过程中不需要使用聚四氟乙烯填缝,安装更方便,密封效果更好,同时产品性能更强。

[0019]

2)产品轻,大幅节约原材料成本。

[0020]

3)安装前楔紧帽不会脱落,安装方便。

[0021]

4)安装时,金属管道端部不会从接头中脱落,节约安装工人的数量。

[0022]

5)管道接头的整体测试性能非常好。其拉拔试验和极限承压实验等检测数据都超出国家标准数倍以上。

[0023]

总的来说,本发明中首次采用软硬密封结合的方式,其中硬密封属于金属与金属之间的铆合工艺,杜绝塑料填充,解决塑料或橡胶密封圈老化从而带来漏水隐患的问题;其中软密封首先能确保产品在过渡折弯形变的时候进一步保障产品的密封稳定性,提升水管的安全系数,从而保障用水的安全。而且该软密封的使用还能相应节约接头安装用工数量。此外,本发明中硬密封的密封方向极具特色,使得本发明中管道接头的原材料用量减少。

附图说明

[0024]

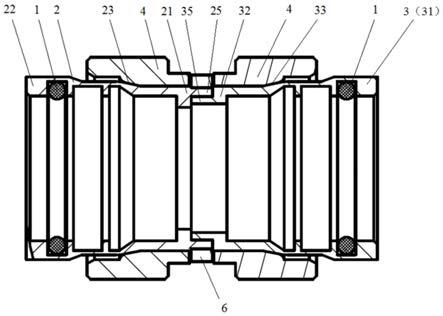

图1为本发明所述管道接头安装前的剖视图(直通接头)。

[0025]

图2为本发明所述管道接头安装前结构的分解立体图(直通接头)。

[0026]

图3为本发明所述管道接头安装前结构的立体图(直通接头)。

[0027]

图4为本发明所述管道接头安装前结构的立体图(内丝接头)。

[0028]

图5为本发明所述管道接头的分解结构立体图(三通接头)。

[0029]

图6为本发明所述管道接头安装前结构的立体图(弯接头)。

具体实施方式

[0030]

如图1~6所示,本发明提供一种待焊接的管道接头的连接方法,所述管道接头用于至少跟一根金属管道相连,所述管道接头包括至少一个外接o型圈(1)、至少一个金属连接头(2)、一个金属接头主体(3)和至少一个金属楔紧帽(4),所述外接o型圈(1)用于所述管道接头与金属管道的连接和密封,所述连接头(2)和接头主体(3)相互套合连接;所述连接头(2)包括接合端(21)和管道端(22),所述接头主体(3)包括主体端(31)和至少一个内接端(32),所述主体端(31)用于管道接头与水龙头或其他工件的连接,或者所述主体端(31)用于连接多个内接端(32),所述内接端(32)用于与接合端(21)套合匹配连接;所述接合端(21)设置有套合环a(25),所述内接端(32)设置有套合环b(35),在管道接头与金属管道连接之前,已套合的管道接头的套合处用于环状焊接固定,以实现管道接头内部构件的固定连接;所述连接头(2)的径向内壁上一体化设置有向管道接头的中轴线方向凸出的环状凸

起,所述楔紧帽(4)能够套设在所述连接头(2)的接合端(21)的径向外侧,所述楔紧帽(4)的厚度大于所述连接头(2)的厚度;所述连接头(2)的外壁上包括至少一个斜坡面(23),所述斜坡面为靠近管道端(22)的外径大而靠近接合端(21)的外径小的圆锥台面,所述楔紧帽(4)的内壁上设置有与所述斜坡面(23)匹配的斜紧面,所述斜紧面同样为一端内径大而另一端内径小的圆锥台面;所述斜坡面(23)和斜紧面配合用于所述楔紧帽(4)顺利地从接合端(21)滑动至所述管道端(22)并使得管道接头将该端的管道锁紧;

[0031]

所述管道接头的连接方法包括:借助工具施力使得所述楔紧帽向管道接头的连接头(2)所在的轴向端部锁紧,在所述斜坡面(23)和斜紧面配合下,所述环状凸起向内压迫在所述金属管道端部的外壁上,形成所述管道接头与金属管道的连接和密封的第一道防线,在管道接头的轴线方向上,所述外接o型圈(1)设置在所述环状凸起的轴向外端,即设置在管道接头上靠近连接头(2)的末端,形成所述管道接头与金属管道的连接和密封的第二道防线;

[0032]

当所述主体端(31)连接的所述其他工件也为金属管道时,所述接头主体(3)的径向内壁上也一体化设置有向管道接头的中轴线方向凸出的环状凸起,所述接头主体(3)的外壁上包括至少一个倾斜面(33),所述倾斜面为靠近主体端(31)的外径大而靠近内接端(32)的外径小的圆锥台面,与接头主体(3)配合的楔紧帽(4)的内壁上同样设置有与所述倾斜面匹配的斜紧面,所述斜紧面同样为一端内径大而另一端内径小的圆锥台面;所述管道接头的连接方法还包括:借助工具施力使得所述楔紧帽向管道接头的接头主体(3)所在的轴向端部锁紧,所述环状凸起向内压迫在所述金属管道端部的外壁上,形成所述管道接头与金属管道的连接和密封的第一道防线,在管道接头的轴线方向上,所述外接o型圈(1)设置在所述环状凸起的轴向外端,即设置在管道接头上靠近接头主体(3)的末端,形成所述管道接头与金属管道的连接和密封的第二道防线。

[0033]

具体地,在管道接头与金属管道连接之前,先将楔紧帽(4)套设在接合端(21)的径向外侧,再从管道接头的内部通孔处对套合处焊接,形成环状焊缝。或者先将楔紧帽(4)套设在接合端(21)的径向外侧,再从管道接头的外部对套合处焊接,形成环状焊缝。

[0034]

在管道接头安装前,现有技术中的管道接头存在楔紧帽脱离管道接头的情况,本发明中通过设计圆柱形外径面a2的直径大于圆柱形外径面a1的直径,使得运输过程中的楔紧帽保持位于管道接头的轴向中部,从而从设计上便解决了楔紧帽脱落滑出至管道接头外的问题。转运时更方便,安装时也更方便。

[0035]

本发明中,所述金属管道以及金属接头的材质均可以自由选择不锈钢、铜质或铸铁。

[0036]

本发明提供第三代金属接头产品,其与金属水管连接时不再需要使用聚四氟乙烯。

[0037]

本发明与专利cn201921339260至少具备如下区别:本发明中的楔紧帽4设置在管道接头的轴向中部位置,在轴向上它位于连接头2以及接头主体3的中间。也就是说本发明的楔紧帽4设置在轴向内部,而专利cn201921339260的锁紧帽1设置在接头的轴向端部。其次,因两种管接头的结构不同,也使得二者在管接头安装时,其安装方式不同。具体地,专利cn201921339260是锁紧帽3在轴向上逐渐靠近接头轴向中心点位置运动,即远离连接件2一端运动,而挤压连接件2并锁紧管子。而本发明是楔紧帽4在轴向上逐渐远离管道接头中心

点位置运动,即靠近连接头2一端运动,而挤压连接头2,进而锁紧管子。

[0038]

此外,本发明至少具备如下特点:

[0039]

1)接头与管道的密封:第一道密封是硬密封,具体是从连接头(2)的径向内侧壁上向内凸出的两道金属环,这两道金属环在接头的轴向上前后排列。第二道密封是软密封,具体是设置在所述金属环的接头轴向外侧的o型圈,即所述外接o型圈。因此,该外接o型圈只起到保险作用,它一般不会接触到管道中的液体,大幅延长了其寿命。该外接o型圈另外还有其他两个作用,一个是当管道弯折30

°

以内进行安装时,原硬密封容易失效,此时所述外接o型圈起到主要的密封效果。另一个是当在管道上安装接头时,所述外接o型圈具备弹性,管道端部插入接头内与o型圈之间形成摩擦,能有效防止管道滑出而脱落至接头外,因此本发明中的管道接头只需要一个工人即可完成安装。

[0040]

2)接头的结构决定其安装方式不同:现有技术中接头与金属管道的连接方式均是从接头的轴向端部位置向接头的轴向中心位置推送,即向远离连接头2的一端推送,例如专利cn201921339260中的安装方式。而本发明中接头与金属管道的连接方式为从接头的中心位置向接头的轴向端部位置拉拔,即向靠近连接头2的一端拉拔,具体是使用工具拉拔所述楔紧帽4,本发明中的操作方式使得接头的安装更为轻松可靠。具体地,现有技术接头中的锁紧帽需要使用安装工具导向,而本发明中的楔紧帽是由接头本身内部的结构导向,具体是由连接头(2)的外壁面导向。本发明中所述楔紧帽4的内壁与所述连接头2的外壁至少在一段轴向长度上匹配,再加上外接o型圈的使用,因而本发明的接头在安装时,只需要一个人操作即可完成。而现有的管道接头在安装时,需要一个人手扶,而另一个人操作工具方能将接头装好。

[0041]

3)产品结构和安装方式的不同使得本发明所述管道接头的总长度可以更短,节约用材:因为安装方式的改变,安装时轴向由外而内更改为轴向由内而外,在两种产品同样的滑动行程条件下,本发明的管道接头产品可以更短。例如,同样用途且相同厚度的管道接头产品,因为接头的轴向尺寸变短,可以使得dn20管道接头的总重量降低13%到37%左右。也就是说,本发明中的接头产品在不牺牲任何产品性能的前提下,能显著节约原材料成本。

[0042]

水管接头的常见性能测试包括如下几种:

[0043]

1、拉拔试验:拉拔试验是用来检测管件连接的抗拉拔力性能的,抗拉性能越强,水管在实际使用中抵抗外力破坏的能力越强。试验方式是在管道接头的端部接上长度为300mm的薄壁金属管接通,组成一组试样,将试样固定在拉伸试验机上。进行拉拔试验时,以2mm/min的速度进行拉伸,测定试样断开时的最大拉伸力。gb/t19228.1-2011规定的管件的最小抗拉阻力,如公称通径dn20的接头,其最小抗拉阻力为3.46kn;公称通径dn50的接头,其最小抗拉阻力为9.72kn;公称通径dn100的接头,其最小抗拉阻力为35kn。

[0044]

经检测,本发明提供的如图3所示的公称通径dn20的等径直通管道接头的最小抗拉阻力即可达到6kn以上。

[0045]

2、振动试验:水管振动试验是模拟水管连接口在水锤作用力下,产生的抖动和振动对水管带来的破坏影响。gb/t19228.1-2011规定:将接头与长500mm以上的管材连接,组成试样,向内部封入1.7mpa的水压,持续振动100万次,不得有渗漏、脱落及其它异常。其中规定的振动条件为振幅在正负2.5mm间,振动频率为600次每分钟。

[0046]

经检测,本发明提供的如图3所示的公称通径dn20的等径直通管道接头在持续振

动120万次以上均不会出现任何异常。

[0047]

3、水压弯曲挠角试验:它是用来检测管件连接的弯曲性能,折弯角度越大,水管在实际使用中抵抗外力破坏的能力越强。gb/t19228.1-2011规定接头与长800mm以上的管材连接,组成试样,注入清水升压至1.7mpa,试件管件口加荷重,弯曲至指定要求,不得有渗漏、脱落及其它异常。对公称通径dn20的接头,其折弯角度的要求为30

°

;对公称通径dn50的接头,其折弯角度的要求为20

°

;对公称通径dn100的接头,其折弯角度的要求为15

°

。

[0048]

经检测,本发明提供的如图3所示的公称通径dn20的等径直通管道接头的折弯角度可以达到35

°

。

[0049]

4、极限承压试验:对包含水管和接头的试样灌水,测试该试样能承受的极限压力。gb/t19228.1-2011规定公称通径dn20的接头,其需要承受的极限压力为2.5mpa。

[0050]

经检测,本发明提供的如图3所示的公称通径dn20的等径直通管道接头,能承受的极限压力达到10mpa以上。

[0051]

从上述试验可见,本发明提供的管道接头的各项测验性能均明显超过国家标准。该管道接头的寿命更长,使用更安全。

[0052]

以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演和替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1