传动辊组件及传动设备的制作方法

1.本实用新型涉及传动技术领域,特别涉及一种传动辊组件及传动设备。

背景技术:

2.传动是设备的重要组成部分,传动辊是传动的一种重要形式。生产中,一些设备需要传输高温工件、或者设备自身需要加热被传输工件,传动辊工作在高温环境下。由于传动辊通常采用金属管、陶瓷、石英等耐高温材料加工制作,当采用金属管加工时,由于金属热膨胀系数大,传动辊在温度变化时会发生轴向和径向尺寸的变化,影响传输精度;当采用陶瓷、石英加工时,由于陶瓷、石英的硬脆特性和辊轴自身沿轴向截面尺寸变化的结构特性,可能会造成传动辊的损坏,影响传动辊组件的正常使用。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种传动辊组件,以解决在高温环境中金属辊由于热膨胀系数大影响传输精度和陶瓷、石英辊可能会损坏的难题,提高传动精度。

4.本实用新型还提出一种具有上述传动辊组件的传动设备。

5.根据本实用新型第一方面的实施例的传动辊组件,包括:传动轴;固定件,固定设置于所述传动轴的一端;活动件,设置于所述传动轴上,所述活动件能够沿所述传动轴的轴向移动;辊体,套设在所述传动轴上,所述辊体的一端与所述固定件固定连接,所述辊体的另一端与所述活动件固定连接;弹性补偿机构,安装在所述传动轴的另一端,所述弹性补偿机构的一端与所述活动件弹性抵接。

6.根据本实用新型实施例的传动辊组件,至少具有如下有益效果:通过在传动轴上设置弹性补偿机构,在传动辊工作温度范围内,弹性件始终保持压缩力。当传动辊工作温度变化时,由于热膨胀系数的差异,传动轴的长度变化量大于辊体的长度变化量,伸长量的差值由弹性件伸缩补偿,辊体相对于固定轴承座的位置不变(或变化很小),因而可以提高传输精度,并且可防止采用陶瓷、石英材料制作的辊体因热膨胀而损坏。

7.根据本实用新型的一些实施例,所述弹性补偿机构包括:压紧端盖,固定安装在所述传动轴上;弹性件,套设在所述传动轴上,所述弹性件的一端与所述压紧端盖弹性抵接,所述弹性件的另一端与所述活动件弹性抵接。

8.根据本实用新型的一些实施例,所述压紧端盖包括:第一连接筒体,所述第一连接筒体套装在所述传动轴上,并与所述传动轴固定连接;抵接板,设置在所述第一连接筒体上,并沿所述第一连接筒体的径向向外延伸,所述弹性件与所述抵接板弹性抵接。

9.根据本实用新型的一些实施例,所述第一连接筒体上设有第一连接孔,所述传动轴的对应部位设有第二连接孔,所述第一连接筒体通过穿设于所述第一连接孔和第二连接孔的紧固件与所述传动轴固定连接。

10.根据本实用新型的一些实施例,所述固定件包括:第一挡板,固定设置在所述传动

轴上,并沿所述传动轴的径向向外延伸;至少两块第一夹持板,至少两块所述第一夹持板设置在所述第一挡板的周缘,并沿所述传动轴的轴向延伸,所述第一夹持板具有与所述辊体表面形状对应的夹持弧面,至少两块所述第一夹持板的夹持弧面形成能够容纳所述辊体端部的第一容纳腔,相邻两块所述第一夹持板上对应设有第一安装耳。

11.根据本实用新型的一些实施例,所述活动件包括:第二连接筒体,套设于所述传动轴,所述第二连接筒体与所述传动轴间隙配合;第二挡板,固定设置在所述第二连接筒体上,并沿所述第二连接筒体的径向向外延伸;至少两块第二夹持板,至少两块所述第二夹持板设置在所述第二挡板的周缘,并沿所述传动轴的轴向延伸,所述第二夹持板具有与所述辊体表面形状对应的夹持弧面,至少两块所述第二夹持板的夹持弧面形成能够容纳所述辊体端部的第二容纳腔,相邻两块所述第二夹持板上对应设有第二安装耳。

12.根据本实用新型的一些实施例,所述第一挡板和所述第二挡板中至少一个的表面设有通孔,所述通孔与所述辊体的内腔连通。

13.根据本实用新型的一些实施例,所述传动轴配置为管状,所述传动轴的管壁上设有通气孔,所述通气孔与所述辊体的内腔连通。

14.根据本实用新型的第二方面实施例的传动设备,包括有本实用新型上述第一方面任一实施例的传动辊组件。

15.根据本实用新型实施例的传动设备,至少具有如下有益效果:通过在传动轴上设置弹性补偿机构,在传动辊工作温度范围内,弹性件始终保持压缩力。当传动辊工作温度变化时,由于热膨胀系数的差异,传动轴的长度变化量大于辊体的长度变化量,伸长量的差值由弹性件伸缩补偿,辊体相对于固定轴承座的位置不变(或变化很小),因而可以提高传动设备的传输精度,并且可防止采用陶瓷、石英材料制作的辊体因热膨胀而损坏。

16.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

17.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

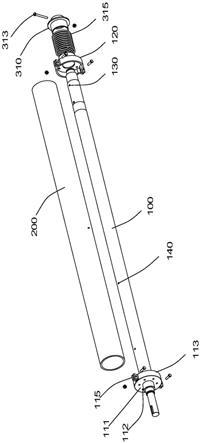

18.图1为本实用新型实施例的传动辊组件的立体示意图;

19.图2为本实用新型实施例的传动辊组件的立体爆炸图;

20.图3为本实用新型实施例的传动辊组件的安装结构示意图;

21.图4为本实用新型实施例的传动辊组件的安装结构爆炸示意图;

22.图5为本实用新型实施例的传动辊组件的剖视图;

23.图6为本实用新型实施例的传动辊组件的活动件的立体示意图;

24.图7为本实用新型实施例的传动辊组件的压紧端盖的立体示意图。

25.附图标记:

26.传动轴100、固定件110、第一挡板111、通孔112、第一夹持板113、第一容纳腔114、第一安装耳115、活动件120、第二连接筒体121、第二挡板122、第二夹持板123、第二容纳腔124、第二安装耳125、第二连接孔130、通气孔140;

27.辊体200;

28.弹性补偿机构300、压紧端盖310、第一连接筒体311、第一连接孔312、紧固件313、抵接板314、弹性件315;

29.固定轴承座400、滑动轴承座500。

具体实施方式

30.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

31.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.在本实用新型的描述中,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

33.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

34.参照图1、图2,本实用新型的实施例的传动辊组件,包括传动轴100、辊体200、固定件110、活动件120和弹性补偿机构300。

35.如图所示,固定件110固定设置于传动轴100的一端,活动件120设置于传动轴100上,并且活动件120能够沿传动轴100的轴向移动,辊体200套设在传动轴100上,其中辊体200的一端与固定件110固定连接,辊体200的另一端与活动件120固定连接;弹性补偿机构300安装在传动轴100的另一端,弹性补偿机构的一端与活动件120弹性抵接,在传动辊工作温度范围内,弹性件315始终保持压缩力。当传动辊工作温度变化时,由于热膨胀系数的差异,传动轴100的长度变化量大于辊体200的长度变化量,伸长量的差值由弹性件315伸缩补偿,辊体200相对于固定轴承座400的位置不变(或变化很小),因而可以提高传输精度,并且可防止采用陶瓷、石英材料制作的辊体200因热膨胀而损坏。

36.参照图2、图7,在本实用新型的一些实施例中,弹性补偿机构300包括压紧端盖310和弹性件315,压紧端盖310固定安装在传动轴100上,弹性件315套设在传动轴100上,具体地,在本实施例中,如图所示,弹性件315采用的是弹簧,其中弹簧的一端与压紧端盖310弹性抵接,弹簧的另一端与活动件120弹性抵接。由此,此结构的弹性补偿机构300结构简单,装配方便。在一些实施例中,弹性件315还可采用耐高温的弹性材料制成,在此不作详述。

37.参照图7,在本实用新型的一些实施例中,压紧端盖310包括第一连接筒体311和抵接板314,第一连接筒体311套装在传动轴100上,并与传动轴100固定连接;抵接板314设置在第一连接筒体上,并沿第一连接筒体311的径向向外延伸,弹性件315与抵接板314弹性抵接,采用上述压紧端盖310,既方便压紧端盖310的装配,又便于与弹性件315的弹性抵接,而且,结构简单,加工方便。

38.参照图5,本实用新型的一些实施例中,第一连接筒体311上设有第一连接孔312,传动轴100的对应部位设有第二连接孔130,第一连接筒体311通过穿设于第一连接孔312和第二连接孔130的紧固件313与传动轴100固定连接,由此,便于压紧端盖310与传动轴100的固定连接。

39.可以理解的是,压紧端盖310与传动轴100的固定连接还可采用本领域常用的结构,如键销配合的结构,在此不作详述。

40.参照图1、图2,在本实用新型的一些实施例中,固定件110包括第一挡板111以及两块第一夹持板113,第一挡板111固定设置在传动轴100上,并沿所述传动轴100的径向向外延伸,两块第一夹持板113设置在第一挡板111的周缘,并沿传动轴100的轴向延伸,第一夹持板113具有与辊体200表面形状对应的夹持弧面,两块第一夹持板113的夹持弧面形成能够容纳辊体200端部的第一容纳腔114,两块第一夹持板113上对应设有第一安装耳115,辊体200端部容纳在第一容纳腔114后,通过紧固件如螺栓、螺钉锁紧第一安装耳115,使两块第一夹持板113夹紧辊体200,从而达到固定辊体200的目的。

41.可以理解的是,第一挡板111与传动轴100的固定连接可通过如螺栓、键销等连接件来实现,也可采用如一体成型、焊接的方式将第一挡板111与传动轴100形成一体式结构。

42.在一些实施例中,第一夹持板113可以设置成三块、四块或更多,在此不作详述。

43.参照图1、图2、图6,在本实用新型的一些实施例,活动件120包括第二连接筒体121、第二挡板122以及两块第二夹持板123,第二连接筒体121套设于传动轴100,第二连接筒体121与传动轴100间隙配合,从而使活动件120可沿传动轴100的轴向移动。第二挡板122固定设置在第二连接筒体121上,并沿第二连接筒体121的径向向外延伸;两块第二夹持板123设置在第二挡板122的周缘,并沿传动轴100的轴向延伸,第二夹持板123具有与辊体200表面形状对应的夹持弧面,两块第二夹持板123的夹持弧面形成能够容纳辊体200端部的第二容纳腔124,两块第二夹持板123上对应设有第二安装耳125。辊体200端部容纳在第二容纳腔124后,通过紧固件如螺栓、螺钉锁紧第一安装耳115,使两块第二夹持板123夹紧辊体200,从而达到固定辊体200的目的。

44.在一些实施例中,第二夹持板123可以设置成三块、四块或更多,在此不作详述。

45.参照图1、图2、图5、图6,在本实用新型的一些实施例中,第一挡板111和第二挡板122的表面设有通孔112,通孔112与辊体200的内腔连通,设置通孔112是用于气体流通,当传动辊组件在高温环境下工作时,辊体200内腔中的高温空气可从通孔112排出,从而防止辊体200内腔中的空气高温膨胀时损坏辊体200。

46.参照图2,在本实用新型的一些实施例中,传动轴100配置为管状,传动轴100的管壁上设有通气孔140,通气孔140与辊体200的内腔连通,从而使传动轴100内腔和辊体200内腔通过通气孔140和通孔112与外界连通,方便气体流通,当传动辊组件在高温环境下工作时,传动轴100和辊体200内腔中的高温空气可从通孔112排出,从而防止辊体200内的空气高温膨胀时损坏辊体200。

47.可以理解的是,通过也可以只设置在第一挡板111或第二挡板122的表面,只要能实现使传动轴100内腔和辊体200内腔通过通气孔140和通孔112与外界连通即可。

48.参照图3、图4,针对以上说明,为了使本实用新型简单易懂,下面结合图3和图4对本实用新型实施例的传动辊组件的工作原理进行说明。

49.传动辊组件在工作中,左端轴承与固定轴承座400无相对位移,右端轴承在滑动轴承座500中可以沿轴线方向滑动。辊体200一端通过传动轴100上的固定件110和活动件120固定在传动轴100上,通过螺栓预紧第一夹持板113上的第一安装耳115和第二夹持板123上的第二安装耳125,使第一夹持板113和第二夹持板123保持对辊体200的夹紧力。活动件120可以沿传动轴100的轴向方向滑动。压紧端盖310通过穿设于第一连接筒体311上的第一连接孔312和传动轴100的对应部位的第二连接孔130内的螺栓固定在传动轴100上,压紧端盖310和活动件120之间安装弹簧,在传动辊工作温度范围内,弹簧始终保持压缩力。当传动辊工作温度变化时,由于热膨胀系数的差异,传动轴100的长度变化量大于辊体200的长度变化量,伸长量的差值由弹簧伸缩补偿,因而辊体200相对于固定轴承座400的位置不变(或变化很小),可以提高传输精度。

50.根据本实用新型的第二方面实施例的传动设备,包括有本实用新型上述任一实施例的传动辊组件;本实用新型实施例的传动设备通过在传动轴100上设置弹性补偿机构300,在传动辊工作温度范围内,弹性件315始终保持压缩力。当传动辊工作温度变化时,由于热膨胀系数的差异,传动轴100的长度变化量大于辊体200的长度变化量,伸长量的差值由弹性件315伸缩补偿,辊体200相对于固定轴承座400的位置不变(或变化很小),因而可以提高传动设备的传输精度,并且可防止采用陶瓷、石英材料制作的辊体200因热膨胀而损坏。

51.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

52.当然,本实用新型并不局限于上述实施方式,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1