一种压缩机用阀座的制作方法

1.本实用新型涉及压缩机技术领域,尤其是涉及一种压缩机用阀座。

背景技术:

2.活塞式压缩机一般由壳体、电动机、曲轴、活塞和缸体等组成,活塞在曲轴的驱动下在缸体内进行往复运动形成吸气和排气两个过程。

3.现有公告号为cn208268035u的中国专利,其公开了一种排气阀阀座,包括阀板、设置在阀板上以封闭阀板上排气孔的阀片,以及对阀片进行限制的限位器;所述限位器包括限位片和两个固定杆,两个固定杆依次穿过限位片、阀片与所述阀板固定连接,限位片上与所述排气孔对应的端部自然向上或弯折向上翘起。

4.采用上述方案,能够防止阀片蠕变过度发生变形,提高了阀片的使用寿命;但在实际应用时存在以下问题:由于该阀座只能用于排气,对于活塞式压缩机来说,吸气部位还需要设置吸气阀座,两个阀座增加了压缩机的安装体积,存在待改进之处。

技术实现要素:

5.针对上述技术问题,本实用新型目的在于提出一种压缩机用阀座,将进气和出气作业集成于相互叠置的第一阀板和第二阀板上,有效减少压缩机的体积。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种压缩机用阀座,包括相互叠置的第一阀板和第二阀板,所述第一阀板位于靠近活塞缸体的一侧,所述第一阀板和第二阀板上均开设有进气孔和出气孔,且两所述进气孔相连通,两所述出气孔相连通,所述第一阀板和第二阀板之间位于进气孔和出气孔之间分别设置有用于密封进气孔的进气阀片和用于密封出气孔的出气阀片,且所述第一阀板上设置有用于对进气阀片进行限制的进气限制件,所述第二阀板上设置有用于对出气阀片进行限制的出气限制件。

8.通过采用上述技术方案,利用第一阀板上的进气限制件对进气阀片进行限制调节,控制进气孔的进气量,同理,利用第二阀板上的出气限制件对出气阀片进行限制调节,控制出气孔的出气量,即将进气和出气作业集成于相互叠置的第一阀板和第二阀板上,有效减少压缩机的体积。

9.本实用新型在一较佳示例中可以进一步配置为:所述进气限制件设置为进气限位槽,所述进气限位槽相对于第二阀板呈下凹设置,所述进气阀片嵌设在进气限位槽中,且所述进气阀片与进气限位槽下凹处的底壁之间留有第一形变间隙,所述第一阀板上的进气孔位于进气限位槽下凹处的一侧并与第一形变间隙相连通,所述第二阀板上的进气孔面积小于进气阀片的面积,所述进气阀片封盖第二阀板上的进气孔。

10.通过采用上述技术方案,当实际进气时,进气气流达到一定气压时,进气气流会由上至下地下压位于进气限位槽中的进气阀片,使得进气阀片在第一形变间隙中发生弯曲至下凹状态,直至与进气限位槽的底壁相贴合,此时,便解除了进气阀片对第二阀板上进气孔

的封盖作用,使得气流从第二阀板中的进气孔流通至第一阀板上的进气孔,进而实现单向进气作业,且进气限位槽的底壁对进气阀片具有限位固定的作用,使得进气阀片不会落入缸体的活塞腔室中,且无需在第一阀板上开设有用来连接其它连接部件以固定进气阀片的第二连接孔,有助于提高第一阀板的结构强度。

11.本实用新型在一较佳示例中可以进一步配置为:所述出气限位件设置为出气限位槽,所述出气限位槽相对于第一阀板呈下凹设置,所述出气阀片嵌设在出气限位槽中,且所述出气阀片与出气限位槽下凹处的底壁之间留有第二形变间隙,所述第二阀板上的出气孔位于出气限位槽下凹处的一侧并与第二形变间隙相连通,所述第一阀板上的出气孔面积小于出气阀片的面积,所述出气阀片封盖第一阀板上的出气孔。

12.通过采用上述技术方案,当实际出气时,出气气流达到一定气压时,出气气流会由下至上地顶起位于出气限位槽中的出气阀片,使得出气阀片在第二形变间隙中发生向上弯曲至上凹状态,直至与出气限位槽的底壁相贴合,此时,便解除了出气阀片对第一阀板上出气孔的封盖作用,使得出气气流从第一阀板中的出气孔流通至第一阀板上的出气孔,进而实现单向出气作业;出气限位槽的底壁对出气阀片具有限位固定的作用,使得出气阀片不会脱离第二阀板,且无需在第二阀板上开设有用来连接其它连接部件以固定出气阀片的第二连接孔,有助于提高第二阀板的结构强度。

13.本实用新型在一较佳示例中可以进一步配置为:所述第一阀板和第二阀板之间位于进气孔和出气孔的周侧设置有密封垫。

14.通过采用上述技术方案,利用在第一阀板和第二阀板之间位于进气孔和出气孔周侧设置的密封垫,有助于防止气流从第一阀板和第二阀板之间的间隙中流失,进而提高第一阀板与第二阀板之间的密封性。

15.本实用新型在一较佳示例中可以进一步配置为:所述第二阀板上开设有密封槽,所述密封垫嵌入密封槽中,且所述密封垫相对的两侧分别抵紧第一阀板和第二阀板。

16.通过采用上述技术方案,将密封垫嵌入密封槽中,一方面,具体实现了密封垫在第一阀板和第二阀板上的安装方式,另一方面,进一步提高了密封对进气孔和出气孔之间的密封效果。

17.本实用新型在一较佳示例中可以进一步配置为:所述第一阀板和第二阀板靠近其外缘处均开设有用于与缸体顶盖相固定连接的紧固孔。

18.通过采用上述技术方案,使用中,位于第二阀板的上方还设置有缸体的顶盖,在安装第一阀板和第二阀板时,直接由上至下地将紧固螺栓依次穿设缸体的顶盖、第一阀板和第二阀板并通过螺纹将三者固定在缸体上,该种连接方式,方便快捷,且有助于提高第一阀板和第二阀板之间的紧固性。

19.本实用新型在一较佳示例中可以进一步配置为:所述第一阀板和第二阀板上均开设有用于实现第一阀板和第二阀板相固定的固定第二连接孔。

20.通过采用上述技术方案,在安装第一阀板和第二阀板时,利用第一阀板和第二阀板上的固定第二连接孔,采用螺栓将第二阀板固定在第一阀板上,以实现第一阀板和第二阀板的可拆卸固定。

21.本实用新型在一较佳示例中可以进一步配置为:所述第一阀板上的进气孔至少设置两个,两所述进气孔分别位于进气限位槽相对的两侧。

22.通过采用上述技术方案,将第一阀板的进气孔至少设置有两个,增加负压进气的进气量。

23.本实用新型在一较佳示例中可以进一步配置为:所述第二阀板上的出气孔至少设置有两个,两所述出气孔分别位于出气限位槽相对的两侧。

24.通过采用上述技术方案,第二阀板上的出气孔至少设置有两个,增加高压出气的出气量。

25.与现有技术相比,本实用新型的有益效果如下:

26.将进气和出气作业集成于相互叠置的第一阀板和第二阀板上,有效减少压缩机的体积;

27.利用均呈下凹设置的进气限位槽和出气限位槽,对进气阀片和出气阀片不仅具有调节形变的作用,还对进气阀片和出气阀片具有限位固定的作用。

附图说明

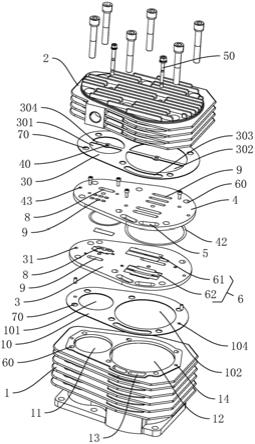

28.图1主要体现本实施中的压缩机用阀座配合现有技术中的双缸式压缩机使用的爆炸示意图一;

29.图2主要体现本实施中的压缩机用阀座配合现有技术中的双缸式压缩机使用的爆炸示意图二;

30.图3为本实施例主要体现压缩机用阀座结构的爆炸示意图一;

31.图4为本实施例主要体现压缩机用阀座结构的爆炸示意图二;

32.图5为本实施例主要体现压缩机用阀座结构的剖视图;

33.附图标记:1、缸体;11、第一活塞槽;12、第二活塞槽;13、排出通道;14、第一定位孔;2、缸体顶盖;21、第一分离腔;22、第二分离腔;3、第一阀板;31、第三定位孔;4、第二阀板;41、密封槽;42、密封垫;43、第四定位孔;5、排气孔;6、进气组件;61、进气阀片;62、进气限制件;621、第一形变间隙;7、出气组件;71、出气阀片;72、出气限制件;721、第二形变间隙;8、进气孔;9、出气孔;10、第一垫片;101、第一贯通槽;102、第二贯通槽;103、第三贯通槽;104、第二定位孔;20、紧固孔;30、第二垫片;301、第四贯通槽;302、第五贯通槽;303、第六贯通槽;304、隔离条;40、第一连接孔;50、连接螺栓;60、第二连接孔;70、贯穿孔。

具体实施方式

34.以下结合附图对本实用新型作进一步详细说明。

35.如图1和图2所示,一种压缩机用阀座,本实施例中的阀座应用于现有技术中的双缸式压缩机,该压缩机包括缸体1和缸体顶盖2,缸体1包括第一活塞槽11和第二活塞槽12,第一活塞槽11水平截面的面积小于第二活塞槽12水平截面的面积,本实施例中的阀座位于活塞缸体1与缸体顶盖2之间,该阀座包括呈上下相互叠置的第一阀板3和第二阀板4,第一阀板3靠近活塞缸体1的一侧,第一阀板3和第二阀板4的形状均与缸体1水平截面的形状相适配,且该缸体1中开设有用于将最终压缩后气体排出的排出通道13,对应地,第一阀板3和第二阀板4上均开设有排气孔5,该排气孔5为两个呈弧形设置的条形孔,排气孔5与缸体1的出气通道相连通;第一阀板3对应第一活塞槽11和第二活塞槽12设置有进气组件6和出气组件7,同理,第二阀板4对应第一活塞槽11和第二活塞槽12设置有进气组件6和出气组件7。

36.实际使用中,将第一活塞槽11和第二活塞槽12端口的进气和出气作业集成于相互叠置的第一阀板3和第二阀板4上,有效减少压缩机的体积。

37.由于该阀座上对应第一活塞槽11和第二活塞槽12的进气组件6和出气组件7的连接方式以及对应的进气和出气方式均相同,现对应第一活塞槽11上方的进气组件6和出气组件7以及对应第一活塞槽11的进气和出气方式进行阐述。

38.如图3和图4所示,进气组件6包括用于封闭进气孔8的进气阀片61和用于对进气阀片61限制的进气限制件62,第一阀板3和第二阀板4上均开设有进气孔8,进气阀片61为长方体状的片体结构,进气阀片61的面积大于第二阀板4上进气孔8的面积,对第二阀板4上的进气孔8起到封闭的作用;进气限制件62设置为进气限位槽,进气限位槽开设在第一阀板3上,进气限位槽的形状与进气阀片61的形状相适配,且进气限位槽的底壁相对第二阀板4呈弧形下凹设置,进气阀片61嵌设在进气限位槽中,且进气阀片61的中部与进气限位槽下凹处的底壁之间留有第一形变间隙621(参见图5),第一阀板3上的进气孔8设置有多个,本实施第一阀板3上的进气孔8设置有六个,六个进气孔8对称分布在进气限位槽宽度方向的两侧并与进气限位槽的第一形变间隙621相连通。

39.实际使用中,当第一活塞槽11内不进气时,从第一阀板3进气孔8流出的气流在进气阀片61的封闭作用下,气流不会流入第二阀板4的进气孔8中,当第一活塞槽11内进入气流时并达到一定气压时,进气气流会由上至下地下压位于进气限位槽中的进气阀片61,使得进气阀片61在第一形变间隙621中发生弯曲至下凹状态,直至与进气限位槽的底壁相贴合,此时,便解除了进气阀片61对第二阀板4上进气孔8的封盖作用,使得气流从第二阀板4中的进气孔8流通至第一阀板3上的进气孔8,进而实现单向进气作业。

40.出气组件7包括用于封闭出气孔9的出气阀片71和用于对出气阀片71限制的出气限制件72,第一阀板3和第二阀板4上均开设有出气孔9,出气阀片71为长方体状的片体结构,出气阀片71的面积大于第一阀板3上出气孔9的面积,对第一阀板3上的出气孔9起到封闭的作用;出气限制件72设置为出气限位槽,出气限位槽开设在第二阀板4上,出气限位槽的形状与出气阀片71的形状相适配,且出气限位槽的底壁相对第一阀板3呈弧形下凹设置,出气阀片71嵌设在出气限位槽中,且出气阀片71的中部与出气限位槽下凹处的底壁之间留有第二形变间隙721(参见图5),第二阀板4上的出气孔9设置有多个,本实施第一阀板3上的出气孔9设置有六个,六个出气孔9对称分布在出气限位槽宽度方向的两侧并与出气限位槽的第二形变间隙721相连通。

41.实际使用中,当第一活塞槽11内不出气时,从第二阀板4出气孔9流入的气流在出气阀片71的封闭作用下,气流不会流入第一阀板3的出气孔9中;当第一活塞槽11内排出气流时并达到一定气压时,出气气流会由下至上地顶住位于出气限位槽中的出气阀片71,使得出气阀片71在第二形变间隙721中发生弯曲至上凹状态,直至与出气限位槽的底壁相贴合,此时,便解除了出气阀片71对第一阀板3上出气孔9的封盖作用,使得气流从第一阀板3中的出气孔9流通至第二阀板4上的出气孔9,进而实现单向出气作业。

42.由于第二活塞槽12的截面面积大于第一活塞槽11的截面面积,使得第二活塞内达到的气压、进气和出气量均大于第一活塞槽11内的压、进气和出气量,因此,位于第二活塞槽12上方的进气孔8和出气孔9均大于第一活塞槽11上方的进气孔8和出气孔9,且第一阀板3上进气限位槽设置有两个,两个进气限位槽呈平行间隔设置,对应的第一阀板3上的进气

孔8设置有三个,三个进气孔8均依次开设在两个进气限位槽宽度方向的两侧,其中,对应的进气限位槽和出气限位槽对应设置有两个,对应进气限位槽的位置,第二阀板4上的进气孔8设置有两个;

43.同理,第二阀板4上的出气限位槽设置有两个,两个出气限位槽呈平行间隔设置,对应的第二阀板4上的出气孔9设置有三个,三个出气孔9均依次开设在两个出气限位槽宽度方向的两侧,其中,对应出气限位槽的位置,第二阀板4上的出气孔9设置有两个。

44.如图1和图2所示,为提高第一阀板3和第二阀板4之间的密封性,第二阀板4靠近第一阀板3的一侧开设有密封槽41,密封槽41呈环形设置,且密封槽41设置有两个,两个密封槽41分别位于第一活塞槽11和第二活塞槽12的上方,两个密封槽41大小不同,且位于第一活塞槽11上方的进气孔8、出气孔9、进气组件6和出气组件7分别位于其中一个密封槽41的中部位置;位于第二活塞槽12上方的进气孔8、出气孔9、进气组件6和出气组件7分别位于另一个密封槽41的中部位置;两个密封槽41内嵌设有密封垫42,任一密封垫42相对的两侧分别抵紧在第一阀板3和第二阀板4上,实现密封作用。

45.现有技术中的双缸压缩机,为提高第一阀板3与缸体1之间的密封性,位于第一阀板3与缸体1之间设置有第一垫片10,第一垫片10与第一阀板3的形状相适配,缸体1位于第一活塞槽11和第二活塞槽12的槽口处开设有第一定位孔14,第一定位孔14设置有两个,第一垫片10上分别开设有与第一活塞槽11和第二活塞槽12以及出气通道相对应的第一贯通槽101和第二贯通槽102以及第三贯通槽103,第一垫片10上对应第一定位孔14的数量和位置开设有第二定位孔104,同理,第一阀板3上对应第二定位孔104的位置开设有第三定位孔31,第二阀板4上对应第三定位孔31的位置开设有第四定位孔43;实际安装中,在两个第一定位孔14内插接定位柱,再利用第一定位孔14内的定位柱依次插接第一垫片10上的两个第二定位孔104、第一阀板3上的两个第三定位孔31以及第二阀板4上的两个第四定位孔43,以实现第一垫片10相对的两侧与缸体1和第一阀板3的固定,以及第一阀板3与第二阀板4之间的固定。

46.第一阀板3和第二阀板4上对应两个密封槽41的内部位置还开设有紧固孔20,任一密封槽41中的紧固孔20均设置有两个,两个紧固孔20关于密封槽41的中心呈中心对称设置;实际安装时,在第一定位孔14和第二定位孔104内插接定位柱将第一阀板3与缸体1相定位固定后,利用螺栓穿过第二阀板4上的紧固孔20,然后通过螺纹连接在第一阀板3上的紧固孔20上,实现第一阀板3和第二阀板4之间的固定。

47.为提高第二阀板4与缸体顶盖2之间的密封性,第二阀板4与缸体顶盖2之间设置有第二垫片30,缸体顶盖2对应第一活塞槽11和第二活塞槽12的位置开设有呈开口向下的第一分离腔21和第二分离腔22中,且第一分离腔21和第二分离腔22内均分隔为进气腔和出气腔,第二垫片30对应顶盖的两个分离腔的位置和出气通道分别开设有第四贯通槽301和第五贯通槽302以及第六贯通槽303,且第四贯通槽301和第五贯通槽302中间均设置有隔离条304,第四贯通槽301中的隔离条304将第四贯通槽301分离为两个槽口,同理,第五贯通槽302中的隔离条304将第五贯通槽302分离为两个槽口,第四贯通槽301中的两个槽口分别与第一分离腔21的进气腔和出气腔相对应,第五贯通槽302中的两个槽口分别与第二分离腔22的进气腔和出气腔相对应,进而将第二阀板4上的进气区域和出气区域相隔离。

48.两个隔离条304的中部、第一阀板3和第二阀板4上位于密封槽41的中部均开设有

第一连接孔40,缸体顶盖2上对应第一连接孔40的数量和位置通过螺纹连接有连接螺栓50,两个连接螺栓50穿过缸体顶盖2通过螺纹依次将第二垫片30、第二阀板4和第一阀板3相固定连接。

49.第一阀板3和第二阀板4靠近其外缘处均开设有用于与缸体顶盖2以及缸体1相固定连接的第二连接孔60,本实施中第一阀板3上和第二阀板4上的第二连接孔60均设置有六个,六个第二连接孔60对称分布在第一阀板3和第二阀板4上;现有技术中的缸体顶盖2、第一垫片10和第二垫片30对应六个第二连接孔60的数量和位置开设有贯穿孔70,实际安装中,由上至下地将紧固螺栓依次穿设缸体1的顶盖、第二垫片30、第二阀板4和第一阀板3以及第一垫片10上的贯穿孔70和第二连接孔60,最终通过螺纹将缸体1的顶盖、第二垫片30、第二阀板4和第一阀板3以及第一垫片10固定在缸体1上。

50.本实施例的实施原理为:

51.实际使用中,利用第一定位孔14内的定位柱依次插接第一垫片10上的两个第二定位孔104、第一阀板3上的两个第三定位孔31以及第二阀板4上的两个第四定位孔43,以实现第一垫片10相对的两侧与缸体1和第一阀板3的固定,以及第一阀板3与第二阀板4之间的固定;

52.然后,利用螺栓穿过第二阀板4上的紧固孔20,然后通过螺纹连接在第一阀板3上的紧固孔20上,实现第一阀板3和第二阀板4之间的固定;

53.最后,由上至下地将紧固螺栓依次穿设缸体1的顶盖、第二垫片30、第二阀板4和第一阀板3以及第一垫片10上的贯穿孔70和第二连接孔60,最终通过螺纹将缸体1的顶盖、第二垫片30、第二阀板4和第一阀板3以及第一垫片10固定在缸体1上。

54.由于第一活塞槽11和第二活塞槽12的工况相同,现以第一活塞槽11的工况为例,进行实施原理的阐述;

55.当第一活塞槽11内不进气时,从第一阀板3进气孔8流出的气流在进气阀片61的封闭作用下,气流不会流入第二阀板4的进气孔8中,当第一活塞槽11内进入气流时并达到一定气压时,进气气流会由上至下地下压位于进气限位槽中的进气阀片61,使得进气阀片61在第一形变间隙621中发生弯曲至下凹状态,直至与进气限位槽的底壁相贴合,此时,便解除了进气阀片61对第二阀板4上进气孔8的封盖作用,使得气流从第二阀板4中的进气孔8流通至第一阀板3上的进气孔8,进而实现单向进气作业;

56.当第一活塞槽11内不出气时,从第二阀板4出气孔9流入的气流在出气阀片71的封闭作用下,气流不会流入第一阀板3的出气孔9中;当第一活塞槽11内排出气流时并达到一定气压时,出气气流会由下至上地顶住位于出气限位槽中的出气阀片71,使得出气阀片71在第二形变间隙721中发生弯曲至上凹状态,直至与出气限位槽的底壁相贴合,此时,便解除了出气阀片71对第一阀板3上出气孔9的封盖作用,使得气流从第一阀板3中的出气孔9流通至第二阀板4上的出气孔9,进而实现单向出气作业。

57.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1