一种变拉力直线传动装置的制作方法

1.本实用新型涉及一种转动和直线运动转化装置领域,具体涉及一种变拉力直线传动装置。

背景技术:

2.为了降低对汽车车辆行驶人员的技能要求,汽车智能驾驶是当今汽车发展研究的一个重要方向。同时在驾驶练习的培训驾校中,为了更好地减少培训事故,也在推出机器人电子教练智能化教学系统。随着练车智能教学的发展,以前汽车教练上车指导学员陪驾的方式,正在逐步被智能化驾陪机器人所取代。

3.无论是车辆自动驾驶,还是驾校智能培训,在车辆上均需要安装电子制动装置。例如在驾校培训车辆中,安装有智能化驾陪机器人系统的车辆,其中教练员所操控的应急副制动就需要取代为一种通过视觉传感的电子辅助制动。而现有的电子辅助车辆应急制动装置有以下几个缺点,1.收到制动信号响应慢,易会造成危害,2.制动机构传动效率低,制动力储备小,拉绳摩擦力变和安装品质会造成制动力不可靠,不稳定。3.制动装置复位可靠性较差。

4.现有的车辆电子制动执行装置中,通常会采用行星齿轮机构以提高制动力,例如cn201921212207.x公开的一种带有行星齿轮减速机构的集成式电子液压制动助力装置;cn200820072090.5公开的一种应用在汽车上的电子机械制动执行器;cn201710670118.9公开的一种自锁式电子机械制动装置,等等。但这些现有专利中,行星齿轮机构只是作为一种普通的减速装置使用,仍然存在上述的信号响应慢,制动力不足等缺陷。

技术实现要素:

5.针对上述现有技术的不足,本实用新型所要解决的技术问题是:怎样提供一种制动响应迅速,制动力大,安全性好,并能够进一步采集检测监控反应制动力大小的变拉力直线传动装置。尤其适合用于车辆电子制动领域使用。

6.为了解决上述技术问题,本实用新型采用了如下的技术方案:

7.一种变拉力直线传动装置,包括外壳,外壳上安装有行星齿轮机构,所述行星齿轮机构包括太阳轮,太阳轮外啮合设置有行星轮,行星轮安装在行星架上,行星轮外侧啮合在一个内齿轮架内部;行星齿轮机构输出端连接有丝杠螺母机构,其特征在于,所述行星架和外壳之间可转动设置,所述内齿轮架和外壳之间可转动设置;丝杠螺母机构包括和动力主轴同轴设置在轴心位置的内螺杆,内螺杆一端和行星架固定,另一端螺纹旋接套设有一个内螺帽,内螺帽远离电机一端为丝杠螺母机构输出端,外壳和内螺帽之间设置有内螺帽轴向导向止转结构;丝杠螺母机构还包括一个套筒状的外螺杆,外螺杆可活动地同轴套设在内螺帽外,外螺杆一端和内齿轮架固定,外螺杆外部旋接配合设置有一个外螺帽,外壳和外螺帽之间设置有外螺帽轴向导向止转结构,外壳上和外螺帽之间还设置有外螺帽轴向行程限位结构,内螺帽上还设置有外螺帽挡件,外螺帽挡件用于在驱动器处于起始状态时和外

螺帽接触,并使得驱动器开始驱动后外螺帽能够通过外螺帽挡件作用于内螺帽。

8.本驱动器使用时,可以将太阳轮和电机相连,电机启动,由于行星齿轮机构中的行星架和内齿轮架均没有转动约束,电机能够同时带动行星架和内齿轮架同向转动。进一步使得行星架输出带动内螺杆旋转,进而带动内螺帽轴向移动。同时内齿轮架输出带动外螺杆旋转,进而带动外螺帽做相同方向的轴向移动,其中无限制情况下外螺帽轴向移动速度快于内螺帽(行星齿轮机构两个输出端不做限制均做转动输出时,外侧的内齿轮架转速通常就会高于行星架的转速,同时还可以通过对传动比的调整,改变齿轮齿数和螺纹螺距等方式调节转速使其满足要求;实际运行起始阶段内螺帽和外螺母轴向移动速度相同,内螺杆和外螺杆杆之间的转速差会分别被转化成行星轮自转变化)。这样,使得装置开始启动时,外螺帽能够通过外螺帽挡件作用于内螺帽带动其同向移动,内螺帽输出端结合内螺帽和外螺帽的作用力合成后实现高速输出,故装置响应非常快捷迅速。当输出一段时间后,外螺帽行程走完并靠外螺帽轴向行程限位结构实现轴向限位,此时外螺母被轴向限位后导致内齿轮架无法再自由旋转,形成内齿轮架的转动约束。此时行星齿轮机构改变传动状态,只有行星架转动一个输出端,行星架继续通过内螺杆带动内螺帽继续轴向移动,但此时转速下降,承载力增大,实现大扭矩输出。这样,使得本装置具有高低速双输出适应制动力先小后大、速度先快后慢的特点。在相同电机功率下达到驱动力大,驱动响应快,制动距离小的效果。特别适合车辆电子制动使用。

9.进一步地,所述内螺杆和内螺帽之间为梯形螺纹。

10.这样内螺帽采用梯形螺纹的丝杠螺母传动副,具有承载力大,安全性高,能够实现失电自锁制动等优点。

11.进一步地,所述外螺杆和外螺帽之间的螺纹内设置有滚珠。

12.这样外螺帽可以采用滚珠大螺距丝杠,具有传递效率高,速度快的特点,提高装置响应快捷程度。这样,内外螺母各自采用不同螺纹的丝杠螺母传动,使其各自特点针对装置制动过程的初始阶段和后续阶段各自要求能够完美匹配,更好地实现对车辆制动控制过程的优化。

13.进一步地,所述内螺帽轴向导向止转结构,包括固定在外螺帽背离输入方向位置的一个止转导杆套,止转导杆套上固定设置有和内螺帽同轴的导向杆,导向杆和固定设置在外壳上的导向滑套配合。

14.这样导向杆和内螺帽固定同步,可以减小外壳的长度,提高装置结构整体紧凑程度。

15.进一步地,所述止转导杆套构成所述外螺帽挡件。

16.这样止转导杆套同时作为外螺帽挡件使用,实现一个构件两个作用,降低装置成本,提高装置紧凑程度。

17.进一步地,所述外螺帽轴向导向止转结构,包括沿轴向开设在外壳或者外螺帽上的一个导向滑槽,还包括固定在外螺帽或者外壳上的一个外螺帽止转销,外螺帽止转销一端可滑动地配合在导向滑槽内。

18.这样采用简单的结构实现了外螺帽的止转和导向,保证外螺帽轴向移动的可靠性。

19.进一步地,所述外螺帽轴向行程限位结构,包括沿轴向分别开设在外螺帽和外壳

上的一个限位调节用开槽,两个限位调节用开槽位于相同的周向角度上且在轴向上具有重叠的部分,外螺帽轴向行程限位结构还包括一个限位块,限位块依靠螺栓固定在一个限位调节用开槽上并能够依靠螺栓调节轴向固定位置,限位块还具有延伸进入另一个限位调节用开槽中用于实现限位的限位部分。

20.这样,外螺帽轴向行程限位结构不仅仅能够依靠限位块实现对外螺母的轴向限位,而且能够调节自身轴向位置实现对外螺母轴向行程距离的调节,进而实现对装置双输出和单输出之间切换时间的调节,使得装置可以更好地适应车辆制动需求。

21.进一步地,所述内齿轮架位于输入方向一端具有一个位于行星轮外侧并设置内齿的部分,其位于输出方向一端还具有一个向内折向后和外螺帽固定的部分,内齿轮架设置内齿的部分外侧和外壳之间还安装有内齿轮架支撑滚针轴承。

22.这样,可以更好地保持内齿轮架位置且不影响其自由转动。

23.进一步地,内齿轮架输入方向一端还安装有第一端面推力轴承,第一端面推力轴承和外壳内腔端面之间安装有第一碟形弹簧,第一碟形弹簧面对输入方向一侧表面和其对应的外壳内腔端面之间分别设置有一个第一永磁体和一个第一霍尔传感器,第一霍尔传感器用于和控制中心相连。

24.这样,碟形弹簧不仅仅可以吸震和实现对丝杠螺母加工误差容错,规避运动干涉,而且外螺母所施加力的反作用力,可以通过推力轴承传递到碟形弹簧上,由霍尔传感器检测出碟形弹簧形变距离,测算出其承受反作用力的大小,进而实现对外螺母输出推力的监控,可用于反馈控制。

25.进一步地,行星架包括面对输入方向一侧的左行星架和另一侧的右行星架,所述行星轮安装在行星轮轴上并夹设于左行星架和右行星架之间,左行星架和右行星架内部各自依靠轴承安装在动力主轴上,右行星架右端具有向内折向延伸的部分并用于和内螺杆固定。

26.这样行星架结构更加稳定可靠紧凑。

27.进一步地,行星架输入方向一端还安装有第二端面推力轴承,第二端面推力轴承和外壳内腔端面之间安装有第二碟形弹簧,第二碟形弹簧面对输入方向一侧表面和其对应的外壳内腔端面之间分别设置有一个第二永磁体和一个第二霍尔传感器,第二霍尔传感器用于和控制中心相连。

28.这样,碟形弹簧不仅仅可以吸震和实现对丝杠螺母加工误差容错,规避运动干涉,而且内螺杆所施加力的反作用力,可以通过推力轴承传递到碟形弹簧上,由霍尔传感器检测出碟形弹簧形变距离,测算出其承受反作用力的大小,进而实现对内螺杆输出推力的监控,可用于反馈控制。

29.进一步地,电机端部还设置有电机驱动控制器和角度传感器。

30.这样,方便电机控制并可以检测电机输出角度。

31.故本实用新型具有以下特点:1采用了变速机构进行在同等驱动功率下实现恒功率自动变螺距驱动,加快制动响应快,制动力加大,提高制动响应速率。2其挡位可调变速,参数可调,能适应不同负载驱动。3针对教练车副制动车况,制动机可选自锁或不自锁复位。4制动器由汽车变速器挡位信号控制刹车制动的轻重缓急,可形成更好的驾驶员体感,要有助于考试,也有助于感知换挡的品质。

32.故综上所述,本实用新型具有制动响应迅速,制动力大,安全性好,并能够进一步具有吸振容错,能够采集检测监控反应制动力大小等优点。

附图说明

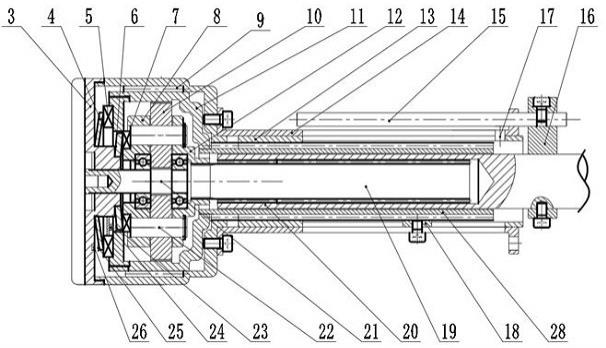

33.图1为本实用新型应用的一种车辆电子制动变拉力驱动器的结构示意图。

34.图2为图1单独传动结构部分的结构示意图。

35.图3为图1的传动示意简图。

具体实施方式

36.下面结合本实用新型应用的一种车辆电子制动变拉力驱动器对本实用新型作进一步的详细说明。本实用新型也可以在其他需要做转动和直线运动转换的领域中应用。

37.第一种优选实施例,结构参见图1

‑

2。

38.一种车辆电子制动变拉力驱动器,包括外壳14,外壳上安装有电机27,电机输出端连接有行星齿轮机构,所述行星齿轮机构包括设置在动力主轴上的太阳轮21,太阳轮外啮合设置有行星轮10,行星轮安装在行星架上,行星轮10外侧啮合在一个内齿轮架11内部;行星齿轮机构输出端连接有丝杠螺母机构,丝杠螺母机构输出端和车辆制动踏板机构相连实现制动输出,其中,所述行星架和外壳之间可转动设置,所述内齿轮架11和外壳之间可转动设置;丝杠螺母机构包括和动力主轴同轴设置在轴心位置的内螺杆19,内螺杆19一端和行星架固定,另一端螺纹旋接套设有一个内螺帽20,内螺帽20远离电机一端为丝杠螺母机构输出端,外壳和内螺帽之间设置有内螺帽轴向导向止转结构;丝杠螺母机构还包括一个套筒状的外螺杆28,外螺杆可活动地同轴套设在内螺帽外,外螺杆一端和内齿轮架固定,外螺杆外部旋接配合设置有一个外螺帽13,外壳和外螺帽之间设置有外螺帽轴向导向止转结构,外壳上和外螺帽之间还设置有外螺帽轴向行程限位结构,内螺帽20上还设置有外螺帽挡件,外螺帽挡件用于在驱动器处于起始状态时和外螺帽接触(图中留有间隙也更清楚地显示结构),并使得驱动器开始驱动后外螺帽能够通过外螺帽挡件作用于内螺帽。

39.上述驱动器使用时,电机启动,由于行星齿轮机构中的行星架和内齿轮架均没有转动约束,电机能够同时带动行星架和内齿轮架同向转动。进一步使得行星架输出带动内螺杆旋转,进而带动内螺帽轴向移动(本实施例中为内螺帽向右移动为制动方向,图1中箭头所示)。同时内齿轮架输出带动外螺杆旋转,进而带动外螺帽做相同方向的轴向移动,其中无限制情况下外螺帽轴向移动速度快于内螺帽(行星齿轮机构两个输出端不做限制均做转动输出时,外侧的内齿轮架转速通常就会高于行星架的转速,同时还可以通过对传动比的调整,改变齿轮齿数和螺纹螺距等方式调节转速使其满足要求;实际运行起始阶段内螺帽和外螺母轴向移动速度相同,内螺杆和外螺杆杆之间的转速差会分别被转化成行星轮自转变化)。这样,使得装置开始启动时,外螺帽能够通过外螺帽挡件作用于内螺帽带动其同向移动,内螺帽输出端结合内螺帽和外螺帽的作用力合成后实现高速输出,故装置响应非常快捷迅速。当输出一段时间后,外螺帽行程走完并靠外螺帽轴向行程限位结构实现轴向限位,此时外螺母被轴向限位后导致内齿轮架无法再自由旋转,形成内齿轮架的转动约束。此时行星齿轮机构改变传动状态,只有行星架转动一个输出端,行星架继续通过内螺杆带动内螺帽继续轴向移动,但此时转速下降,承载力增大,实现大扭矩输出。这样,使得本装置

具有高低速双输出适应制动力先小后大、速度先快后慢的特点。在相同电机功率下达到驱动力大,驱动响应快,制动距离小的效果。特别适合车辆电子制动使用。附图中,内螺帽和外螺帽均位于靠近电机方向时为起始状态。

40.其中,所述内螺杆19和内螺帽20之间为梯形螺纹。

41.这样内螺帽采用梯形螺纹的丝杠螺母传动副,具有承载力大,安全性高,能够实现失电自锁制动等优点。

42.其中,所述外螺杆和外螺帽之间的螺纹内设置有滚珠。

43.这样外螺帽可以采用滚珠大螺距丝杠,具有传递效率高,速度快的特点,提高装置响应快捷程度。这样,内外螺母各自采用不同螺纹的丝杠螺母传动,使其各自特点针对装置制动过程的初始阶段和后续阶段各自要求能够完美匹配,更好地实现对车辆制动控制过程的优化。

44.其中,所述内螺帽轴向导向止转结构,包括固定在外螺帽背离输入方向位置的一个止转导杆套16,止转导杆套16上固定设置有和内螺帽同轴的导向杆15,导向杆15和固定设置在外壳上的导向滑套配合。

45.这样导向杆和内螺帽固定同步,可以减小外壳的长度,提高装置结构整体紧凑程度。

46.其中,所述止转导杆套构成所述外螺帽挡件。

47.这样止转导杆套同时作为外螺帽挡件使用,实现一个构件两个作用,降低装置成本,提高装置紧凑程度。

48.其中,所述外螺帽轴向导向止转结构,包括沿轴向开设在外壳或者外螺帽上的一个导向滑槽,还包括固定在外螺帽或者外壳上的一个外螺帽止转销17,外螺帽止转销17一端可滑动地配合在导向滑槽内。

49.这样采用简单的结构实现了外螺帽的止转和导向,保证外螺帽轴向移动的可靠性。

50.其中,所述外螺帽轴向行程限位结构,包括沿轴向分别开设在外螺帽和外壳上的一个限位调节用开槽,两个限位调节用开槽位于相同的周向角度上且在轴向上具有重叠的部分,外螺帽轴向行程限位结构还包括一个限位块18,限位块18依靠螺栓固定在一个限位调节用开槽上并能够依靠螺栓调节轴向固定位置,限位块还具有延伸进入另一个限位调节用开槽中用于实现限位的限位部分。

51.这样,外螺帽轴向行程限位结构不仅仅能够依靠限位块实现对外螺母的轴向限位,而且能够调节自身轴向位置实现对外螺母轴向行程距离的调节,进而实现对装置双输出和单输出之间切换时间的调节,使得装置可以更好地适应车辆制动需求。

52.其中,所述内齿轮架位于输入方向一端具有一个位于行星轮外侧并设置内齿的部分,其位于输出方向一端还具有一个向内折向后和外螺帽固定的部分,内齿轮架设置内齿的部分外侧和外壳之间还安装有内齿轮架支撑滚针轴承9。

53.这样,可以更好地保持内齿轮架位置且不影响其自由转动。

54.其中,内齿轮架11输入方向一端还安装有第一端面推力轴承5,第一端面推力轴承和外壳内腔端面(具体为减速器左端盖3内表面)之间安装有第一碟形弹簧4,第一碟形弹簧4面对输入方向一侧表面和其对应的外壳内腔端面之间分别设置有一个第一永磁体26和一

个第一霍尔传感器25,第一霍尔传感器25用于和控制中心(图中未显示)相连。

55.这样,碟形弹簧不仅仅可以吸震和实现对丝杠螺母加工误差容错,规避运动干涉,而且外螺母所施加力的反作用力,可以通过推力轴承传递到碟形弹簧上,由霍尔传感器检测出碟形弹簧形变距离,测算出其承受反作用力的大小,进而实现对外螺母输出推力的监控,可用于反馈控制。

56.其中,行星架包括面对输入方向一侧的左行星架8和另一侧的右行星架12,所述行星轮10安装在行星轮轴22上并夹设于左行星架和右行星架之间,左行星架和右行星架12内部各自依靠轴承安装在动力主轴上,右行星架右端具有向内折向延伸的部分并用于和内螺杆固定。

57.这样行星架结构更加稳定可靠紧凑。

58.其中,行星架输入方向一端还安装有第二端面推力轴承7,第二端面推力轴承和外壳内腔端面之间安装有第二碟形弹簧6,第二碟形弹簧6面对输入方向一侧表面和其对应的外壳内腔端面之间分别设置有一个第二永磁体24和一个第二霍尔传感器23,第二霍尔传感器23用于和控制中心相连。

59.这样,碟形弹簧不仅仅可以吸震和实现对丝杠螺母加工误差容错,规避运动干涉,而且内螺杆所施加力的反作用力,可以通过推力轴承传递到碟形弹簧上,由霍尔传感器检测出碟形弹簧形变距离,测算出其承受反作用力的大小,进而实现对内螺杆输出推力的监控,可用于反馈控制。

60.其中,电机27端部还设置有电机驱动控制器2和角度传感器1。

61.这样,方便电机控制且可以检测电机输出角度。

62.图3为本装置的传动示意简图。图3中,n1表示太阳轮转速,图中即电机输出转速,n2表示内齿轮架转速,图中即外螺帽输出转速,n3表示行星架转速,图中即内螺帽输出转速,z1、z2、z3表示是行星减速机构中三级传动比,v2表示外螺帽输出轴向位移速度,v3表示内螺帽输出轴向位移速度,v4表示装置最终输出端输出位移速度,f表示装置最终输出力。本装置使用时,初始阶段为内螺帽和外螺帽合成输出高速,此时总传动比i为1,n1=n2=n3.外螺帽行程走完后,外螺帽制动,内螺帽输出低速大力直线运动,此时n2=0,总传动比i=1+z2/z3,n3=n1/i。装置使用时由两个推力轴承分别承受装置输出力f的反作用力,由于轴承支撑在碟形弹簧上吸收冲击,产生的变形由霍尔传感器检测,使得系统能够实现产生、反馈、自检判断、数据搜集形成智能化控制。

63.故本实用新型具有以下特点:1、高低速双输出适应制动力先小后大、速度先快后慢。2、相同驱动功率下驱动力大、驱动响应快制动距离小。3、滚珠丝杆传递效率高,驱动高速中低速制动段。4、根据调节好的行程行星减速超几倍增扭驱动梯形丝杆输出大扭矩拉力制动。5、完成紧急制动梯形丝杆、螺母失电自锁制动状态、安全等待处理。6、全程制动拉力、位移、监测、完成自动安全自检、机构动载、复位卡死、磨损检测、制动力数据采集、反馈控制。7、电机、驱动控制、减速、直线丝杆驱动、传感检测一体集成化架构、结构体积小、简化连接、紧凑、减小故障。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1