便携式充气炉的充气阀的制作方法

1.本实用新型涉及一种便携式充气炉的充气阀。

背景技术:

2.现有的充气炉充气过程中,由于燃料槽内的气体占据空间,阻碍燃料的补充,现有的充气炉则在燃料槽单独设置排空阀,在充气过程排出燃料槽的气体,但是单独设置排空阀,需独立的操作排空阀和充气阀,操作及其不便。

技术实现要素:

3.本实用新型的目的在于提出一种便携式充气炉的充气阀,包括阀体和用于供燃料源部件按压的充气嘴;该充气嘴沿阀体的轴线在一充气嘴下压位置和一充气嘴上抬位置之间移动地安装于阀体内,该充气嘴上设有充气进口,该阀体上设有充气出口;该充气进口于充气嘴被燃料源部件按压而处于充气嘴下压位置时与充气出口连通;该充气进口于充气嘴被燃料源部件释放而复位至充气嘴上抬位置时与充气出口断开。

4.该充气阀还包括用于供按压充气嘴的燃料源部件按压的阀芯,该阀芯沿阀体的轴线在一阀芯下压位置和一阀芯上抬位置之间移动地安装于阀体内;该阀体上设有排空入口和排空出口;该排空入口于阀芯被燃料源部件按压而处于阀芯下压位置时与排空出口连通;该排空入口于阀芯被燃料源部件释放而复位至阀芯上抬位置时与排空出口断开。

5.本技术方案在的充气阀上设置了排空入口和排空出口,通过燃料源部件按压能够同步进行充气和排空操作,操作简便高效,且当排空出口有燃料排出时,说明燃料槽已充满。

附图说明

6.图1和图2分别示出了本实用新型应用的便携式充气炉的两个不同角度的立体图。

7.图3为本实用新型应用的便携式充气炉的俯视图。

8.图4为本实用新型应用的便携式充气炉的仰视图。

9.图5为图3中a

‑

a面的剖视图。

10.图6和图7分别示出了本实用新型的两个不同角度的立体图。

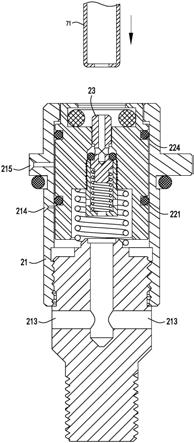

11.图8为本实用新型的充气阀的立体分解图。

12.图9为本实用新型的阀芯、充气嘴的立体分解图。

13.图10为本实用新型的充气阀的主视图。

14.图11为图10中的e

‑

e面的剖视图。

15.图12示出了在图11的基础上将各部件分解后的示意图。

16.图13在图11的基础上显示了阀芯及充气嘴的示意图,其中,充气嘴处于充气嘴上抬位置。

17.图14示出了在图13的基础上将充气嘴移动至充气嘴下压位置后的示意图。

18.图15

‑

18为本实用新型的便携式充气炉进行充气时的原理图。

19.图19示出了图17的f部局部放大图。

20.图20示出了图18的g部局部放大图。

21.图21示出了在图20的基础上将阀芯与阀体分离后的示意图。

具体实施方式

22.如下结合附图,对本技术方案作进一步描述:

23.参见附图1

‑

5,一种便携式充气炉,包括燃料槽10,该燃料槽10的底部安装有充气阀20。

24.如图6

‑

15所示,该充气阀包括阀体21和用于供向燃料槽10提供燃料的燃料源部件70按压的充气嘴23,该充气嘴23沿阀体21的轴线在一充气嘴下压位置和一充气嘴上抬位置之间移动地安装于阀体21内,该充气嘴23上设有充气进口231,该阀体21上设有充气出口213,该充气进口231位于燃料槽10之外,而该充气出口213位于燃料槽空腔101中而与燃料槽空腔101连通。

25.该充气进口231于充气嘴23被燃料源部件70按压而处于充气嘴下压位置时与充气出口213连通以允许燃料源部件70的燃料从充气进口231进入充气阀20后经充气出口213进入燃料槽空腔101。

26.该充气进口231于充气嘴23被燃料源部件70释放而复位至充气嘴上抬位置时与充气出口213断开以禁止燃料源部件70的燃料从充气进口231进入燃料槽空腔101。

27.该充气阀20还包括用于供按压充气嘴23的燃料源部件70按压的阀芯22,该阀芯22沿阀体21的轴线在一阀芯下压位置和一阀芯上抬位置之间移动地安装于阀体21内。该阀体21上设有排空入口214和排空出口215,该排空出口215位于燃料槽10之外,而该排空入口214位于燃料槽空腔101中而与燃料槽空腔101连通。

28.该排空入口214于阀芯22被燃料源部件70按压而处于阀芯下压位置时与排空出口215连通以允许燃料槽空腔101内气体从排空入口214进入充气阀20后经排空出口215排出燃料槽10之外。

29.该排空入口214于阀芯22被燃料源部件70释放而复位至阀芯上抬位置时与排空出口215断开以禁止燃料槽空腔101内气体排出燃料槽10之外。

30.充气炉充气过程中,由于燃料槽10内的气体占据空间,阻碍燃料的补充,现有的充气炉则在燃料槽10单独设置排空阀,在充气过程排出燃料槽10的气体,但是单独设置排空阀,需独立的操作排空阀和充气阀20,操作及其不便。此外,充气过程无法直接观察到充气情况(是否充满)。

31.本技术方案在的充气阀20上设置了排空入口214和排空出口215,通过燃料源部件70按压能够同步进行充气和排空操作,操作简便高效,且当排空出口有燃料(雾化状)排出时,说明燃料槽10已充满。

32.燃料槽10的底部设有与该排空出口215连通且沿燃料槽的径向延伸的引导槽122,该技术方案通过设置引导槽以对从排空出口215排出的气体起到引导的作用。

33.阀芯外壁223套设有跟随阀芯移动的前阀芯弹性密封圈221和后阀芯弹性密封圈224,该前阀芯弹性密封圈221和后阀芯弹性密封圈224沿着阀芯的轴线间隔分布,其中,沿

阀芯从阀芯上抬位置往阀芯下压位置移动的方向(即图16至图18中便携式丁烷气瓶的喷气嘴71下移的方向),前阀芯弹性密封圈221位于后阀芯弹性密封圈224的前方,即如图19和图20所示,前阀芯弹性密封圈221位于后阀芯弹性密封圈224的下方;

34.该前阀芯弹性密封圈221和后阀芯弹性密封圈224均与阀体内壁216相接触以使位于前阀芯弹性密封圈221与后阀芯弹性密封圈224之间的从阀芯外壁223到阀体内壁216的间隙被前阀芯弹性密封圈221和后阀芯弹性密封圈224封闭;并且该前阀芯弹性密封圈221和后阀芯弹性密封圈224在阀芯22沿阀体21的轴线移动时始终与阀体内壁216相接触。

35.该排空入口214和排空出口215均设于阀体外壁217;该阀体内壁216上还设有排空过渡出口218和排空过渡入口219,该排空过渡出口218和排空过渡入口219沿阀体21的轴线间隔分布,该排空入口214与排空过渡出口218以排空入口通道2101连通,本实施例中,如图21所示,该排空入口通道2101自排空入口214沿阀体的径向延伸至排空过渡出口218;该排空出口215与排空过渡入口219以排空出口通道2102连通,本实施例中,如图21所示,该排空出口通道2102自排空出口215沿阀体的径向延伸至排空过渡入口219。

36.如图19所示,该前阀芯弹性密封圈221在阀芯22处于阀芯上抬位置时位于排空过渡出口218和排空过渡入口219之间,即沿阀芯从阀芯上抬位置往阀芯下压位置移动的方向(即图19中由上至下的方向)依次为后阀芯弹性密封圈224、排空过渡入口219、前阀芯弹性密封圈221、排空过渡出口218;此时,排空过渡出口218与排空过渡入口219之间被前阀芯弹性密封圈221所隔断,燃料槽空腔101内气体无法通过前阀芯弹性密封圈221,也就无法排出燃料槽10之外。

37.如图20所示,该排空过渡出口218和排空过渡入口219在阀芯22处于阀芯下压位置时位于前阀芯弹性密封圈221与后阀芯弹性密封圈224之间,即沿阀芯从阀芯上抬位置往阀芯下压位置移动的方向(即图20中由上至下的方向)依次为后阀芯弹性密封圈224、排空过渡入口219、排空过渡出口218、前阀芯弹性密封圈221;此时,排空过渡出口218经位于前阀芯弹性密封圈221与后阀芯弹性密封圈224之间的从阀芯外壁223到阀体内壁216的间隙与排空过渡入口219连通,也就是说,排空入口214、排空入口通道2101、排空过渡出口218、位于前阀芯弹性密封圈221与后阀芯弹性密封圈224之间的从阀芯外壁223到阀体内壁216的间隙、排空过渡入口219、排空出口通道2102以及排空出口215依次连通成让燃料槽空腔101内气体排出燃料槽10之外的通道。

38.该技术方案通过跟随阀芯22移动的前阀芯弹性密封圈221和后阀芯弹性密封圈224的位置变化而实现对排空入口214与排空出口215的连通性进行控制,其设计合理,便于实施。

39.该阀芯22与阀体21之间设有使阀芯始终具有回到阀芯上抬位置的趋势的阀芯复位弹簧24,本实施例中,如图11所示,阀芯复位弹簧24的一端抵靠在阀芯22上,阀芯复位弹簧24的另一端抵靠在阀体21上。

40.该充气嘴23插入阀芯22内,该充气嘴23与阀芯22之间设有使充气嘴23始终具有回到充气嘴上抬位置的充气嘴复位弹簧25,如图13所示,充气嘴复位弹簧25的一端抵靠在阀芯22上,充气嘴复位弹簧25的另一端抵靠在充气嘴23上。

41.本实施例中,充气嘴23的轴线、阀芯22的轴线及阀体21的轴线是重合的。

42.具体的,该阀芯22内设有与充气出口213连通的阀芯通道222,该充气嘴23上还设

有充气过渡出口232,该充气过渡出口232与充气进口231以充气嘴通道233连通。

43.该阀芯22内还设有密封机构225。如图14所示,该充气过渡出口232在充气嘴23处于充气嘴下压位置时被密封机构225打开,以使充气过渡出口232与阀芯通道222连通;此时,充气进口231、充气嘴通道233、充气过渡出口232、阀芯通道222以及充气出口213依次连。

44.如图13所示,该充气过渡出口232在充气嘴23处于充气嘴上抬位置时被密封机构225封闭,以使充气过渡出口232与阀芯通道222切断;该密封机构225采用现有技术即可,此处不再赘述。

45.阀芯复位弹簧24的弹力大于充气嘴复位弹簧25的弹力,以使充气嘴23从充气嘴上抬位置移动至下压位置的过程中,充气嘴复位弹簧25施加于阀芯22的作用力无法驱动阀芯22移动,借此以实现便携式丁烷气瓶的喷气嘴71先后地推动充气嘴23和阀芯22。

46.本实施例中,该充气嘴23呈柱状。

47.前阀芯弹性密封圈221和后阀芯弹性密封圈224的材质可以是橡胶、硅胶等。

48.本实施例中所述的燃料源部件70例如是便携式丁烷气瓶。

49.本实施例的充气过程可参见如下:

50.如图15所示,在充气前,需先将该便携式充气炉翻转至倒置状以使充气阀朝上,其中图15示出了便携式丁烷气瓶的喷气嘴71对准翻转后的便携式充气炉的充气阀20;

51.本实施例中,可在燃料槽的底壁上设置用于以可拆装的方式安装便携式丁烷气瓶的卡合装置(图中未示出),以便于在需要充气时将便携式丁烷气瓶安装于卡合装置上,而在完成充气后将便携式丁烷气瓶拆离卡合装置,该卡合装置采用现有技术即可,此处不再赘述。

52.图16示出了在图15的基础上只显示便携式丁烷气瓶的喷气嘴71和便携式充气炉的充气阀20的结构示意图。参见图16所示,便携式丁烷气瓶的喷气嘴71位于充气阀20的上方而未触碰到充气阀的充气嘴23;

53.如图17所示,图17示出了在图16的基础上让便携式丁烷气瓶下移以使喷气嘴71接触并驱动充气嘴23从充气嘴上抬位置下移至充气嘴下压位置,液化丁烷从喷气嘴71喷出并依次经充气进口231、充气嘴通道233、充气过渡出口232、阀芯通道222以及充气出口213后进入到燃料槽空腔101内;

54.在充气嘴23从充气嘴上抬位置下移的过程中,喷气嘴71未接触阀芯22,直至充气嘴23到达充气嘴下压位置时,喷气嘴71开始与阀芯22接触;

55.如图18所示,图18示出了在图17的基础上继续让便携式丁烷气瓶下移,此时,喷气嘴71会同时驱使充气嘴23和阀芯22下移,阀芯22从阀芯上抬位置下移至阀芯下压位置,在阀芯下移的过程中,充气嘴23相对阀芯22的位置未发生变化。在阀芯到达阀芯下压位置时,燃料槽空腔101内气体依次经排空入口214、排空入口通道2101、排空过渡出口218、位于前阀芯弹性密封圈221与后阀芯弹性密封圈224之间的从阀芯外壁223到阀体内壁216的间隙、排空过渡入口219、排空出口通道2102以及排空出口215后排出燃料槽10之外,由此以减少燃料槽10内气体占用的空间,保证燃料的顺利充装,当燃料槽充满时,燃料开始从排空出口215排出,由此以表示燃料槽达到充满状态,可停止充气。

56.上述优选实施方式应视为本技术方案实施方式的举例说明,凡与本技术方案雷

同、近似或以此为基础作出的技术推演、替换、改进等,均应视为本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1