核电站一回路管道可拆式保温屏蔽一体化装置及使用方法与流程

1.本发明属于核电技术领域,具体地说,涉及一种用于核电站一回路高温管道的可拆式保温屏蔽一体化结构装置及其使用方法。

背景技术:

2.电力的发展关系着国计民生。随着常规火力发电模式的成本增加和环境影响,发展核电是我国社会经济不断发展和人民生活水平不断提高的需要,也是优化我国能源结构、缓解环境污染和保证能源安全的需要。核能作为一种高效、清洁、安全和经济的能源在能源结构的比重逐渐增大。核电站的安全性和经济性是核电发展的最重要两个目标。核电站一回路的高温管道是核电站运行的重要部件,长期处于高温、高压和强辐射的环境下工作。当管道处于高温状态时,管道的高温会向周围环境进行扩散,使得核电站对于资源的需要非常巨大,严重影响了核电站的经济性,同时也会影响核电站的安全性。为了减少管道及其附件向周围散热,降低热量损失,提高核电站的经济性和安全性,对核电站一回路的高温管道进行保温处理非常重要。

3.对核电站一回路管道的保温处理,国内外的科研院校及生产单位开展了大量的研究工作,得到了一定的研究成果。但是,现有的研究成果依然存在结构由于热桥没有断开,接缝处导热系数较高,导致接缝处温度超过使用要求温度的问题。此外,现有的研究成果的结构由于外壁金属外壳与两半管道接触面的金属外壳直接连接,导致热量沿着金属外壳进行传导,从而导致管道外壁温度超过使用要求温度,大大降低了核电站的经济效益。

4.由于核电厂服役环境十分恶劣,目前普通使用玻璃纤维作为保温隔热材料,玻璃纤维保温材料受到高温、高压和强辐射等因素的共同作用时,在服役过程中存在辐照脆化和热老化现象,以至于材料强度降低甚至在使用过程中发生脱落,所以玻璃纤维保温材料已经无法满足核电站一回路高温管道的实际应用需求。

5.因此,确有必要对上述现有技术存在的问题进行改进,以解决现有技术的不足。

技术实现要素:

6.本发明提供一种用于核电站一回路高温管道的可拆式保温屏蔽一体化结构装置及其使用方法,有效的改善了上述问题。

7.为实现上述目的,本发明采用以下技术方案:

8.本发明提供了一种核电站一回路管道可拆式保温屏蔽一体化装置,包括屏蔽保温隔热模块和可拆式封装模块,屏蔽保温隔热模块通过组件一和组件二合抱在一回路高温管道外部,组件一和组件二均由金属外壳、钨板和保温材料组成,可拆式封装模块通过组件三和组件四合抱在屏蔽保温隔热模块外部,组件三和组件四均由金属外壳和保温材料组成,组件一和组件二合抱接缝与组件三和组件四合抱接缝为错开设置。

9.进一步的,屏蔽保温隔热模块的组件一和组件二中的钨板为弧形,钨板的内弧面与外弧面均固定安装有保温材料,金属外壳包裹在钨板与保温材料外部,组件一和组件二

可拼接为空心圆柱形,金属外壳的内弧面与一回路高温管道接触,金属外壳的外弧面与可拆式封装模块接触。

10.进一步的,可拆式封装模块的组件三和组件四中的金属外壳为弧形,金属外壳的内弧面固定安装有保温材料,金属外壳内弧面的保温材料与屏蔽保温隔热模块相接触。

11.进一步的,保温材料为陶瓷纤维复合组件,陶瓷纤维复合组件为玄武岩纤维和玻璃纤维以三维正交组织结构复合而成,玄武岩纤维和玻璃纤维质量比为1: 4。

12.进一步的,玻璃纤维为铝硅酸盐玻璃纤维。

13.进一步的,屏蔽保温隔热模块的组件一和组件二中的金属外壳与可拆式封装模块的组件三和组件四中的金属外壳均为奥氏体不锈钢。

14.进一步的,可拆式封装模块的组件三和组件四中的保温材料通过锚固钉固定在金属外壳内弧面。

15.进一步的,屏蔽保温隔热模块的组件一和组件二的合抱接缝与可拆式封装模块的组件三和组件四的合抱接缝错开角度为90度。

16.进一步的,屏蔽保温隔热模块的组件一和组件二与可拆式封装模块的组件三和组件四均通过卡扣的方式进行固定锁紧。

17.本发明还提供了上述核电站一回路管道可拆式保温屏蔽一体化装置的安装方法,包括以下步骤:

18.s1,测量核电站一回路高温管道的直径,对屏蔽保温隔热模块中的钨板进行弧面设计,组件一和组件二中钨板合抱后的直径大于一回路高温管道直径30

‑ꢀ

50mm;

19.s2,对屏蔽保温隔热模块组件一和组件二中的钨板内弧面与外弧面的保温材料进行固定安装;

20.s3,将屏蔽保温隔热模块组件一和组件二合抱安装在核电站一回路高温管道外部,通过卡扣进行固定锁紧;

21.s4,测量安装好屏蔽保温隔热模块的一回路高温管道的直径,对可拆式封装模块中的金属外壳进行弧面设计,组件三和组件四中金属外壳合抱后的直径大于安装好屏蔽保温隔热模块的一回路高温管道的直径80-100mm;

22.s5,对可拆式封装模块组件三和组件四中金属外壳板内弧面通过锚固钉固定安装保温材料;

23.s6,将可拆式封装模块组件三和组件四合抱安装在屏蔽保温隔热模块外部,可拆式封装模块的组件三和组件四的合抱接缝与屏蔽保温隔热模块的组件一和组件二的合抱接缝错开90度角,并通过卡扣进行固定锁紧。

24.本发明有益效果在于:

25.1、本发明中的屏蔽保温隔热模块用于环境和人体的剂量防护及保温隔热的防护,减小伽马射线对环境和人体及保温隔热模块的危害,伽马射线的屏蔽一般采用重金属材料如铅、铁、钨等,铅材料有着较高的毒性,铁材料辐照性能不稳定,钨材料屏蔽性能优异且辐照稳定性优异;

26.2、本发明中的屏蔽保温隔热模块与可拆式封装模块的组件合抱接缝错开90 度角,显著改善了热桥作用对管体温度影响,有效解决了热桥导致隔热屏蔽管道外表面温度过高的问题进而实现了管道隔热性能的要求,从而提高热效率,降低热损失,提高经济效

益;

27.3、本发明中采用导热系数低、比热容小、体积密度低及机械强度高的陶瓷纤维复合组件,以三维正交组织结构使得材料自身具有较强的拉伸强度和断裂韧性,另外,复合组件是由玻璃纤维和玄武岩纤维组合而成,因此该陶瓷纤维复合组件不仅具有玄武岩纤维的耐侵蚀性而且具有玻璃纤维的低导热性能。

28.4、本发明中的屏蔽保温隔热模块与可拆式封装模块均为以组件形式进行安装,采用卡扣进行模块化拼装,便于拆装进行在役检查和设备维修,明显降低了在役检查和维修期间的人力、物力成本,最终在保证质量的前提下达到降低成本的目的,明显提高了工作效率。

附图说明

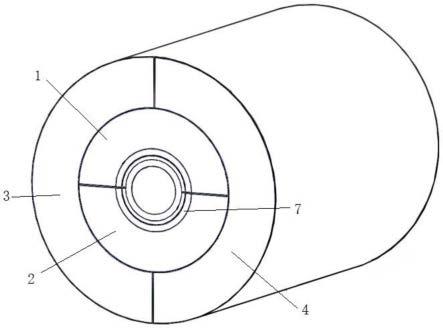

29.图1为本发明的结构示意图;

30.图2为可拆式封装模块的内部结构示意图;

31.图3为屏蔽保温隔热模块的整体装置图;

32.图4为本发明的数值模拟结构横截面图;

33.其中:1-组件一、2-组件二、3-组件三、4-组件四、5-锚固钉、6-卡扣、7

‑ꢀ

钨板。

具体实施方式

34.下面结合附图对本发明作进一步说明。

35.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.图1为本发明核电站一回路高温管道的可拆式保温屏蔽一体化结构装置示意图。该结构装置共分为两个模块,包括屏蔽保温隔热模块和可拆式封装模块。其中屏蔽保温隔热模块通过组件一1和组件二2合抱在一回路高温管道外部,组件一1和组件二2均由钨板7和保温材料组成;可拆式封装模块通过组件三3和组件四4合抱在屏蔽保温隔热模块外部,组件三3和组件四4均由金属外壳和保温材料组成,组件一1和组件二2合抱接缝与组件三3和组件四4合抱接缝为错开90度设置。

38.由于核电站一回路的高温管道长期处于强辐射的环境中,为减小伽马射线对环境和人体及保温隔热模块的危害,采取合适的屏蔽防护材料是至关重要的。伽马射线由于波长极短,具有极强的穿透能力,因此屏蔽防护材料的选择应满足屏蔽性能、线衰减系数及长期辐照稳定性要求。伽马射线的屏蔽一般采用重金属材料如铅、铁、钨等。铅材料的成本低,线衰减系数大,但铅有着较高的毒性,长期使用会对周围环境造成影响。铁的原子序数相对较低,其材料成本造价相对低廉,线性衰减系数较小于铅,没有毒性,但其辐照性能不稳定,长期受到伽马辐照后其力学性能大大降低。钨材料屏蔽性能优异,对co-60伽马源特征能量

1.17 mev和1.33mev的线性衰减系数分别达到了0.05840cm2/g和0.05357cm2/g。而且钨材料的热膨胀系数小,长期受到伽马辐照后并未发生明显的变形,辐照稳定性优异。因此,本发明选用钨材料作为核电站一回路高温管道的可拆式保温屏蔽一体化结构装置的屏蔽防护模块。

39.图2为可拆式封装模块的内部结构示意图,其中金属外壳为奥氏体不锈钢外壳、金属外壳内弧面为保温材料、通过锚固钉5固定在金属外壳内弧面,金属外壳外部通过卡扣6固定锁紧。

40.为减少一回路管道及其附件向周围散热,有效减少热媒在输送过程中的散热损失,降低热量的损耗,从而提高企业的经济效益,因此对核电站一回路的高温管道进行保温处理非常重要。保温材料一般指导热系数小于或等于0.2w/m

·

k 的材料。由于核电站一回路的高温管道长期处于高温、高压和强辐射的环境下工作,正确选择保温材料也是设计核电站一回路高温管道的可拆式保温屏蔽一体化结构装置的重要一环。玻璃纤维保温材料是一种核电厂大量使用的保温材料。由于核电厂服役环境十分恶劣,玻璃纤维保温材料受到高温、高压和强辐射等因素的共同作用,在服役过程中存在辐照脆化和热老化现象,以至于材料强度降低甚至在使用过程中发生脱落,所以玻璃纤维保温材料已经无法满足核电站一回路高温管道的实际应用需求。本发明选取的陶瓷纤维复合组件的导热系数为0.03 w/m

·

k远小于普通保温材料的导热系数,比热容为836w/m

·

k,体积密度为0.2 g/cm3。此外,经实验发现,陶瓷纤维复合组件经1.75

×

105gy的co-60伽马剂量辐照后,材料的外观形貌、机械强度、化学成分及导热系数等均未发生明显的变化。综上所述,陶瓷纤维复合组件的不仅极大满足了保温性能的要求,还满足了经受高温、高压和强辐射等因素的共同作用而未发生性能变化的要求,所以为了保证核电站的正常运行,本发明选取的陶瓷纤维复合组件满足了核电站一回路高温管道的实际应用需求。与此同时,本发明在陶瓷纤维复合组件上设计了锚固钉5用于固定在金属外壳内弧面上,极大限制了陶瓷纤维复合组件的脱落,从而使得结构装置的一体化和结构紧密,为后续的在役检查和设备维修提供了便利。

41.本发明的陶瓷纤维复合组件以玄武岩纤维和玻璃纤维作为原材料,以三维正交组织为基础结构,设计出铝硅酸盐纤维与玄武岩纤维复合纤维编织组件且玄武岩纤维与玻璃纤维比为1:4。制备方法:三维正交织物与硅溶胶复合方式选用的是真空辅助成型工艺,该工艺的基本原理是在真空压力下,利用硅溶胶的流动、渗透以及真空带来的负压力实现对纤维及其织物浸渍,最后在加热或者常温条件下进行固化,制得陶瓷纤维复合组件。该陶瓷纤维复合组件的三维正交组织结构使得材料自身具有较强的拉伸强度和断裂韧性。另外,复合组件是由玻璃纤维和玄武岩纤维组合而成,因此该陶瓷纤维组件不仅具有玄武岩纤维的耐侵蚀性而且具有玻璃纤维的低导热性能。

42.图3为屏蔽保温隔热模块的整体装置图,其中金属外壳为奥氏体不锈钢、通过组件一1和组件二2对接为空心圆柱形,利用卡扣6锁紧固定。

43.现有的保温装置存在由于结构的热桥没有断开,接缝处导热系数较高,导致接缝处温度超过使用要求温度的问题。此外,现有的研究成果的结构由于外壳金属不锈钢与两半管道接触面的金属外壳直接连接,导致热量沿着金属外壳进行传导,从而导致管道外壁温度超过使用要求温度。本发明采用双层错缝的结构设计,该设计显著改善了热桥作用对管体温度影响,减少热量沿着金属外壳进行传导,从而有效遏制了单层贯穿通缝的保温、屏

蔽和封装问题。同时,双层错缝的结构设计由于避免了整体的热桥连接,降低了热损失,使得装置的保温隔热性能显著提高,从而大大降低了隔热层材料的厚度。此外,本发明在金属外壳表面上设计了卡扣6,可用于固定可拆式保温屏蔽一体化结构装置,使可拆式保温屏蔽一体化结构装置能够进行块状拼装,简化了拆除及回装工艺,提高了维修时的工作效率,降低了人力需求和工期需求。

44.在进行实际设计加工之前,合理的利用软件依据核电站一回路高温管道的真实工况进行数值模拟是有必要的。图4为可拆式保温屏蔽一体化结构的数值模拟结构横截面图。本实施例进行了可拆式保温屏蔽一体化结构的数值模拟,结果显示,热量更多的是沿着屏蔽保温隔热模块的热桥传导,导致组件一1和组件二2 的接触面温度过高。而采用双层90

°

错缝结构,可拆式封装模块有效避免了热量快速通过热桥传导到装置外围,减少了热量损失,使得可拆式保温屏蔽一体化结构装置的外壁温度只有33.7℃,远远低于实际应用要求的60℃。因此,本发明设计在依据核电站一回路高温管道的真实工况下的数值模拟结果不仅反映了可拆式保温屏蔽一体化结构装置的可行性,更表明了其可能在实际应用中远远满足核电站一回路高温管道的实际应用需求。

45.综上所述,本发明提供了一种用于核电站一回路高温管道的可拆式保温屏蔽一体化结构装置,该装置结构紧密、热效率高、便于拆装、可重复利用、清洁美观、屏蔽性能优异等。与现有的研究成果及安装工艺相比,该结构装置有效的解决了传统贯穿缝设计带来的保温、屏蔽和封装问题,保证了结构的综合性能,满足了多方面性能的协同要求,最终降低了运行维护成本。

46.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1