一种异径管道连接球阀的制作方法

1.本实用新型涉及一种管道阀门中的球阀结构,具体是指一种异径管道连接球阀。

背景技术:

2.目前,球阀与异径管道之间的连接通常是在阀体的连接端上设有活动套装的活接螺帽,并由该活接螺帽内的内螺纹孔与异径管道之间形成螺纹连接,阀体的连接端上还设有卡圈以形成活接螺帽的止脱,该卡圈的安装结构为:阀体的连接端外表面都是等外径的平面,在平面上设计有卡圈槽,而活接螺帽的宽度小于平面的长度,使用时需将活接螺帽沿着平面的长度作轴向向内移动以露出卡圈槽,再将卡圈扣装到卡圈槽内才能限制活接螺帽的轴向向外移动行程而形成止脱,这种安装方式需要在连接端外表面与活接螺帽的内螺纹孔之间预留较大的安装间隙,实际使用中一旦活接螺帽受到较大的向外拉力就容易产生脱落;同时,由于将活接螺帽沿着平面的长度轴向向内移动露出卡圈槽后才能安装卡圈,这就导致如果平面长度做的较小,也就是连接端长度做的较小,则活接螺帽的宽度就更小,使得能够与异径管道连接的内螺纹宽度也远远不够,进而影响了活接螺帽与异径管道之间的连接强度,而一旦连接端长度做的较大,虽然能保证平面的长度和活接螺帽的宽度,也就是消除了活接螺帽与异径管道之间的连接强度影响,但是过长的连接端既浪费球阀制造材料,又对球阀安装空间提出了更高的要求,使得球阀的安装场合受到限制。另外,球阀的手柄都是定向安装的,即安装后只能在一个方向范围内进行往复旋转启闭,但是在某些靠墙的特殊安装空间内,一旦完成球阀安装后,由于手柄旋转方向被墙壁阻挡就会导致其无法进行启闭转动,此时只能从管道上将球阀整体拆下,从而给管道连接安装带来极大不便。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的缺陷而提供一种活接螺帽在阀体连接端上安装牢固不易脱卸、手柄可双向安装以便于旋转启闭方向调整的异径管道连接球阀。

4.本实用新型的技术问题通过以下技术方案实现:

5.一种异径管道连接球阀,包括阀体、卡圈和活接螺帽,所述的阀体内设有球体阀芯,阀体顶部设有驱动球体阀芯转动启闭的阀杆和手柄,所述的活接螺帽活动套装在阀体的连接端上,该活接螺帽内设有螺纹连接异径管道的内螺纹孔,所述的连接端外表面设有波浪形凸面,该波浪形凸面的高点处设有卡圈槽,所述的卡圈轴向向内套入连接端,并被高点处阻挡形成弹性撑开变形而内嵌式活动配装在内螺纹孔的内螺纹内,再沿着内螺纹向内螺纹旋进至卡圈槽后弹性复位而吻合箍紧在卡圈槽内形成固定,并限制活接螺帽的轴向向外移动而形成止脱。

6.所述的波浪形凸面是由外斜坡面和内斜坡面构成,该外斜坡面是由外向内逐渐上升而成,该内斜坡面是由外向内逐渐下降而成,所述的外斜坡面与内斜坡面相接处构成波浪形凸面的高点处。

7.所述的卡圈槽是横截面呈半圆形的凹槽,所述的卡圈是横截面呈圆形的c型圈,所述的卡圈经外半圆内嵌式活动配装在内螺纹孔的内螺纹内,并沿着内螺纹向内螺纹旋进,所述的卡圈经内半圆吻合箍紧在卡圈槽内形成固定。

8.所述的波浪形凸面内端设有限位肩,并由该限位肩限制活接螺帽的轴向向内移动。

9.所述的活接螺帽宽度大于波浪形凸面的长度,该活接螺帽作轴向往复移动并始终将所述卡圈隐藏在内。

10.所述的活接螺帽内端设有止脱环,该止脱环的内径大于波浪形凸面的高点处并小于卡圈的外径。

11.所述的阀体顶部设有一对限位凸,该一对限位凸以阀杆的转动轴心为中心作对称设置。

12.所述的连接端是由阀体一端连体向外延伸而成或在阀体一端设有密封连接的阀盖,并由所述阀盖形成连接端。

13.与现有技术相比,本实用新型主要是将阀体的连接端外表面设有波浪形凸面,该波浪形凸面的高点处设有卡圈槽,当卡圈轴向向内套入连接端时,可被高点处阻挡形成弹性撑开变形而内嵌式活动配装在内螺纹孔的内螺纹内,再沿着内螺纹向内螺纹旋进至卡圈槽后就能弹性复位而吻合箍紧在卡圈槽内形成固定,从而限制活接螺帽的轴向向外移动并形成止脱;显然,这种对于连接端外表面的特殊结构设计并结合独特的卡圈安装方式,不但能有效减少连接端外表面与活接螺帽的内螺纹孔之间预留的安装间隙,以便在活接螺帽受到较大的向外拉力时也不容易产生脱落,而且活接螺帽的宽度和连接端的长度都不再受到相互之间的限制影响,在保证节省制造材料的基础上使得活接螺帽同样具备足够的连接强度,也减少球阀安装场合的限制;同时,阀体顶部设有一对以阀杆的转动轴心为中心作对称设置的限位凸,它能保证手柄可双向安装以便于灵活调整旋转启闭方向,故即使遇到某些靠墙的特殊安装空间,也无需将球阀从管道上整体拆下,从而给管道连接安装带来极大方便。

附图说明

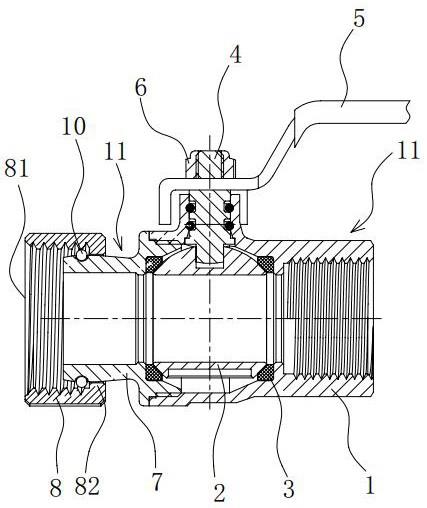

14.图1为本实用新型的结构示意图。

15.图2为图1的俯视图。

16.图3为阀盖的剖视图。

具体实施方式

17.下面将按上述附图对本实用新型实施例再作详细说明。

18.如图1~图3所示,1.阀体、11.连接端、12.限位凸、2.球体阀芯、3.阀座、4.阀杆、5.手柄、6.防松螺母、7.阀盖、71.卡圈槽、72.限位肩、8.活接螺帽、81.内螺纹孔、82.止脱环、9.波浪形凸面、91.外斜坡面、92.内斜坡面、93.高点处、10.卡圈。

19.一种异径管道连接球阀,包括构成球阀的阀体1、阀座3、球体阀芯2、阀杆4和手柄5等基本部件,且这些部件都采用环保cw602n铜材料制作;所述的球体阀芯2设置在阀体1内的阀座3上,手柄5定位安装在阀体1顶部外露的阀杆4端部,两者之间通过防松螺母6进行紧

固后,操作手柄5经阀杆4即可带动球体阀芯2转动启闭球阀。

20.所述的阀体1两端分别设有连接端11,本实施例的连接端设计方式为:一种是连接端11由阀体1一端,即图1所示右端直接连体向外延伸而成,另一种是在阀体1一端,即图1所示左端设有可拆式螺纹旋紧密封连接的阀盖7,并由该阀盖形成连接端,而两端的连接端相互连通,故球阀可以从任意方向进出水。

21.同时,在由阀盖7安装形成的连接端11上还设有卡圈10和活接螺帽8,具体结构为:阀盖7构成的连接端11外表面设有波浪形凸面9,该波浪形凸面是由外斜坡面91和内斜坡面92构成,且外斜坡面91是由外向内逐渐上升而成,内斜坡面92是由外向内逐渐下降而成,并在外斜坡面91与内斜坡面92相接处构成波浪形凸面9的高点处93,其上设有沿径向圆周环绕的卡圈槽71。

22.所述的活接螺帽8先轴向向内套入连接端11而形成活动套装,再将卡圈10安装在卡圈槽71内,该活接螺帽88内设有螺纹连接异径管道的内螺纹孔81;所述的卡圈10安装方式是先轴向向内套入连接端11,并被高点处93阻挡形成弹性撑开变形而内嵌式活动配装在内螺纹孔81的内螺纹内,再沿着内螺纹向内螺纹旋进至卡圈槽71后弹性复位,即可吻合箍紧在卡圈槽71内形成固定,这样就能限制活接螺帽8的轴向向外移动而形成止脱。

23.同时,卡圈槽71是横截面呈半圆形的凹槽,而卡圈10是横截面呈圆形的c型圈,且卡圈在被弹性撑开变形后,可经外半圆内嵌式活动配装在内螺纹孔8的内螺纹内,并沿着内螺纹向内螺纹旋进,而卡圈10在弹性复位后是经内半圆吻合箍紧在卡圈槽71内形成固定。

24.所述的波浪形凸面9内端设有限位肩72,并由该限位肩限制活接螺帽8的轴向向内移动,并且活接螺帽8宽度大于波浪形凸面9的长度,使得活接螺帽8作轴向往复移动时能够始终将卡圈10隐藏在内。

25.显然,这种对于连接端11外表面的特殊结构设计并结合独特的卡圈10安装方式,不但能有效减少连接端11外表面与活接螺帽8的内螺纹孔81之间预留的安装间隙,以便在活接螺帽8受到较大的向外拉力时也不容易产生脱落,而且活接螺帽8的宽度和连接端111的长度都不再受到相互之间的限制影响,在保证节省制造材料的基础上使得活接螺帽8同样具备足够的连接强度,也减少球阀安装场合的限制。

26.所述的活接螺帽8内端设有止脱环82,该止脱环的内径大于波浪形凸面9的高点处93并小于卡圈10的外径而形成止脱结构。

27.另外,阀体1顶部设有一对限位凸12,该一对限位凸以阀杆4的转动轴心为中心作对称设置,其目的是保证手柄5可双向安装以便于灵活调整旋转启闭方向,故即使遇到某些靠墙的特殊安装空间,也无需将球阀从管道上整体拆下,从而给管道连接安装带来极大方便。

28.以上所述仅是本实用新型的具体实施例,本领域技术人员应该理解,任何与该实施例等同的结构设计,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1