一种管道连接结构的制作方法

1.本实用新型涉及化工设备领域,尤其涉及一种管道连接结构。

背景技术:

2.管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。通常,流体经鼓风机、压缩机、泵和锅炉等增压后,从管道的高压处流向低压处,也可利用流体自身的压力或重力输送。管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中。如公开号为cn213393937u的实用新型专利公开的就是一种类似的管道。

3.现有的管道在进行连接时,通常采用对焊方式,这种焊接方式需要将两根管道的端口相对并呈同心设置,技术要求较高,若在焊接过程中管道端口之间的位置稍有偏差,会导致焊接处不够平整,甚至造成管道焊接失败,因此还有待改进。

技术实现要素:

4.本实用新型针对现有技术的缺点,提供了一种管道连接结构,既能方便管道焊接时进行管口定位,又能提升管口定位时的精准性。

5.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

6.一种管道连接结构,管道连接结构用于连接第一管道与第二管道,管道连接结构包括衔接管和变径管,变径管较大的管口一体连接于第一管道,变径管较小的管口一体连接于衔接管,衔接管插接于第二管道并且衔接管的内侧壁抵接于第二管道的内侧壁;衔接管与变径管的衔接处环设有凸边,凸边与第二管道靠近第一管道的端口通过焊缝连接。

7.采用上述方案,衔接管通过变径管衔接于第一管道的管口,使其能够插接于第二管道的管口,使得第一管道与第二管道在焊接时能够自动进行管口校准,并且管口间的定位能够更加校准,从而提升焊接效率及精度。凸边能够为焊接提供更充分的区域,使得第一管道与第二管道能够更加牢固地焊接在一起,同时保证两者连接时的密封性。

8.作为优选,衔接管远离变径管的端口外侧环设有倾斜的引导面。

9.采用上述方案,引导面能够使衔接管更加顺利地插接于第二管道内,进一步提升第一管道与第二管道焊接时的工作效率。

10.作为优选,衔接管的外周面环设有凸条,凸条的外壁环设有引导斜面,引导斜面的设置方向与引导面一致。

11.采用上述方案,凸条及凸条上的引导斜面既能减小衔接管外侧壁与第二管道内侧壁之间的接触面积及摩擦,使得衔接管能够更加顺畅地插接于第二管道内,又能保证衔接管与第二管道插接完成后的密封性及稳定性,进一步提升第一管道与第二管道焊接对位时的效率及精准性。

12.作为优选,凸条设有多个,多个凸条沿着衔接管的轴向依次排列于衔接管的外壁。

13.采用上述方案,多个凸条能够进一步提升衔接管与第二管道衔接时的密封性。

14.作为优选,还包括连接于第一管道与第二管道之间的加固组件,加固组件包括固定于第一管道外侧壁的第一固定座、固定于第二管道外侧壁的第二固定座、和连接于第一固定座与第二固定座的加固板,第一固定座远离第一管道外侧壁的侧面开设有第一安装槽以供加固板的一端卡接,第二固定座远离第二管道外侧壁的侧面开设有第二安装槽以供加固板的另一端卡接;加固板的两端均通过焊缝固定于第一安装槽与第二安装槽。

15.采用上述方案,将加固板的两端分别焊接固定于第一固定座的第一安装槽及第二固定座的第二安装槽内,能够有效提升第一管道与第二管道焊接完成后的连接稳固性。

16.作为优选,加固板靠近衔接管的边沿与衔接管的外侧壁之间保持有间隔。

17.采用上述方案,使得加固板的边沿无法直接接触凸边与第二管道之间的焊缝,避免焊缝受到磨损。

18.作为优选,加固组件设有多个,多个加固组件等间隔环设于第一管道的外周面。

19.采用上述方案,环绕设置的多个加固组件,既能进一步提升第一管道与第二管道连接时的稳固性,又能借助加固板在第一管道及第二管道的连接处形成一周向防护屏障,避免第一管道与第二管道的连接位置受到碰撞或断裂,延长了第一管道与第二管道连接后的使用寿命。

20.本实用新型由于采用了以上技术方案,具有显著的技术效果:衔接管通过变径管衔接于第一管道的管口,使其能够插接于第二管道的管口,使得第一管道与第二管道在焊接时能够自动进行管口校准,并且管口间的定位能够更加校准,从而提升焊接效率及精度。凸边能够为焊接提供更充分的区域,使得第一管道与第二管道能够更加牢固地焊接在一起,同时保证两者连接时的密封性。

附图说明

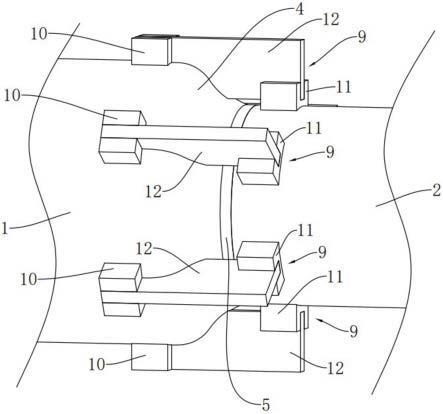

21.图1为本实施例的结构示意图;

22.图2为本实施例中第一管道、变径管及衔接管的结构示意图;

23.图3为图2所示a部的放大示意图;

24.图4为本实施例的爆炸图。

25.以上附图中各数字标号所指代的部位名称如下:1、第一管道;2、第二管道;3、衔接管;4、变径管;5、凸边;6、引导面;7、凸条;8、引导斜面;9、加固组件;10、第一固定座;11、第二固定座;12、加固板;13、第一安装槽;14、第二安装槽。

具体实施方式

26.下面结合附图与实施例对本实用新型作进一步详细描述。

27.如图1和图2所示,本实施例公开的一种管道连接结构,管道连接结构用于连接第一管道1与第二管道2,具体的,管道连接结构包括衔接管3和变径管4,变径管4较大的管口一体连接于第一管道1,变径管4较小的管口一体连接于衔接管3,其中第一管道1、变径管4与衔接管3三者的一体结构可通过冲压获得,其属于本领域公知常识,在此不作赘述。衔接管3插接于第二管道2并且衔接管3的内侧壁抵接于第二管道2的内侧壁,使得第一管道1与第二管道2在焊接前能够紧密结合,并且两者之间的装配更加精准,便于后续进行焊接。为提升焊接便利性,衔接管3与变径管4的衔接处环设有凸边5,凸边5与第二管道2靠近第一管

道1的端口通过焊缝(未图示)连接。

28.如图3所示,为使衔接管3能够更加方便地插接于第二管道2,衔接管3远离变径管4的端口外侧环设有倾斜的引导面6。

29.如图3所示,为降低衔接管3外侧壁与第二管道2内侧壁之间的接触面积以减少两者之间的摩擦,同时保证衔接管3与第二管道2装配后的密封性。衔接管3的外周面环设有凸条7,凸条7的外壁环设有引导斜面8,引导斜面8的设置方向与引导面6一致。凸条7设有多个,多个凸条7沿着衔接管3的轴向依次排列于衔接管3的外壁。

30.如图1和图4所示,为进一步提升第一管道1与第二管道2连接时的稳固性以及两者焊接完成后拼接位置的防护性能,管道连接结构还包括连接于第一管道1与第二管道2之间的加固组件9,加固组件9包括固定于第一管道1外侧壁的第一固定座10、固定于第二管道2外侧壁的第二固定座11、和连接于第一固定座10与第二固定座11之间的加固板12,其中第一固定座10的材料与第一管道1一致并且两者呈一体设置,第二固定座11的材料与第二管道2的材料一致并且两者呈一体设置,加固板12呈长条状,以便连接第一固定座10与第二固定座11。

31.如图4所示,为保证加固板12连接第一固定座10与第二固定座11时的稳定性,第一固定座10远离第一管道1外侧壁的侧面开设有第一安装槽13以供加固板12的一端卡接,第二固定座11远离第二管道2外侧壁的侧面开设有第二安装槽14以供加固板12的另一端卡接;加固板12的两端均通过焊缝(未图示)固定于第一安装槽13与第二安装槽14。

32.如图1所示,为避免加固板12的边沿接触衔接管3与第二管道2之间的焊缝(未图示)而导致焊缝(未图示)受损,加固板12靠近衔接管3的边沿与衔接管3的外侧壁之间保持有间隔。

33.如图1所示,为使加固组件9能够在第一管道1与第二管道2的衔接位置形成周向防护,加固组件9设有多个,多个加固组件9等间隔环设于第一管道1的外周面。

34.具体使用过程如下:

35.在连接第一管道1与第二管道2时,先将第一管道1通过变径管4延伸出来的衔接管3插接至第二管道2内,并使第二管道2靠近第一管道1的端面抵接于凸边5,使得第一管道1与第二管道2完成初步定位。在此过程中,转动第一管道1与第二管道2之间的相对位置,使得第一管道1外侧壁上的第一固定座10能够一一正对于第二管道2外侧壁上的第二固定座11。然后,将第二管道2靠近第一管道1的端口焊接于凸边5,便可完成第一管道1与第二管道2的对接。接着,将加固板12的两端分别卡嵌至呈相对设置的第一固定座10与第二固定座11上的第一安装槽13与第二安装槽14内,安装完成后,便可将加固板12的两端分别焊接固定于第一安装槽13与第二安装槽14内。当所有加固板12安装完成后,便可在第一管道1与第二管道2的衔接处形成一周向防护,使得第一管道1与第二管道2的连接更加稳固。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1