一种大载荷低冲击爆炸螺栓的制作方法

1.本实用新型涉及军用火工技术领域,主要用于回收系统减速伞伞舱盖和主伞伞舱盖的连接固定和弹开分离。

背景技术:

2.在目前的各种回收系统中,普遍使用降落伞来降低回收系统在着陆前的下落速度,在降落伞开伞前,要保证伞舱盖在外界环境的影响下可靠连接,不分离。

3.回收系统的工作原理是:爆炸螺栓使用销钉实现螺栓头与产品的连接,螺栓头与伞舱盖通过螺钉连接。在回收系统降落到一定的高度时,起爆爆炸螺栓,剪断销钉,实现降落伞伞舱盖的分离,分离后伞舱盖拉开降落伞,回收系统实现减速。

4.在这种情况下就要求爆炸螺栓的连接力足够大,输出性能足够强,后坐力足够小。

5.目前常用的爆炸螺栓结构如图1所示,包括螺栓体1、电点火管2、活塞3和螺栓头4,其中,螺栓体1与电点火管2的连接是通过螺栓连接a实现的,螺栓体1的末端为螺栓头4,螺栓体1与螺栓头4为一体化设计,并设置有预断面11,

6.由于目前常见爆炸螺栓的电点火管2与螺栓体1之间是螺纹连接a,发火后,如图2所示,电点火管2受到高压气体b的后坐力会直接作用在螺栓体1上,在高压气体b的作用下活塞3从螺栓体1伸出,使螺栓体1与螺栓头4从预断面1-1处断开。该类爆炸螺栓结构的输出指标越大,受到的后坐力就越大,所以这种结构的爆炸螺栓的缺点是:要么体积小,输出弱;要么体积大,输出强,但后坐力大。

技术实现要素:

7.本实用新型的目的就在于提供一种大载荷低冲击爆炸螺栓,以解决上述问题。

8.为了实现上述目的,本实用新型采用的技术方案是这样的:

9.一种大载荷低冲击爆炸螺栓,包括螺栓体、电点火管、活塞和螺栓头,所述螺栓体与螺栓头为分体结构并相互固定连接,所述电点火管与螺栓体滑动连接,在所述螺栓体的左端内侧依次设置有堵头和缓冲垫,在螺栓体的右端内侧靠近活塞的位置设置有活塞止动点。

10.本实用新型的电点火管使用滑动式结构,在活塞向右运动的同时,电点火管向左运动,压缩缓冲垫,缓冲垫变形吸收电点火管向后的冲击力,使得爆炸螺栓本体受到的后座力降低,实现低冲击的功能。

11.作为优选的技术方案:所述螺栓体与螺栓头通过销钉连接。

12.作为进一步优选的技术方案:所述销钉直径为φ3.0-4.0mm,所述销钉材料优选为05cr17ni4cu7nb,所述材料经固溶后时效480℃处理后,抗拉强度达到σb>1310mpa,使得销钉能够承受不低于1500kg的拉力。

13.作为优选的技术方案:所述电点火管与螺栓体滑动连接处设置有至少一个o形圈。采用o形圈密封,使电点火管不与螺栓体硬接触,从而降低爆炸螺栓的后坐力。具体而言,产

品品发火后,火药产生的高温高压气体会反向推动电点火管向后运动,由于与螺栓体不是硬接触,产品后坐力不会直接作用在螺栓体。

14.作为优选的技术方案:所述活塞止动点的设置位置为使所述活塞的行程为20-25mm。与产品连接的伞舱盖重2.5kg,分离时要求伞舱盖的分离速度不低于10m/s。在增加装药量无效时,综合各部件的尺寸,活塞的行程越大,产品推动伞舱盖运动的时间和距离就越大,伞舱盖分离时的分离速度就越大。即通过增大活塞行程可实现产品高输出的要求。

15.作为优选的技术方案:所述缓冲垫厚度2.5-3.5mm,所述缓冲垫的材质为聚四氟乙烯材料。缓冲垫安装在电点火管后方,通过合适合适厚度和材质的缓冲垫隔绝电点火管与螺栓体直接接触。产品发火后,火药产生的高温高压气体会反向推动电点火管向后运动,压缩缓冲垫,电点火管向后的力被缓冲垫吸收,降低产品后坐力,实现产品低冲击的功能。

16.与现有技术相比,本实用新型的优点在于:

17.(1)本实用新型的爆炸螺栓通过设计合适的活塞长度和活塞行程,活塞止动后,无多余组件伸出,不会对回收系统的后续工作造成影响,并实现产品的高输出,本爆炸螺栓在发火后剪断销钉,将重大2.5kg的伞舱盖弹出速度不低于10m/s;

18.(2)本实用新型螺栓体(1)与螺栓头(4)采用特殊设计的销钉连接,使得销钉能够承受不低于1500kg的拉力,实现爆炸螺栓与伞舱盖的可靠连接;

19.(3)本实用新型的爆炸螺栓设计电点火管为滑动式结构,通过o形圈可在螺栓体内自由滑动,避免了与螺栓体的硬接触,降低的爆炸螺栓的后坐力;

20.(4)本实用新型通过合适的缓冲垫设计,能够避免电点火管与螺栓体的硬接触,电点火管向后运动时,压缩缓冲垫,吸收产品的后坐力。

附图说明

21.图1为现有爆炸螺栓的结构示意图;

22.图2为现有爆炸螺栓发火后的示意图;

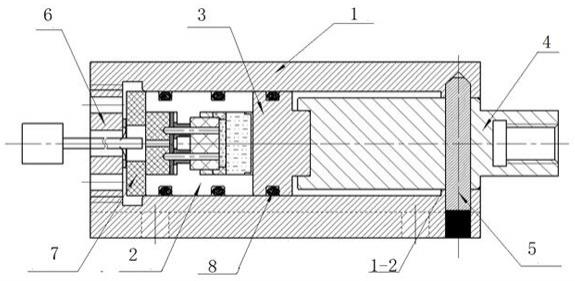

23.图3为本实用新型实施例的结构示意图;

24.图4为本实用新型实施例的外形图;

25.图5为本实用新型的爆炸螺栓工作原理示意图;

26.图中:1、螺栓体;1-1、预断面;1-2、活塞止动点;2、电点火管;3、活塞;4、螺栓头;5、销钉;6、堵头;7、缓冲垫;8、o形圈;9、电连接器;10、爆炸螺栓安装孔;11、伞舱盖安装孔;a、螺栓连接;b、高压气体。

具体实施方式

27.下面将结合附图对本实用新型作进一步说明。

28.实施例:

29.参见图3,一种大载荷低冲击爆炸螺栓,包括螺栓体1、电点火管2、活塞3和螺栓头4,所述螺栓体1与螺栓头4为分体结构并通过销钉5连接,所述电点火管2与螺栓体1滑动连接,在所述螺栓体1的左端内侧依次设置有堵头6和缓冲垫7,在螺栓体1的右端内侧靠近活塞3的位置设置有活塞止动点1-2;

30.本实施例中,活塞3的长度为8.8mm;通过在适当位置设置活塞止动点1-2,使活塞3

的行程为23mm,活塞止动后,无多余组件伸出,不会对回收系统的后续工作造成影响;并且在装药量不变的情况下,综合各部件的尺寸,设计的活塞行程最大,实现产品的高输出。本爆炸螺栓在发火后剪断销钉,将重大2.5kg的伞舱盖弹出速度不低于10m/s

31.销钉5的直径φ3.5mm,使用不锈钢05cr17ni4cu7nb材质,并固溶后时效480℃处理,使得销钉能够承受不低于1500kg的拉力,实现爆炸螺栓与伞舱盖的可靠连接;

32.电点火管2为滑动式结构,所述电点火管2与螺栓体1滑动连接处设置有至少两个o形圈8,活塞3与螺栓体1连接处也设置有一个o形圈8,通过o形圈8的设置,电点火管2和活塞3可在螺栓体1内自由滑动,避免了电点火管2与螺栓体1的硬接触;从而降低的爆炸螺栓的后坐力;

33.本实施例的缓冲垫厚度3mm,使用聚四氟乙烯材料,安装在电点火管2正后方,避免电点火管2的端部与螺栓体1的硬接触,电点火管向后运动时,压缩缓冲垫,吸收产品的后坐力;

34.其外形连接结构如图4所示,本实施例的爆炸螺栓左端连接电连接器9,下端设置爆炸螺栓安装孔10,右端设置伞舱盖安装孔11;

35.其工作原理如图5所示,所述爆炸螺栓在通电后,电点火管2点燃药剂燃烧产生大量的高温高压气体,推动活塞3向右运动,活塞3推动螺栓头4加速向右运动的过程中剪断销钉5,活塞3运动到活塞止动点1-2时,停止运动,螺栓头4由于惯性继续向右运动,带动伞舱盖分离。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1