一种组合式弹簧减震器的制作方法

1.本实用新型涉及弹簧减震器技术领域,具体为一种组合式弹簧减震器。

背景技术:

2.弹簧减振器主要适用于核电厂、火电厂、化工厂、钢铁厂等的管道及设备的抗振动。常用于控制持续性的流体振动激扰(如流体脉动、两相流、高速流和风振等)的关系振动。

3.目前为了使得单一的弹簧减震器具备更好的减震性能,一般会将多个弹簧减震器进行组合形成组合式弹簧减震器,现有的组合式弹簧减震器实际拼装时较为繁琐,并且一般后期使用时也不能够根据实际状况随意拼接,后期也难以对单独的弹簧减震器进行更换,为此我们提出一种组合式弹簧减震器。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种组合式弹簧减震器。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种组合式弹簧减震器,包括组合式弹簧减震器,所述组合式弹簧减震器由多个弹簧减震器主体拼接而成,每个弹簧减震器主体均由阻尼器和套设于阻尼器外表面的缓冲弹簧构成,每个所述阻尼器的顶部和底部均固定连接有基板,每个所述基板的四个边侧均开设有凹槽,每个所述凹槽的两侧均开设有通槽,相邻每两个基板均通过一个连接机构连接,连接机构包括位于两个基板连接处上方的卡板和位于两个基板连接处下方的垫板,所述卡板的中部对称开设有两个第一通孔,所述垫板在与每个第一通孔相对应的部位均开设有一个第二通孔,每个所述第一通孔的内部和对应第二通孔的内部共插接有一个固定螺栓,每个所述固定螺栓的一端均螺纹连接有固定螺母,且每个卡板均通过限位机构与对应的两个基板连接。

6.作为本实用新型的一种优选技术方案,所述卡板由固定板和与固定板边角固定连接的四个凸块构成,限位机构包括四个凸块和开设于垫板边角的四个限位槽;位于同一侧每两个凸块的一端依次插入对应基板上两个通槽的内部和对应两个限位槽的内部。

7.作为本实用新型的一种优选技术方案,每两个相互靠近的凹槽构成长槽,该长槽内部的宽度尺寸大于固定螺栓的外径尺寸,长槽内部的长度尺寸大于两个固定螺栓最外侧的距离尺寸。

8.作为本实用新型的一种优选技术方案,每个所述卡板和每个垫板均由高强度钢板制成,且该高强度钢板经过油漆喷涂处理。

9.作为本实用新型的一种优选技术方案,每个所述凸块的截面轮廓均与对应的通槽内部的截面轮廓和对应的垫板内部的截面轮廓相适配。

10.作为本实用新型的一种优选技术方案,每个所述固定螺栓的外径尺寸与对应第一通孔的内径尺寸和对应第二通孔的内径尺寸相适配。

11.作为本实用新型的一种优选技术方案,每个所述固定螺母均位于对应卡板的外

侧。

12.与现有技术相比,本实用新型能达到的有益效果是:

13.1、通过将固定板上的四个凸块能够分别穿过两个基板上相靠近的两个通槽上,再使得四个限位槽分别与四个凸块相插,随后将固定螺栓从第二通孔处插入两个凹槽处,再穿过第一通孔,随后将固定螺母与固定螺栓拧合即可,从而完成两个单独弹簧减震器主体的拼接,该设计利用基板上四个边侧均设置有凹槽及其通槽,通过与卡板和垫板的配合,能够随意的拼接多个弹簧减震器主体,实际使用时,可以拼成一排四个或者拼成正方形式的组合式弹簧减震器或者其他形式的组合式弹簧减震器,整体操作简单,也便于后期拆卸进行检修,从而对单个弹簧减震器主体进行更换,避免整体报废;

14.2、通过凸块、通槽和限位槽的相互配合,能够使得卡板能够更好的将两个基板进行连接,同时限位槽和凸块的相互配合,能够使得垫板能够快速定位,从而使得第一通孔与第二通孔快速对齐,以此便于固定螺栓的插入,大大提升了拼接效率。

附图说明

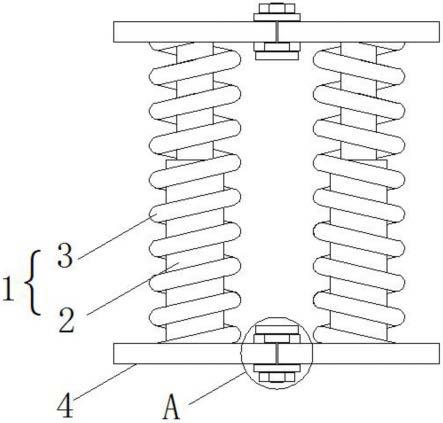

15.图1为本实用新型的平面结构示意图。

16.图2为本实用新型的图1中a处局部放大结构示意图。

17.图3为本实用新型的拼接机构结构示意图。

18.图4为本实用新型的基板结构示意图。

19.图5为本实用新型的卡板和垫板结构示意图。

20.其中:1、弹簧减震器主体;2、阻尼器;3、缓冲弹簧;4、基板;5、固定板;6、凸块;7、卡板;8、垫板;9、限位槽;10、第一通孔;11、第二通孔;12、固定螺栓;13、固定螺母;14、凹槽;15、通槽。

具体实施方式

21.如图1-图5所示,一种组合式弹簧减震器,包括组合式弹簧减震器,组合式弹簧减震器由多个弹簧减震器主体1拼接而成,每个弹簧减震器主体1均由阻尼器2和套设于阻尼器2外表面的缓冲弹簧3构成,每个阻尼器2的顶部和底部均固定连接有基板4,每个基板4的四个边侧均开设有凹槽14,每个凹槽14的两侧均开设有通槽15相邻每两个基板4均通过一个连接机构连接,连接机构包括位于两个基板4连接处上方的卡板7和位于两个基板4连接处下方的垫板8,卡板7的中部对称开设有两个第一通孔10,垫板8在与每个第一通孔10相对应的部位均开设有一个第二通孔11,每个第一通孔10的内部和对应第二通孔11的内部共插接有一个固定螺栓12,每个固定螺栓12的一端均螺纹连接有固定螺母13,且每个卡板7均通过限位机构与对应的两个基板4连接;卡板7由固定板5和与固定板5边角固定连接的四个凸块6构成,限位机构包括四个凸块6和开设于垫板8边角的四个限位槽9;位于同一侧每两个凸块6的一端依次插入对应基板4上两个通槽15的内部和对应两个限位槽9的内部;该弹簧减震器主体1为现有技术,故在此不再进行赘述缓冲弹簧3和阻尼器2,当需要将单个的弹簧减震器主体1拼接成组合式弹簧减震器时,将需要拼接的两个弹簧减震器主体1上的基板4对齐,使得两个凹槽14对齐,然后将卡板7放置于两个基板4连接处的上方,使得固定板5上的四个凸块6能够分别穿过两个基板4上相靠近的两个通槽15上,同时将垫板8放置于两个

基板4连接处的下方,且使得四个限位槽9分别与四个凸块6相插,随后将固定螺栓12从第二通孔11处插入两个凹槽14处,再穿过第一通孔10,随后将固定螺母13与固定螺栓12拧合即可,从而完成两个单独弹簧减震器主体1的拼接,该设计利用基板4上四个边侧均设置有凹槽14及其通槽15,通过与卡板7和垫板8的配合,能够随意的拼接多个弹簧减震器主体1,实际使用时,可以拼成一排四个或者拼成正方形式的组合式弹簧减震器或者其他形式的组合式弹簧减震器,整体操作简单,也便于后期拆卸进行检修,从而对单个弹簧减震器主体1进行更换,避免整体报废。

22.每两个相互靠近的凹槽14构成长槽,该长槽内部的宽度尺寸大于固定螺栓12的外径尺寸,长槽内部的长度尺寸大于两个固定螺栓12最外侧的距离尺寸;相邻两个基板4上凹槽14所形成的长槽,是为了便于固定螺栓12能够依次穿过第二通孔11、长槽和第一通孔10,从而便于与固定螺母13进行连接。

23.每个卡板7和每个垫板8均由高强度钢板制成,且该高强度钢板经过油漆喷涂处理;该卡板7和垫板8均由高强度钢板制成,整体结构性能稳定和具有较好的刚性,从而使得拼接后的组合式弹簧减震器能够适用于各种工作环境。

24.每个凸块6的截面轮廓均与对应的通槽15内部的截面轮廓和对应的垫板8内部的截面轮廓相适配;方便凸块6能够更好的与通槽15相互限位,从而将两个基板4更稳定的进行拼接,从而使得相邻弹两个弹簧减震器主体1的连接更加稳定。

25.每个固定螺栓12的外径尺寸与对应第一通孔10的内径尺寸和对应第二通孔11的内径尺寸相适配;方便利用固定螺栓12与固定螺母13的配合,能够将卡板7和垫板8能够更加稳定的连接。

26.每个固定螺母13均位于对应卡板7的外侧将固定螺母13放置于卡板7的外侧,更加便于使用者拧紧固定螺母13。

27.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之

″

上

″

或之

″

下

″

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征

″

之上

″

、

″

上方

″

和

″

上面

″

包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征

″

之下

″

、

″

下方

″

和

″

下面

″

包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

28.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1