一种减少机油消耗的液压涨紧器的制作方法

1.本实用新型属于发动机用涨紧器技术领域,更具体的说涉及一种减少机油消耗的液压涨紧器。

背景技术:

2.涨紧器的作用在发动机的正时皮带或正时链条上,对其起导向和涨紧的作用,使其始终处于最佳涨紧状态。一般分为油压和机械两种方式,它们都可以自动的对正时皮带和正时链条进行涨紧度的调节。具体的原理为:在正时皮带或正时链条的传动下,凸轮轴驱动气门在正确的时间开闭,配合活塞完成进气、压缩、做功和排气四个过程。

3.如申请人在先申请,申请号为2018217473966的中国专利公开了一种集成式液压双活塞张紧器,包括互成角度设置的第一活塞张紧器、第二活塞张紧器,第一活塞张紧器、第二活塞张紧器均与进油口连通,第一张紧器包括壳体、单向阀、活塞,壳体的一端与进油口连通,另一端敞开,壳体敞开的一端端设有安装孔,单向阀压入壳体的进油口处,活塞安装在壳体的内部,并能沿壳体内腔直线运动,活塞的内部中空,且活塞的一端敞开,另一端开有排气孔,活塞内部安装有预紧弹簧、填充物,预紧弹簧的一端与单向阀连接,另一端与填充物连接,填充物的一端嵌入在预紧弹簧内,另一端与远离活塞开口端的一端连接,所述第二活塞张紧器与第一活塞张紧器具有相同的结构。

4.再如申请号为2020218200516的中国专利公开了一种棘齿形液压涨紧器,其中张紧器的壳体内部结构与专利号为2018217473966相同。

5.工作时,机油通过发动机主油道(低压腔)充入涨紧器内,分别通过单向阀充入活塞(高压腔)内,当链条载荷力施加于活塞时,使活塞内的预紧弹簧压缩,进而使活塞沿壳体内腔向位于单向阀的一端移动,活塞内的机油受到挤压形成较高油压,并且会从泄油间隙逐渐流出,最终对链条的载荷力形成阻尼,使其正时链系统稳定运行,在机油流出时,这部分机油的高压将全部浪费;在链条未施加载荷时,机油又需重新充入至涨紧器内,处于主油道内的机油油压消耗较多;并且在发动机处于怠速状态时,低压腔内油压不足,而涨紧器的活塞来回运动易因油压不足而产生异响。

技术实现要素:

6.针对现有技术的不足,本实用新型提供了一种在活塞受到载荷而缩回时,部分高压机油可通过回流阀至低压腔,以达到补充低压腔内压力,减少机油由活塞与壳体间的稀有间隙排出,同时可在发动机怠速时,通过回流的高压机油补充油压,使活塞顺利的运动。

7.为实现上述目的,本实用新型提供了如下技术方案:一种减少机油消耗的液压涨紧器,包括壳体、单向阀、活塞,壳体的一端具有进油口,另一端敞开,单向阀装于进油口处,在所述的单向阀与壳体的进油口之间设置有回流阀,所述回流阀贴紧壳体的一面为回流面,所述回流面上开设有回流槽,回流槽的两端分别为入口和出口,入口延伸至回流阀的外周面,出口延伸至进油口处并与进油口连通,且所述出口贯穿单向阀的两面并与单向阀连

通。

8.进一步的所述回流阀的外周面上开设有回油缺口,所述回油缺口连通回流槽的出口。

9.进一步的所述回流槽呈螺旋状。

10.进一步的所述回流阀的外周边缘向单向阀方向延伸形成限位筒,限位筒朝向活塞的一侧敞开,所述单向阀伸入至限位筒内。

11.进一步的所述限位筒敞开的一侧设置有内凸缘,单向阀卡在内凸缘的内侧。

12.与现有技术相比,本实用新型的有益效果是:在活塞受到载荷而缩回时,部分高压机油可通过回流阀至低压腔,以达到补充低压腔内压力,减少机油由活塞与壳体间的泄油间隙排出,即减少机油的消耗,同时可在发动机怠速时,通过回流的高压机油补充低压腔内的油压,使活塞顺利的运动;适用于低供油压力和小油流量的涨紧器,并根据不同的阻尼需要,可以配置不同回油量的回流阀。

附图说明

13.图1为本实用新型减少机油消耗的液压涨紧器的剖面视图;

14.图2为图1中a部的放大图;

15.图3为本实用新型中回流阀的立体结构图一;

16.图4为本实用新型中回流阀的立体结构图二;

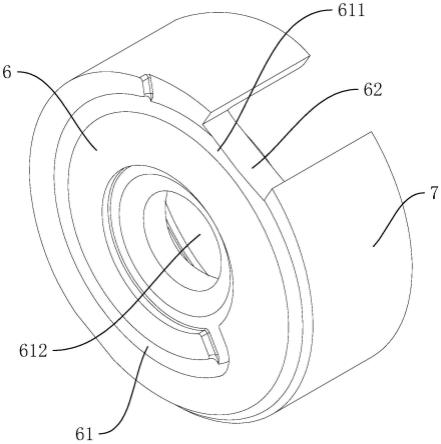

17.图5为本实用新型中单向阀装入回流阀内时的立体结构图。

18.附图标记:1、壳体;2、活塞;3、填充物;4、预紧弹簧;5、单向阀;6、回流阀;61、回流槽;611、入口;612、出口;62、回油缺口;7、限位筒;71、内凸缘。

具体实施方式

19.参照图1至图5对本实用新型减少机油消耗的液压涨紧器的实施例做进一步说明。

20.在本实用新型的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(x)”、“纵向(y)”、“竖向(z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本实用新型的具体保护范围。

21.此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本实用新型描述中,“数个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

22.一种减少机油消耗的液压涨紧器,包括壳体1、单向阀5、活塞2,壳体1的一端具有进油口,另一端敞开,单向阀5装于进油口处,在所述的单向阀5与壳体1的进油口之间设置有回流阀6,所述回流阀6贴紧壳体1的一面为回流面,所述回流面上开设有回流槽61,回流槽61的两端分别为入口611和出口612,入口611延伸至回流阀6的外周面,出口612延伸至进油口处并与进油口连通,且所述出口612贯穿单向阀5的两面并与单向阀5连通。

23.在本实施例中涨紧器的基本结构与现有技术相同,如图1所示,壳体1敞开的一端端设有安装孔,回流阀6压入壳体1的进油口处,单向阀5压在回流阀6上,活塞2安装在壳体1的内部,并能沿壳体1内腔直线运动,活塞2的内部中空,且活塞2的一端敞开,另一端开有排气孔,活塞2内部安装有预紧弹簧4、填充物3,预紧弹簧4的一端与单向阀5连接,另一端与填充物3连接,填充物3的一端嵌入在预紧弹簧4内,另一端与远离活塞2开口端的一端连接。

24.如图1所示,回流面为回流阀6的左侧面,其与壳体1的进油口处贴合,单向阀5位于回流阀6的右侧,单向阀5和回流阀6均被预紧弹簧4压紧,回流槽61能够使得部分机油无需经过单向阀5而流通高压腔和低压腔,具体的,在活塞2缩回时,高压腔内的压力远大于低压腔(通常可达数十倍的压差),此时部分机油经活塞2与壳体1之间的泄油间隙排出,还有一部分高压机油则通过回流阀6的回流槽61至低压腔内,即向低压腔内补充高压机油;而在活塞2伸出时,高压腔内的压力低于低压腔,此时单向阀5打开,大量的机油由低压腔向高压腔内流动。

25.本实施例优选的所述回流阀6的外周面上开设有回油缺口62,所述回油缺口62连通回流槽61的入口611。

26.回流阀6通常与壳体1内腔的形状相同,如采用圆形,即回流阀6的外周面为圆周面,通过设置回油缺口62可保证回流槽61的入口611始终与高压腔保持连通。

27.本实施例优选的所述回流槽61呈螺旋状,通过设置不同圈数、截面积的回流槽61,可以控制机油的回流阻力,具体的回流槽61的圈数越多,回流阻力越大,回流槽61的截面积尺寸越小,其回流阻力越大,根据需要,将其装在壳体1内即可。

28.在另一个实施例中回流槽61还可以为其他形状,如“s”状的曲线,或回字形等。

29.本实施例优选的所述回流阀6的外周边缘向单向阀5方向延伸形成限位筒7,限位筒7朝向活塞2的一侧敞开,所述单向阀5伸入至限位筒7内。

30.预紧弹簧4抵在单向阀5上,通过单向阀5和限位筒7的配合可以限制回流阀6的位置,并且在装配时,可以先将单向阀5与回流阀6装配在一起形成整体后再放入壳体1内。

31.本实施例优选的所述限位筒7敞开的一侧设置有内凸缘71,单向阀5卡在内凸缘71的内侧,如图3和4所示,单向阀5位于内凸缘71和回流阀6的出口612之间腔室处,其可以防止单向阀5掉出。

32.本实用新型中限位筒7与回流阀6优选的采用一体式的。

33.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1