一种井下气囊封堵装置的制作方法

本发明涉及管道封堵,具体为一种井下气囊封堵装置。

背景技术:

1、目前排水管道清淤、检测、修复、闭水试验等作业均需气囊封堵管道口。封堵气囊是一种橡胶或pvc夹网布材料通过粘结工艺加工而成的空芯制品,通过充入压缩空气涨紧在排水管道壁实现封堵,是最常用的管道封堵工具。常用气囊均为单舱室结构,在复杂排水管道环境存在大量淤积物、生活垃圾和建筑垃圾等物品,加上材料、加工及外力因素极易造成气囊泄露甚至爆裂导致封堵失效,严重影响施工人员和设备安全。气囊本身排气后的不规则形状、尺寸也不便利蛙人携带,更不适合机器人携带施工。

2、现有技术,专利公开号为cn204611217u的发明专利,一种下水道封堵气囊,包括气囊和端座,端座上设置有气阀,用于充气和放气,气阀与气囊连通,其中,所述气囊上设置有若干折叠纹,折叠纹呈锯齿状,所述折叠纹对应的气囊内壁设置有加强板,增强折叠纹的折痕,使气囊能够快速折叠。现有技术中的气囊的折叠纹为长度方向上的折叠,考虑处于井上时,使其便于运输、存放和容易整理。没有考虑到,在井下,气囊排气从管道退出时,气囊排气变形,无规则堆在一起形成鼓包,出井困难。

3、现有技术,专利公开号为cn106944776a的发明专利,一种用于焊接管道内部保护气体的封堵装置,包括快速接头与前气囊、内置软管、气筛、快速球阀、减压阀、保护套及后气囊共同组成。前气囊的一端设置有两组气嘴,且在前气囊的另一端设置有一组气嘴与气筛。后气囊的一端设置有一组气嘴,且后气囊上的气嘴通过橡胶软管与前气囊另一端设置一组气嘴相连接。前气囊与后气囊分别设置在两组管道内焊口处左右两侧的内壁中,且前气囊与后气囊之间通过橡胶软管相连接。前气囊内设置有内置软管,且内置软管与前气囊外壁一端设置的一组进气嘴相连接,内置软管与前气囊另一端设置气筛相连接。现有技术,两个气囊同步控制充放,单个气囊无法独立充放以及密封。

技术实现思路

1、本发明所要解决的技术问题在于:解决气囊在井下排气退管时,气囊排气变形,无规则堆在一起形成鼓包,出井困难以及多舱室气囊中,单个气囊无法独立充放以及密封的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

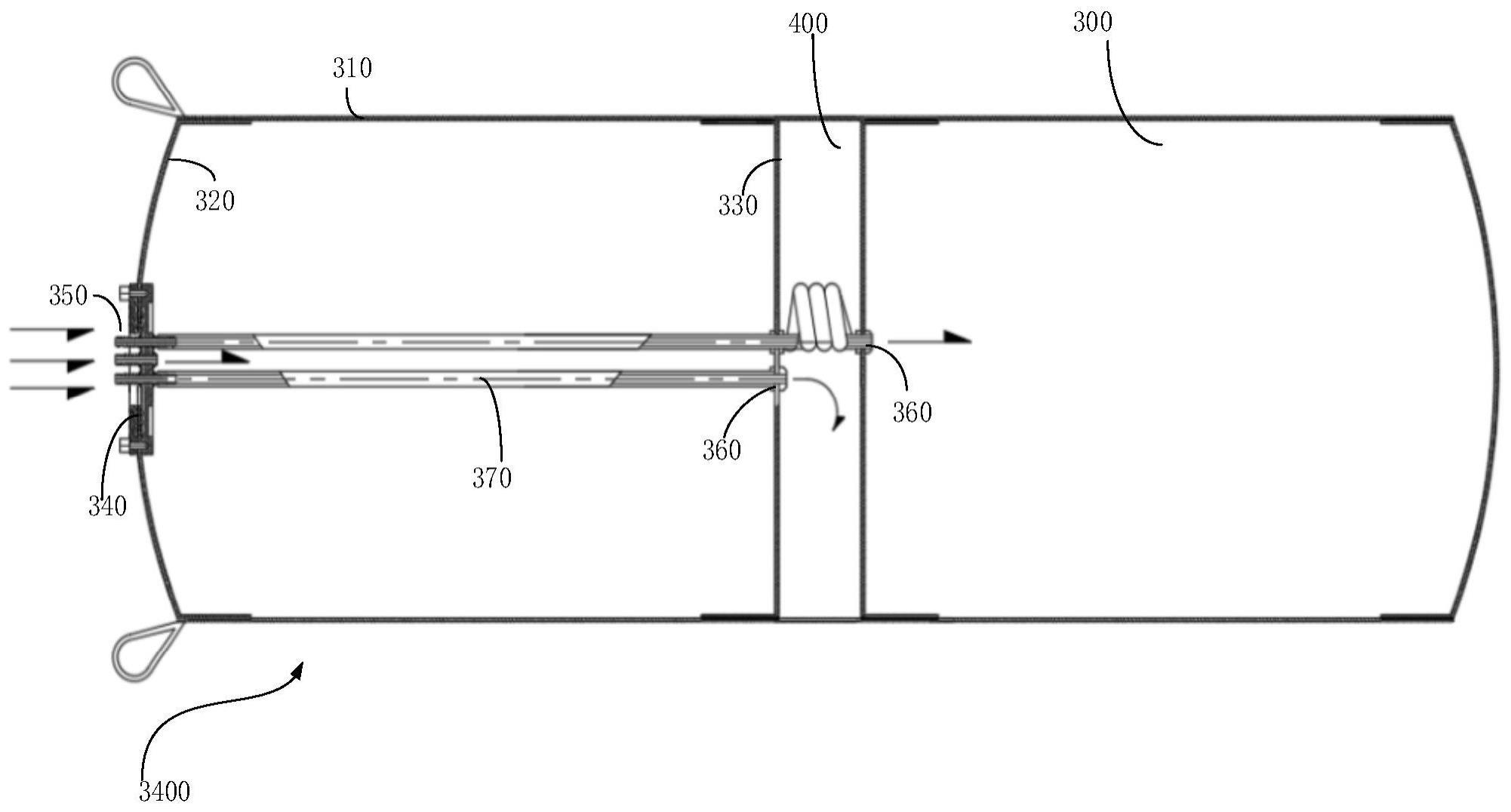

3、一种井下气囊封堵装置,包括多室气囊(3400)和气囊充放装置(500);所述多室气囊(3400)包括两个依次连接的独立气囊舱室(300),且两个独立气囊舱室(300)之间具有过渡室(400);其中,每个独立气囊舱室(300)均包括筒体(310)、前封堵(320)和后封堵(330),所述前封堵(320)和所述后封堵(330)分别与所述筒体(310)的两端连接;所述多室气囊(3400)还包括密封接盘(340)和气嘴(360),所述密封接盘(340)与所述前封堵(320)可拆卸连接,且所述密封接盘(340)上设置有直通气嘴(350);所述直通气嘴(350)与所述气嘴(360)通过连接管(370)管接;

4、所述气囊充放装置(500)包括充放装置(510)、监控装置(520)和多芯气管组件(530),根据所述多室气囊(3400)的工作状态,所述充放装置(510)通过所述多芯气管组件(530)与所述直通气嘴(350)管接或所述监控装置(520)通过所述多芯气管组件(530)与所述直通气嘴(350)管接;

5、所述多室气囊(3400)上设置折痕,所述气囊充放装置(500)根据充放顺序,对所述独立气囊舱室(300)和过渡室(400)进行独立充放,以及在排气时,所述多室气囊(3400)按照折痕设定的方向变形。

6、在本发明的一实施例中,所述气嘴(360)的数量为多个,气嘴(360)分别固定位于与所述气囊充放装置(500)直接连接的独立气囊舱室(300)的后封堵(330)上,以及还位于与所述气囊充放装置(500)间接连接的独立气囊舱室(300)的前封堵(320)上。

7、在本发明的一实施例中,在所述多室气囊(3400)上设置有轴向中间折痕(311)和径向折痕(312)以及轴向外缘折痕(313);其中,所述轴向中间折痕(311)位于所述多室气囊(3400)的中心轴线与所述多室气囊(3400)外缘之间;所述轴向外缘折痕(313)位于所述多室气囊(3400)外缘处;所述径向折痕(312)位于尾部的独立气囊舱室(300)上;所述轴向中间折痕(311)和所述轴向外缘折痕(313)的折痕方向,向所述多室气囊(3400)的中心轴线方向折叠。

8、在本发明的一实施例中,在所述前封堵(320)和所述后封堵(330)上均设置有封堵径向折痕(3230),所述封堵径向折痕(3230)分别位于所述前封堵(320)和所述后封堵(330)的中间位置,且所述封堵径向折痕(3230)的长度小于所述筒体(310)的直径;封堵径向折痕(3230)的折叠方向为每个独立气囊舱室(300)的前封堵(320)和后封堵(330)向筒体(310)内内凹的方向。

9、在本发明的一实施例中,所述多室气囊(3400)排气时,按照折痕设定的方向变形,包括:独立气囊舱室(300)被吸瘪,按照所述轴向中间折痕(311),向所述多室气囊(3400)中心轴线方向折叠,同时每个独立气囊舱室(300)的前封堵(320)和后封堵(330)按照封堵径向折痕(3230)的折叠方向,向筒体(310)内内凹,位于过渡室(400)的连接管(370)被拉伸,位于与所述气囊充放装置(500)直接连接的独立气囊舱室(300)内的连接管(370),收缩变形。

10、在本发明的一实施例中,所述多室气囊(3400)充气的顺序为:独立气囊舱室(300)和过渡室(400)依次连接的顺序;所述多室气囊(3400)排气时的顺序为:先向排独立气囊舱室(300),再排过渡室(400)。

11、在本发明的一实施例中,所述充放装置(510)包括气源装置(511)、储气罐(512)、气压表(513)、真空发生器(514)、开关阀体(515)和多管路分气装置(516);所述储气罐(512)分别与所述气源装置(511)和真空发生器(514)连接;所述真空发生器(514)与所述多管路分气装置(516)的入口连接,所述多管路分气装置(516)的出口上设置有第一顶针直通接头(5120),所述多芯气管组件(530)与所述第一顶针直通接头(5120)管接;所述气压表(513)与所述储气罐(512)连接,所述开关阀体(515)与所述真空发生器(514)连接。

12、在本发明的一实施例中,多芯气管组件(530)包括多芯单向接头(531)、多芯气管(532)和第三多芯直通接头(533);所述多芯气管(532)两端分别与所述多芯单向接头(531)和所述第三多芯直通接头(533)管接,所述多芯单向接头(531)的另一端与所述第一顶针直通接头(5120)管接或与所述监控装置(520)的第二顶针直通接头(5121)管接,所述第三多芯直通接头(533)的另一端与所述直通气嘴(350)管接。

13、在本发明的一实施例中,当需要所述多室气囊(3400)的处于管道封堵状态时,开启所述气源装置(511),所述开关阀体(515)关闭,所述多管路分气装置(516)开启,所述气源装置(511)通过所述真空发生器(514)、所述多管路分气装置(516)和所述多芯气管组件(530)向所述多室气囊(3400)充气,多室气囊(3400)膨胀至设定压力封堵管道。

14、在本发明的一实施例中,当需要所述多室气囊(3400)排气取出时,拆除所述监控装置(520),重新连接充放装置(510)后;将所述开关阀体(515)打开,所述多管路分气装置(516)开启,所述气源装置(511)通过所述真空发生器(514)、所述多管路分气装置(516)自所述多室气囊(3400)吸气并由所述真空发生器(514)排出,所述多室气囊(3400)吸瘪体积变小,从封堵管道取出。

15、与现有技术相比,本发明的有益效果是:

16、1、不等距三舱室设计,既解决安全封堵问题,又减小气囊长度,便利携带进出井道。不等距三舱布局,两端大舱室、中间小舱室,单一大舱室可满足封堵能力需求。在气囊未泄漏时,三舱室同时涨紧在排水管道内壁,增加安全系数。单个舱室泄露或外物刺破中间某个隔断导致中间小舱室和相邻大舱室泄露时,剩余一个大舱室正常封堵。中间设计小舱室相对三个大舱室,缩短了气囊长度,同样保证相邻两个舱室泄露时不影响安全封堵。

17、2、通过适当加长中间舱室穿舱气管长度实现气囊排气吸瘪时隔断往两侧变形需求。

18、3、为保证气囊折叠状态充气时后部折叠部分不会抵在管壁无法展开伸直和过渡室的气管无法伸展影响充气,充气的顺序为,独立气囊舱室和过渡室依次连接的顺序。为保证排气、吸瘪时气囊能摊平,排气时的顺序为:先向排独立气囊舱室,再排过渡室。

19、4、防止气囊吸气、气囊吸瘪时中间隔断无规则堆在一起形成鼓包,影响气囊折叠,则轴向中间折痕、轴向外缘折痕和封堵径向折痕起导向作用,吸气排气时封堵径向折痕按折痕设定方向变形。

20、5、直通气嘴用于和多芯气管组件快速连接,为气囊充气、放气,内外接盘夹紧气囊封堵层扣合,夹紧配合面处设计有相吻合的圆周凹凸环槽,将气囊封堵层夹紧增强密封性。

21、6、清淤装置将排水管道底部沉淀后硬质淤泥切碎与水混合搅拌为泥浆,通过泥浆泵吸出并排入封堵区域外。固体小颗粒垃圾通过清淤装置过滤与淤泥一起被搅拌为泥浆由泥浆泵吸走、排出,固体大块垃圾由清淤装置向前推出封堵区外。清淤装置清理封堵区域,再通过多室气囊对管道在封堵区域进行封堵,且两者都集成在行走装置上,提高工业效率。清淤装置清理出封堵区域内的建筑尖锐物或砌墙残留物等,避免多室气囊被刺破,进一步提高气囊封堵的可靠性

22、7、吸料斗与行走装置下部铰接,上部软连接,同时通过软管,将吸料口与泥浆泵进口连接,使吸料斗可绕交接点向上摆动。靠清淤装置自身重力压在淤积物上切割、搅拌淤泥,防止机器人本体重力压在螺旋辊筒上造成旋转驱动阻力太大,以及螺旋辊筒遇上高硬度垃圾太高、造成清淤装置和行走装置的后行走轮支撑、中前行走轮悬空,大幅降低机器人行走驱动力。

23、8、螺旋叶片在滚筒上呈圆锥状缠绕,以及一对螺旋叶片的螺旋方向相反,使螺旋辊筒在纵向上,中间位置的直径最大,螺旋辊筒的直径最大处正对吸料口。螺旋叶片旋转过程中将排水管道底部硬质淤积物切碎、与水搅拌成糊状泥浆,通过左右不同螺旋方向的螺旋叶片旋转,将泥浆由两侧向吸料口正对的中间位置聚集,由泥浆泵吸入并排出。

24、9、一对螺旋叶片的高度与前挡板的圆弧侧边形成的上半径差大于一对螺旋叶片的高度与底板的圆弧侧边形成的下半径差。吸料斗呈“偏心漏斗型”设置,螺旋辊筒与前挡板和底板下形成的半径差,上大下小,适应进料宽松,出料阻尼,实现上部进料空间大,下部出料空间小的特点,降低无效清淤,提高清淤效率。且吸料口为前大后小缩口对污泥产生一定导向挤压力。

25、10、每个螺旋叶片的螺距以及上半径差根据泥浆泵的固体颗粒物通过能力设置,上半径差按小于泥浆泵的固体颗粒物通过能力设计,对较大固体颗粒物起阻挡作用。有较大固体颗粒物卡在螺旋叶片与吸料斗之间时,通过螺旋辊筒反向旋转挤出。

- 还没有人留言评论。精彩留言会获得点赞!