适用于高水基乳化液的液压阀密封结构的制作方法

本发明属于液压阀密封,尤其涉及适用于高水基乳化液的液压阀密封结构。

背景技术:

1、英国的joseph bramah于1795年发明了人类历史上第一台具有完全意义的液压设备—水压机,成为了现代液压技术有效开端的标志。在其后近一个世纪的时间内,广泛应用于压力成型机、材料试验机、港口吊车、冶炼厂等。但受水的粘度低、润滑性差、蒸汽压力高和腐蚀性等理化特性及当时科学技术发展水平的制约,水压元件面临的严重摩擦磨损、腐蚀、气蚀及泄漏等技术问题得不到有效解决,元件及系统性能的进一步提高受到制约。

2、随着人类社会的进步和科学技术的发展,环境、资源和人口问题越来越被人们所关注。1987年世界环境与发展委员会首次提出了可持续发展的概念,在此之后,节省能源、节省资源、环境保护和劳动保护的绿色制造成为现代机械工程发展的首要目标,也使液压技术面临着严峻的挑战。

3、为适应可持续发展的需要,实时绿色制造,自20世纪80年代以来,美国、日本、欧共体等均成立了专门的水压传动研究委员会,目的是集中力量进行水压传动关键基础技术的研究,开发高性能的水压元件和系统,普及、推广水压传动技术并开拓新的应用领域,促进现代水压传动技术的发展。在21世纪初,国际上水压传动己发展到14~21mpa的压力水平,元件的综合性能达到甚至超过了现有油压元件,并在采矿业、钢铁工业、食品加工、水处理厂、道路清扫机械、核能工业、水下作业、海洋开发等领域广泛应用。

4、液压方向控制阀的工作介质是水基液,高水基乳化液是95%纯水和5%乳化液以及相关添加剂乳化的液体,其物理性质与纯水接近,但润滑和腐蚀性方面比纯水有较大的改善。然而由于高水基乳化液的粘度低,带来了密封性方面的问题。相同条件下32#液压油的粘度是乳化液的几十倍以上,采用相同密封结构时泄漏量增大了几倍以上。因此,若要保证液压阀在安全工作几万次后泄漏量不大于0.2ml/min,就对液压阀的加工工艺提出了相当严格的要求,大大增加了加工难度。然而根据目前的工艺水平,阀体孔的形位公差只能达到有关标准规定的it6级精度,阀芯只能达到it5级精度,所以工艺上很难保证设计要求。因此,传统的间隙密封无法满足液压阀的使用需求。

技术实现思路

1、为了解决以上问题,本发明提供了适用于高水基乳化液的液压阀密封结构。

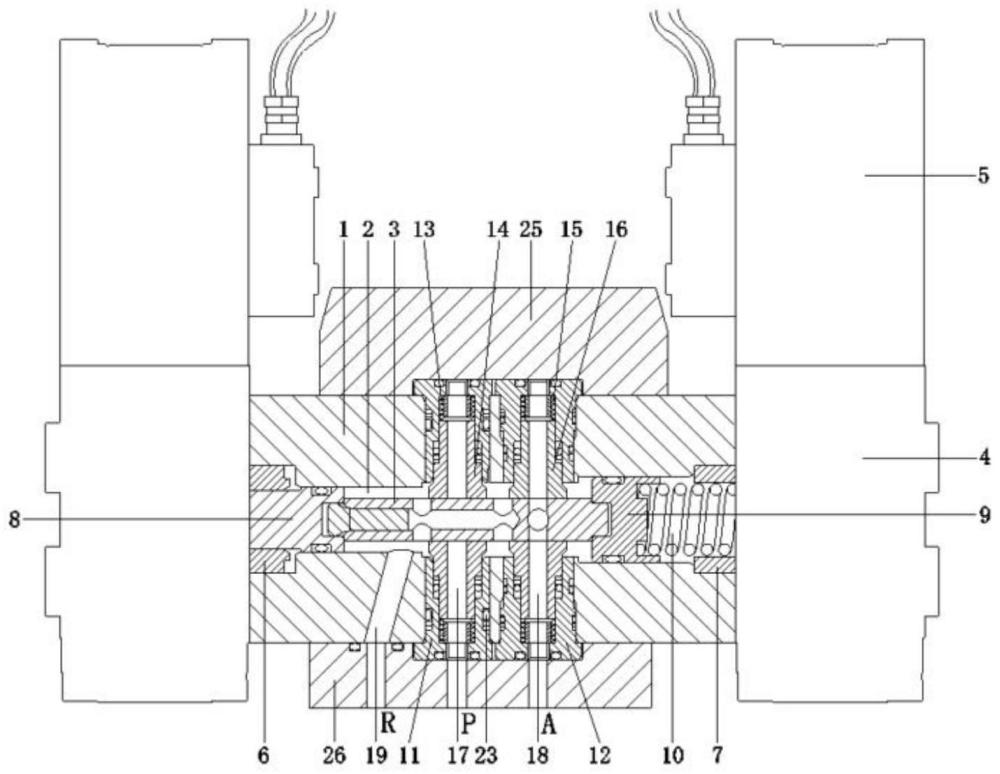

2、本发明是这样实现的:适用于高水基乳化液的液压阀密封结构,包括阀体,穿过所述阀体横截面的中心开设有阀腔,所述阀腔内活动设置有阀芯,阀芯沿阀腔进行移动,所述阀体的两端固定设置有先导阀,所述先导阀的上端固定设置有电磁铁,所述阀体与先导阀的连接处分别设置有支撑座与第一弹簧座,所述阀芯的两端连接有第一活塞与第二活塞,所述第一活塞的另一端紧密穿过支撑座的中心孔,第一活塞沿支撑座的中心孔进行移动,通过支撑座对第一活塞进行位置的限定,防止第一活塞在移动的过程中发生位置的偏转,所述第二活塞的另一端与第一弹簧座内的弹簧抵在一起,通过第一弹簧座对弹簧进行承载,弹簧在第二活塞的作用下发生形变,

3、穿过所述阀体的中心且垂直于阀芯对称固定设置有第一阀套与第二阀套,对第二弹簧座、第一阀座、第三弹簧座与第二阀座的位置进行支撑限定,所述第一阀套内牢固设置有第二弹簧座与第一阀座,确保第二弹簧座与第一阀座位置的稳定,所述第二阀套内牢固设置有第三弹簧座与第二阀座,确保第三弹簧座与第二阀座位置的稳定,所述阀芯依次穿过第一阀座与第二阀座的中心,所述第一阀座的两端同时和第二弹簧座与阀芯紧密抵接在一起,第一阀座在第二弹簧座的作用下进行浮动,确保第一阀座始终与阀芯的端面挤压在一起,保持合理应力,所述第二阀座的两端同时和第三弹簧座与阀芯紧密抵接在一起,第二阀座在第三弹簧座的作用下进行浮动,确保第二阀座始终与阀芯的端面挤压在一起,保持合理应力,通过第一阀座与第二阀座对阀芯竖直方向上的位置进行限定,所述阀芯的上下端面为光滑平面,既保证第一阀座、第二阀座与阀芯的紧密接触,又确保阀芯沿第一阀座、第二阀座平滑的进行移动,

4、所述第一阀座内开设有第一槽孔,所述第二阀座内开设有第二槽孔,所述阀体的底部开设有与阀腔相连通的第三槽孔,贯穿所述阀芯且位于阀芯的轴线上并列开设有第一通孔、第二通孔与第三通孔,所述第一通孔和第二通孔相连通,所述第一通孔和第二通孔之间的距离与第一槽孔和第二槽孔之间的距离相同,沿第一槽孔、第二槽孔、第三槽孔、第一通孔、第二通孔与第三通孔进行液压油的正常流通,

5、所述第一阀座、第二阀座与阀芯的材质为硬质合金,确保第一阀座、第二阀座与阀芯的强度,所述第一阀座、第二阀座与阀芯相互接触的端面进行表面堆焊处理,焊接材质为软金属,能够发生微变形,软金属在硬质合金的接触挤压下产生微变形,能够得到较好的金属剪切密封效果。

6、优选的,所述第一阀座、第二阀座与阀芯的材质为镍钴合金,具有卓越的耐热、耐腐蚀性和良好的加工性能,镍钴合金的屈服强度在1000mpa以上,硬度高。

7、优选的,所述第一阀座、第二阀座与阀芯相互接触端面的焊接材质为铝青铜,铝青铜的屈服强度在200mpa以上。

8、优选的,所述第一通孔的孔径与第一槽孔的孔径相同,所述第二通孔、第三通孔的孔径与第二槽孔的孔径相同,保证连通时,液压油顺畅的进行流通。

9、优选的,所述第一阀套和第二阀套与阀体的连接处、第一阀座与第一阀套的连接处、第二阀座与第二阀套的连接处都设置有o型密封圈,保证第一阀座、第一阀套、第二阀座、第二阀套与阀体之间的紧密接触,防止液压油的渗漏。

10、优选的,当阀芯处于初始状态时,第三通孔与第二槽孔相连通,当阀芯处于工作状态时,第一通孔与第一槽孔相连通,第二通孔与第二槽孔相连通,确保液压油的可靠流通。

11、优选的,所述阀芯的侧壁上开设有第四通孔,所述第四通孔与第三通孔相连通,所述阀腔的宽度a大于阀芯的宽度b,当液压系统出现故障时,液压油能够沿第二槽孔、第三通孔、第四通孔、阀腔与第三槽孔回流,实现卸荷。

12、优选的,所述第一活塞和第二活塞与阀腔的尺寸相同,防止液压油的渗漏,所述第一活塞和第二活塞与阀芯牢固连接在一起,防止阀芯发生位置的偏转,确保第一通孔、第二通孔和第三通孔与第一槽孔和第二槽孔的可靠连通。

13、优选的,所述阀体的上端设置有阀盖,所述阀体的下端设置有阀板,提高阀体的强度。

14、本发明的有益效果是:本发明结构设计合理,第一阀座的两端同时和第二弹簧座与阀芯紧密抵接在一起,第一阀座在第二弹簧座的作用下进行浮动,确保第一阀座始终与阀芯的端面挤压在一起,保持合理应力,第二阀座的两端同时和第三弹簧座与阀芯紧密抵接在一起,第二阀座在第三弹簧座的作用下进行浮动,确保第二阀座始终与阀芯的端面挤压在一起,保持合理应力,通过第一阀座与第二阀座对阀芯竖直方向上的位置进行限定,第一阀座、第二阀座与阀芯的材质为硬质合金,确保第一阀座、第二阀座与阀芯的强度,第一阀座、第二阀座与阀芯相互接触的端面进行表面堆焊处理,焊接材质为软金属,软金属在硬质合金的接触挤压下产生微变形,能够得到较好的金属剪切密封效果,实现内泄漏量小于0.2ml/min的指标要求,满足了液压阀的使用需求。

- 还没有人留言评论。精彩留言会获得点赞!