一种苯乙烯液下定量装车方法与流程

1.本发明属于一种针对苯乙烯的液下定量装车技术,用于针对危化品企业新建苯乙烯充装系统或对液上装车系统的改造工作,涉及安全操作技术领域。

技术背景

2.根据应急管理部发布的《化工园区安全风险排查治理导则(试行)》和《危险化学品企业安全风险隐患排查治理导则》要求,在第七项“储运系统安全设施”第15项排查内容明确为“甲b、乙、丙a类液体的装车应采用液下装车鹤管”,排查依据为《石油化工企业设计防火标准(2018年版)》(gb 50160

‑

2008) 第6.4.2条;

3.同时生态环境部开展的重污染天气重点行业应急减排活动中,对于可以自主减排的a级企业的评判标准中,也将是否采用了危化品液下装车技术,作为了关键评判依据之一;

4.以上说明无论是在安全还是环保方面,国家都将液下装车技术作为了一项安全环保的技术来推广,同时目前国内危化品安全生产形势严峻,因为装卸过程中产生静电起火、物料泄露起火爆炸等事故频发,而大部分的企业还是采用了常规的简易液上装车,存在着以下缺点:

5.甲b、乙、丙a类液体在装车过程中流速过快,落差较大,冲击罐体,易产生静电,引起火灾的发生;

6.装车装置无专用气相回收管线,装车过程中产生vocs排放,污染环境;

7.现场安全装置配置不齐全,无远程监控,防护手段主要依靠人工检查,本质安全不到位;

8.苯乙烯是无色油状液体,有芳香气味,受热或暴露光线或空气中易聚合,聚合过程中可因温度升高而引起爆炸。爆炸极限1.1%

‑

6.1%(体积)。

9.针对现有技术中以上情况,以及苯乙烯的物料特性,研发了适应苯乙烯的液下定量装车技术,在自身装置上完成了改造,装置运行稳定,在危化品物料装车方面具备推广价值。

技术实现要素:

10.发明了一套完整的液下装车方法,可以安全高效的实现危化品的液下装车,满足《石油化工企业设计防火标准(2018年版)》(gb 50160

‑

2008)第6.4.2条的要求,进一步提升装置本质安全水平,减少安全事故的发生,同时也实现了装车系统的零排放;

11.本发明在对各类危化品具有普遍适应性的同时,特别针对苯乙烯介质进行优化设计,并且经过实际验证,改造简单宜行,装置运行可靠。

12.为了达到上述目的,本发明提供一种苯乙烯液下定量装车方法,技术方案是:

13.针对苯乙烯物料,每条车道包括液相物料装车管线和气相回收管线两条管线连接至危化品罐车底部,在装车现场确认液相物料装车管线和气相回收管线安装到位,以及防

静电和溢油触点反馈到位后,控制系统通过程序控制逐步启动装车泵、质量流量计、自动电液阀,和气相回收管线上的远程自动切断阀,实现气液相管线的连通,plc通过使用质量流量计配合自动电液阀,当达到读入的装车量时关闭自动电液阀、停止装车泵,实现自动精确装车过程。

14.本发明达到的技术效果是:投用后装置运行安全稳定,装车精度与传统地衡计量比较,有很大的提高,通过诸多的安全防范措施,减少了事故发生的可能性,真正实现了安全环保的密闭液下装车。

附图说明

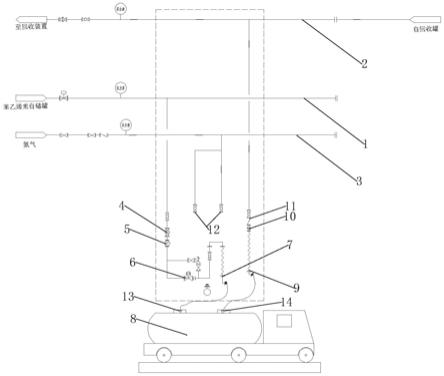

15.图1为本发明装车装置的流程图。

16.1、液相物料装车管线;2、气相回收管线;3、氮气管线;4、消气过滤器; 5、质量流量计;6、自动电液阀;7、液相万向接卸臂;8、危化品罐车;9、气相万向接卸臂;10、自动切断阀;11、阻火器;12、法兰盲板封堵;13、液相灌装口;14、气相排放口。

具体实施方式

17.为了对本发明装车方法更加了解,下面结合附图做进一步说明。

18.由附图1可知,本发明装车装置包括液相物料装车管线1、气相回收管线2、氮气管线3,所述的液相物料装车管线1上设有消气过滤器4、质量流量计5、自动电液阀6、液相万向接卸臂7,并通过液相万向接卸臂7的干断快速接头与危化品罐车8的液相灌装口13相连接,将来自储罐的液相苯乙烯灌装到危化品罐车8内。所述的气相回收管线2上设有自动切断阀10、阻火器11,并通过气相回收管线2端部设有的气相万向接卸臂9与危化品罐车8的气相排放口14相连接,将危化品罐车8顶部的气相物料通过气相回收管线2输送到气相回收装置。所述的氮气管线3延伸到危化品罐车8的停靠位置,端部设有法兰盲板封堵12。

19.本发明液相万向接卸臂7端部设有干式快换接头,液相灌装口上设有车辆液相api接口,同时危化品罐车8内设有罐车内海底阀。

20.本发明危化品罐车8内顶部的气相空间设有罐车内气相管线,气相排放口14端部设有车辆气相api接口,车辆气相api接口与车辆气相api接口通过干断阀和拉断阀相连接。

21.本发明液相物料装车管线1和气相回收管线2组成装车控制系统,该装车控制系统可设置在多条车道上,具体物料走向如下:液相苯乙烯来自储罐

→

物料装车泵

→

液相物料装车管线

→

质量流量计

→

自动电液阀

→

万向接卸臂

→

干断快速接头

→

车辆液相api接口

→

罐车内海底阀

→

危化品罐车。

22.气相苯乙烯

→

危化品罐车顶部气相空间

→

罐车内气相管线

→

车辆气相api 接口

→

干断阀

→

拉断阀

→

万向接卸臂

→

自动切断阀

→

气相回收管线

→

气相回收装置。

23.本发明采用的装车方法是:

24.1.在装车现场确认气液相管线安装到位,以及防静电和溢油触点反馈到位后,控制系统通过程序控制逐步启动装车泵、质量流量计、数字电液阀,和气相管线远程切断阀,实现气液相管线的连通,plc通过高速计数模块采集脉冲信息,在控制系统中转化为精准的质量流量,同时使用数字电液阀配合批控器实现低流量启动速度、最高流速、关断前低流速和无流量关断功能,当达到读入的装车量时关闭装车电液阀、停止装车泵,实现自动精确装

车过程。

25.2.装车管线配套设施

26.(1)api接口:本项技术气液相管线都采用了国际标准的api接口设计,阳端接头安装在罐车上,阴端接头安装在管线的末端,采用国际通用标准,确保了广泛的适用性,这种管道连接方式特别适用于危化品装车,具有自锁臂结构的设计可以使阴端更牢地夹住阳端接头,防止其出现意外性跑料。是目前最为安全、最为坚固和安装最为快捷的接头系统。

27.(2)干式快换接头:本发明采用的干式快换接头装置已经被证明是项成功的技术,它能在输送危险物料过程中,当阴端接头与阳端接头发生意外的断开时,阳端接头中的提升阀瓣会自动关闭,而密封筒体则立即阻止阴端接头中的流体通过,从而自动地切断管线,用来帮助保护工人以及环境免遭伤害;同时干式快换接头所具备的独特的提升阀瓣作用,它在脱卸断开以后几乎能完全消除管线中残留液体泄漏到外部环境中的可能,从而解决了液下装车结束,管线断开后残留物料滴落的问题;

28.(3)自动电液阀:数控电液阀是按照平衡活塞的原理,采用先导控制的,设计主要用于与电子批量控制系统配合使用时,提供精确的流量控制以及产品的批量装载控制。在管线压力波动时也能维持管线流量恒定,使流量计提供最高的计量精度。区别于传统的气动调节阀,该数控阀的特点是有外部先导控制回路,其中先导控制回路是由常开先导电磁阀、常闭先导电磁阀、过滤器以及开/关速度控制阀组成的,更加适用于危化品的精准装车;

29.3.防溢油和静电接口:本发明采用了二合一的防溢油、静电接口与罐车相连,将接口使用螺旋结构连接至专门的车辆配套接口内,实现了车辆与静电导除地网的可靠连接,解决了传统的静电导除夹可能存在的夹不紧固、中途脱落,导除位置不正确等问题,同时也将连接到位的信号传输至至plc系统内;另外此接口将连接设置在车辆储罐内部的溢油远传,也就是当储罐内液位达到高限时,将通过此接口传输信号至plc系统内;在系统内设置安全联锁,当防静电信号缺失和溢油远传信号到位的情况下,都将联锁关闭装车管线电液阀,停止装车泵运行,停止装车,实现了本质安全;

30.4.停靠归位装置:为了防止车辆异常启动拉断物料管线,进一步保障装车安全,本技术设置有防爆型气液相停靠归位装置,配合增加车道前自动栏杆机,通过plc控制,只有在气液相管道都正常归位时,远传信号送至plc系统,车道栏杆自动打开,在装车过程中(气液相接口未归位),车道栏杆落下,来提醒司机此时不能启动车辆;

31.5.防自聚和涨线设计:由于苯乙烯具有高温易自聚,进而造成管线内物料压力大,容易涨破管道连接法兰的特性;本发明在苯乙烯液相管道上设置有自力式调压阀,压力高时泄压至装车总管;同时也设置有氮气吹扫装置,在夏季长时间停止使用的情况下,使用氮气将管道内的物料吹扫至罐车内部,配套管道保温和伴冷管线,彻底避免物料自聚。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1