高压罐和制造高压罐的方法与流程

1.本发明涉及一种高压罐和一种制造高压罐的方法。

背景技术:

2.已知一种安装在燃料电池电动车辆等中的高压罐,其包括具有圆柱形管部分和设置在管部分的轴向相反端部处的一对圆顶部分的衬里以及由纤维增强树脂制成并覆盖衬里的外周表面的增强层。具有该结构的高压罐通过首先形成衬里并且使用形成的衬里作为缠绕芯通过长丝缠绕法(fw方法)将浸渍有树脂的纤维束缠绕在衬里的外周表面上而形成增强层来制造(参见例如日本未审查专利申请公报no.2012-149739(jp 2012-149739 a))。

技术实现要素:

3.最近,作为上述制造方法的替代,正在考虑一种制造方法,该方法使用模具生产增强层的分割体,并且将增强层的分割体放置在单独制备的衬里的外侧上。然而,当采用这种制造方法时,由于衬里和增强层的分割体之间的尺寸匹配上的所需精度,高压罐不能容易地生产。

4.本发明提供一种易于制造的高压罐和一种制造该高压罐的方法。

5.根据本发明的第一方面的高压罐包括具有组装在一起的管分割体和两个圆顶分割体的组件以及设置在组件的外侧的螺旋层。管分割体具有管衬里和覆盖管衬里的外周表面的管增强层,并且圆顶分割体中的每一个圆顶分割体具有圆顶衬里和覆盖圆顶衬里的外周表面的圆顶增强层。管分割体和两个圆顶分割体被组装成使得圆顶衬里相对于管衬里位于高压罐的外侧部分中。

6.在根据第一方面的高压罐中,管分割体具有管衬里和覆盖管衬里的外周表面的管增强层,并且圆顶分割体中的每一个圆顶分割体具有圆顶衬里和覆盖圆顶衬里的外周表面的圆顶增强层。管分割体和两个圆顶分割体被组装成使得圆顶衬里相对于管衬里位于高压罐的外侧部分中。因此,仅仅通过组装圆顶分割体和管分割体就可以形成衬里,从而使制造高压罐变得容易。

7.在根据第一方面的高压罐中,管衬里的端部部分可以是朝向高压罐的外侧折回的折叠端部部分,并且在管分割体和圆顶分割体中的每一个的组装区域中管衬里的折叠端部部分可以与圆顶衬里接触。利用这种布置,可以确保由管衬里和圆顶衬里形成的衬里的密封性能。

8.在根据第一方面的高压罐中,螺旋层可以具有构造成覆盖至少管分割体的高螺旋层和设置在高螺旋层的外侧的外螺旋层,并且高螺旋层可以在圆顶分割体中的每一个圆顶分割体的一部分上方延伸超过管分割体和圆顶分割体中的每一个圆顶分割体的组装区域。利用这种布置,管衬里和圆顶衬里可以保持在接触状态,并且可以减少管分割体和圆顶分割体的组装区域中的畸变。结果,提供了增强高压罐的密封性能的效果。

9.根据本发明的第二方面的制造高压罐的方法是制造如下高压罐的方法,该高压罐

包括具有组装在一起的管分割体和两个圆顶分割体的组件以及设置在该组件的外侧的螺旋层。该方法包括:分割体形成过程:分别形成管分割体和圆顶分割体,其中,管分割体具有管衬里和覆盖管衬里的外周表面的管增强层,并且圆顶分割体每一个均具有圆顶衬里和覆盖圆顶衬里的外周表面的圆顶增强层;组装过程:通过将管分割体与两个圆顶分割体组装来形成组件;以及螺旋层形成过程:在组件的外侧形成螺旋层。在组装过程中,管分割体和两个圆顶分割体被组装成使得圆顶衬里相对于管衬里位于高压罐的外侧部分中。

10.在根据第二方面的制造高压罐的方法中,在组装过程中,管分割体和圆顶分割体被组装,使得圆顶衬里相对于管衬里位于高压罐的外侧部分中。因此,仅仅通过组装圆顶分割体与管分割体就可以形成衬里,从而使制造高压罐变得容易。

11.在根据第二方面的制造高压罐的方法中,在组装过程中,可以将管分割体压配合到圆顶分割体中的每一个圆顶分割体中,使得圆顶衬里在不接触管衬里的情况下接触管增强层。在这种情况下,与管分割体被压配合到圆顶分割体中使得圆顶衬里直接接触管衬里的情况相比,在压配合期间不存在衬里抵靠彼此的摩擦,并且可以防止由此形成的密封部分被损坏。因此,可以确保衬里的密封性能。

12.在根据第二方面的制造高压罐的方法中,螺旋层形成过程可以具有形成覆盖至少管分割体的高螺旋层的高螺旋层形成过程和形成在高螺旋层的外侧的外螺旋层的外螺旋层形成过程。在高螺旋层形成过程中,高螺旋层可以形成为覆盖管分割体,并且在圆顶分割体中的每一个圆顶分割体的一部分上方延伸超过管分割体和圆顶分割体中的每一个圆顶分割体的组装区域。以这种方式,可以抑制由于管分割体的恢复力引起的圆顶分割体的向外扩展,从而可以减少管分割体和圆顶分割体的组装区域中的畸变,并且可以保持管衬里和圆顶衬里之间的接触状态。

13.根据第二方面的制造高压罐的方法还可以包括在组装过程和螺旋层形成过程之间检查组件的密封性能的密封检查过程,并且在密封检查过程中可以将负压施加到组件的内部。以这种方式,如果在组件中存在密封问题,则组件可以被拆卸,以允许导致问题的分割体被另一个分割体替换。因此,与例如在组件的外侧形成螺旋层并且树脂被固化或硬化之后进行密封检查的情况相比,可以容易地替换导致问题的分割体。

14.根据第二方面,可以容易地制造高压罐。

附图说明

15.下面将参照附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,其中相同的附图标记表示相同的元件,并且其中:

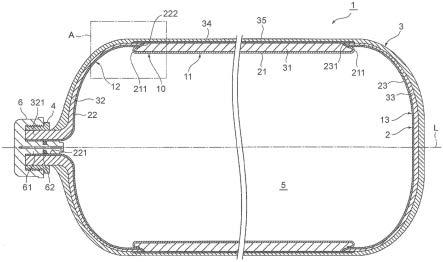

16.图1是示出根据一个实施例的高压罐的结构的示意性剖视图;

17.图2是示出图1中由a表示的部分的放大剖视图;

18.图3是示出根据实施例的制造高压罐的方法的过程图;

19.图4是用于描述在分割体形成过程中的圆顶分割体的形成的剖视图;

20.图5是用于描述在分割体形成过程中的圆顶分割体的形成的剖视图;

21.图6是用于描述在分割体形成过程中的管分割体的形成的剖视图;

22.图7是用于描述在分割体形成过程中的圆顶分割体的形成的剖视图;

23.图8是用于描述在分割体形成过程中的管分割体的形成的剖视图;

24.图9是用于描述用于将管分割体与圆顶分割体组装的组装过程的剖视图;

25.图10是用于描述管分割体到圆顶分割体中的压配合的部分放大剖视图;并且

26.图11是用于描述高螺旋层形成过程的剖视图。

具体实施方式

27.参考附图,将描述根据本发明的一个实施例的高压罐和制造该高压罐的方法。在该实施例中,高压罐1安装在燃料电池电动车辆中,并且其内部填充有高压氢气。然而,高压罐1可以在其它应用中使用。高压罐1能够填充的气体不限于高压氢气,而是可以从诸如压缩天然气(cng)的各种压缩气体、诸如液化天然气(lng)和液化石油气(lpg)的各种液化气体以及其它气体中选择。

28.高压罐

29.首先,将基于图1和图2描述高压罐的结构。图1是示出根据实施例的高压罐的结构的示意性剖视图,并且图2是示出图1中由a表示的部分的放大剖视图。该实施例的高压罐1是具有倒圆成圆顶形状的两个端部的大体上圆柱形的高压气体存储容器。高压罐1包括具有气体阻隔特性的衬里2、覆盖衬里2的外周表面并具有多个增强层的增强部分3以及附接到高压罐1的一个端部部分的凸台4。

30.衬里2是具有存储高压氢气的存储空间5的中空容器,并且由具有针对氢气的气体阻隔特性的树脂材料形成。衬里2包括圆柱形管衬里21和位于管衬里21的相反两侧上的一对圆顶衬里(第一圆顶衬里22、第二圆顶衬里23)。管衬里21在高压罐1的轴线l的方向上延伸预定长度。第一圆顶衬里22和第二圆顶衬里23连续地形成在管衬里21的相反两侧上,并且第一圆顶衬里22和第二圆顶衬里23中的每一个的直径在远离管衬里21的方向上减小。

31.在第一圆顶衬里22和第二圆顶衬里23中,第一圆顶衬里22具有形成在其具有最多减小直径的部分中的管状部分221。与管状部分221相反的第一圆顶衬里22的端部部分222形成为朝向高压罐1的外侧翘曲。类似地,第二圆顶衬里23的端部部分231也形成为朝向高压罐1的外侧翘曲。

32.优选的是,形成衬里2的树脂材料具有良好的气体阻隔特性,即,在存储空间5中保持填充气体的能力。这样的树脂材料包括后面将描述的热塑性或热固性树脂。

33.凸台4通过将诸如铝或铝合金的金属材料机加工成预定形状而形成。用于向存储空间5内填充和从存储空间5排出氢气的阀6附接到凸台4。阀6螺纹连接到凸台4。阀6具有插入部分61,该插入部分61插入到第一圆顶衬里22的管状部分221中以封闭管状部分221。插入部分61设置有周向凹槽。在周向凹槽中配合保持插入部分61和管状部分221之间的密封(换句话说,流体紧密性)的o形环62。

34.增强部分3具有增强衬里2以提高高压罐1的诸如刚性和耐压性的机械强度的功能,并且具有多个(在该实施例中为5个)由纤维增强树脂等形成的增强层,其中增强纤维(连续纤维)浸渍有树脂。具体地,增强部分3具有:管增强层31,其覆盖管衬里21的外周表面;第一圆顶增强层32,其覆盖第一圆顶衬里22的外周表面;第二圆顶增强层33,其覆盖第二圆顶衬里23的外周表面;高螺旋层34,其覆盖整个管增强层31、第一圆顶增强层32的一部分和第二圆顶增强层33的一部分;以及外螺旋层35,其覆盖整个高螺旋层34、第一圆顶增强层32的一部分和第二圆顶增强层33的一部分。高螺旋层34和外螺旋层35对应于权利要求书

中提到的“螺旋层”。

35.管增强层31是对应于管衬里21的增强层,并且具有遵循管衬里21的形状的圆柱形状。管增强层31由其中用树脂浸渍增强纤维的纤维增强树脂形成。管增强层31的增强纤维周向地定向成大致正交于高压罐1的轴线l方向的角度。换句话说,管增强层31的增强纤维定向在高压罐1的周向方向上。

36.第一圆顶增强层32是对应于第一圆顶衬里22的增强层,并且具有遵循第一圆顶衬里22的形状的圆顶形状。如图1中所示,第一圆顶增强层32具有覆盖管状部分221的外周表面的突出部分321。第一圆顶增强层32由其中用树脂浸渍增强纤维的纤维增强树脂形成。第一圆顶增强层32的增强纤维不在高压罐1的周向方向上定向,而是在与高压罐1的周向方向相交的各种方向上延伸。

37.第二圆顶增强层33是对应于第二圆顶衬里23的增强层,并且具有遵循第二圆顶衬里23的形状的圆顶形状。第二圆顶增强层33由其中用树脂浸渍增强纤维的纤维增强树脂形成。第二圆顶增强层33的增强纤维不在高压罐1的周向方向上定向,而是在与高压罐1的周向方向相交的各种方向上延伸。

38.就这一点而言,管增强层31的增强纤维与第一圆顶增强层32或第二圆顶增强层33的增强纤维不连续(不连接)。这是因为管增强层31、第一圆顶增强层32和第二圆顶增强层33是单独地形成的,如下面将描述的。

39.在该实施例中,管衬里21和覆盖管衬里21的外周表面的管增强层31构成管分割体11,并且第一圆顶衬里22和覆盖第一圆顶衬里22的外周表面的第一圆顶增强层32构成第一圆顶分割体12。第二圆顶衬里23和覆盖第二圆顶衬里23的外周表面的第二圆顶增强层33构成第二圆顶分割体13。

40.在高压罐1的轴线l方向上,管分割体11的一个端部部分与第一圆顶分割体12组装,并且管分割体11的另一端部部分与第二圆顶分割体13组装,使得管分割体11、第一圆顶分割体12和第二圆顶分割体13形成一个组件10。管分割体11和第一圆顶分割体12被组装成使得第一圆顶衬里22相对于管衬里21位于高压罐1的外侧部分中。类似地,管分割体11和第二圆顶分割体13被组装成使得第二圆顶衬里23相对于管衬里21位于高压罐1的外侧部分中。

41.在高压罐1的轴线l方向上的管衬里21的相反端部部分是朝向高压罐1的外侧折回的折叠端部部分211。具体地,折叠端部部分211朝向高压罐1的外侧折回,以包围位于管衬里21的外侧的管增强层31的端部部分,并形成为延伸到管增强层31的厚度的约一半。在管分割体11和第一圆顶分割体12或第二圆顶分割体13的组装区域中,管衬里21的折叠端部部分211与第一圆顶衬里22或第二圆顶衬里23接触。

42.更具体地,在管分割体11和第一圆顶分割体12的组装区域中,管衬里21的折叠端部部分211与第一圆顶衬里22的端部部分222接触。在管分割体11和第二圆顶分割体13的组装区域中,管衬里21的折叠端部部分211与第二圆顶衬里23的端部部分231接触。本文中提到的“组装区域”是指其中管分割体11与第一圆顶分割体12或第二圆顶分割体13重叠的部分。

43.优选地,第一圆顶衬里22的厚度和第二圆顶衬里23的厚度都大于管衬里21的厚度。在这种情况下,可以吸收管衬里21与第一圆顶衬里22或第二圆顶衬里23之间的接触位

置中的凹凸不平性,这产生了确保由管衬里21、第一圆顶衬里22和第二圆顶衬里23形成的衬里2的密封性能的效果。

44.高螺旋层34是通过在组件10的外侧上大角度螺旋缠绕具有用树脂浸渍的增强纤维的纤维束而形成的增强层。螺旋缠绕是以相对于高压罐1的轴线l方向大于0

°

且小于90

°

的缠绕角度缠绕纤维束的方式。螺旋缠绕根据缠绕角度的大小而分类成小角度螺旋缠绕和大角度螺旋缠绕。小角度螺旋缠绕是在缠绕角度较小(例如,大于0

°

且等于或小于30

°

)的情况下的螺旋缠绕,并且大角度螺旋缠绕是在缠绕角度较大(例如,大于30

°

且小于90

°

)的情况下的螺旋缠绕。

45.由于高螺旋层34通过具有浸渍有树脂的增强纤维的纤维束的大角度螺旋缠绕而形成,高螺旋层34的增强纤维定向成相对于高压罐1的轴线l方向倾斜。如图1和图2中所示,高螺旋层34不仅在管增强层31的整个区域上方形成,而且其一个端部部分在第一圆顶分割体12的一部分上方延伸超过管分割体11和第一圆顶分割体12的组装区域,并且另一个端部部分在第二圆顶分割体13的一部分上方延伸超过管分割体11和第二圆顶分割体13的组装区域。

46.外螺旋层35是位于高压罐1的最外侧部分中的增强层,并且通过在组件10和高螺旋层34的外侧上小角度螺旋缠绕具有用树脂浸渍的增强纤维的纤维束而形成。外螺旋层35的增强纤维也被定向成相对于高压罐1的轴线l方向倾斜。

47.在如上所述构造的高压罐1中,管分割体11具有管衬里21和覆盖管衬里21的外周表面的管增强层31,第一圆顶分割体12具有第一圆顶衬里22和覆盖第一圆顶衬里22的外周表面的第一圆顶增强层32,并且第二圆顶分割体13具有第二圆顶衬里23和覆盖第二圆顶衬里23的外周表面的第二圆顶增强层33。管分割体11与第一圆顶分割体12或第二圆顶分割体13组装,使得第一圆顶衬里22或第二圆顶衬里23相对于管衬里21位于高压罐1的外侧部分中。因此,可以容易地制造高压罐1,因为可以简单地通过将管分割体11与第一圆顶分割体12和第二圆顶分割体13组装而形成衬里2。

48.管衬里21的相反端部部分是朝向高压罐1的外侧折回的折叠端部部分211。折叠端部部分211在管分割体11和第一圆顶分割体12的组装区域中与第一圆顶衬里22接触,并且折叠端部部分211在管分割体11和第二圆顶分割体13的组装区域中与第二圆顶衬里23接触。利用这种布置,由管衬里21、第一圆顶衬里22和第二圆顶衬里23形成的衬里2可以确保密封性能。

49.此外,高螺旋层34不仅在管增强层31的整个区域上方形成,而且其一个端部部分在第一圆顶分割体12的一部分上方延伸超过管分割体11和第一圆顶分割体12的组装区域,并且另一个端部部分在第二圆顶分割体13的一部分上方延伸超过管分割体11和第二圆顶分割体13的组装区域。利用这种布置,管衬里21与第一圆顶衬里22之间的接触状态以及管衬里21与第二圆顶衬里23之间的接触状态通过高螺旋层34来保持。因此,可以分别减小管分割体11和第一圆顶分割体12的组装区域中的畸变以及管分割体11和第二圆顶分割体13的组装区域中的畸变,并且可以增强高压罐1的密封性能。

50.制造高压罐的方法

51.将描述制造高压罐1的方法。图3是示出根据一个实施例的制造高压罐的方法的过程图。制造高压罐1的方法包括分割体形成过程s1、组装过程s2、密封检查过程s3、高螺旋层

形成过程s4和外螺旋层形成过程s5。高螺旋层形成过程s4和外螺旋层形成过程s5构成权利要求书中提到的“螺旋层形成过程”。

52.分割体形成过程s1

53.分割体形成过程s1是分别形成管分割体11、第一圆顶分割体12和第二圆顶分割体13的过程。彼此独立的管分割体11的形成与第一圆顶分割体12和第二圆顶分割体13的形成可以并行进行,或者任一者可以在另一者之前进行。这里,将首先描述形成第一圆顶分割体12和第二圆顶分割体13的方法,并且然后将描述形成管分割体11的方法。

54.在形成第一圆顶分割体12和第二圆顶分割体13的方法中,通过fw方法将浸渍有树脂的纤维束f1缠绕在心轴100的外周表面上,例如,如图4中所示。具体地,心轴100具有主体101和从主体101的一个端部向外延伸的轴部分102。如在轴部分102的轴向方向上观察的,主体101形成为圆形形状。在主体101的在轴向方向上的中部的外周表面中形成有围绕主体101的圆周周向地延伸的凹槽101a。轴部分102由旋转机构(未示出)可旋转地支撑。

55.通过旋转心轴100,通过缠绕纤维束f1以覆盖心轴100的外周表面而形成缠绕体30。此时,纤维束f1也缠绕在轴部分102的外周表面上,从而形成具有通孔322的圆柱形突出部分321(参见图5)。纤维束f1相对于轴部分102的轴向方向以例如30

°

至50

°

的缠绕角度缠绕。心轴100的材料不被特别地限制,而是优选地为金属,以确保当纤维束f1缠绕在其上时防止心轴100变形的强度。

56.用来浸渍纤维束f1的树脂不被特别地限制,而是可以使用例如热固性树脂。优选地,使用诸如酚醛树脂、三聚氰胺树脂、尿素树脂和环氧树脂的热固性树脂。在这种情况下,纤维束f1在热固性树脂未固化的条件下缠绕在心轴100上。特别地,在机械强度等方面,优选的是使用环氧树脂。环氧树脂在未固化状态下具有流动性,并且在其被热固化之后形成坚韧的交联结构。

57.作为用来浸渍纤维束f1的树脂,也可以使用热塑性树脂。作为热塑性树脂,可以使用聚醚醚酮、聚苯硫醚、聚丙烯酸酯、聚酰亚胺、聚酰胺、尼龙6、尼龙66、聚对苯二甲酸乙二醇酯等。在这种情况下,在热塑性树脂被加热和软化的条件下,纤维束f1缠绕在心轴100上。

58.作为构成纤维束f1的纤维,可以使用玻璃纤维、芳纶纤维、硼纤维、碳纤维等。特别地,在重量轻和机械强度方面,优选的是使用碳纤维。

59.接着,通过使用切割器110(参见图4)将围绕心轴100的外周表面形成的缠绕体30分成两块。然后,这样分割的缠绕体30与心轴100分离,以形成一对圆顶增强层(第一圆顶增强层32和第二圆顶增强层33),如图5中所示。

60.具体地,在图4中所示的条件下,凸台4附接到突出部分321的外周表面。然后,使缠绕体30的树脂(即,纤维束f1的树脂)热固化或硬化。即,当用来浸渍纤维束f1的树脂是热固性树脂时,加热缠绕体30,使得未固化的热固性树脂进入完全固化状态。这里,“完全固化状态”是指未固化的热固性树脂的聚合反应完成并且不通过加热发生进一步固化的状态。如果第一圆顶增强层32和第二圆顶增强层33的形状能够确定地保持,则加热缠绕体30,使得未固化的热固性树脂进入未完全固化状态。

[0061]“未完全固化状态”是指未固化的热固性树脂的聚合反应通过加热进行并且降低热固性树脂的流动性以便在后续过程中能够确定地保持其形状的状态。在说明书的以下描述中,完全固化状态将被称为“主固化”,未完全固化状态将被称为“预固化”,并且这些将被

统称为“热固化”。另一方面,当用来浸渍纤维束f1的树脂是热塑性树脂时,处于软化状态的热塑性树脂被冷却,并且纤维束f1的树脂被硬化。

[0062]

在用来浸渍纤维束f1的树脂被热固化或硬化的条件下,在心轴100旋转的同时,切割器110的切割刃被插入心轴100的凹槽101a中。以这种方式,利用切割器110切割纤维束f1,并且缠绕体30可以被分成两块。分开的缠绕体30与心轴100分离,以形成一对圆顶增强层。具有突出部分321的由此形成的圆顶增强层中的一个将被称为第一圆顶增强层32,并且不具有突出部分321的另一个圆顶增强层将被称为第二圆顶增强层33。切割器110的类型没有特别限制,但是例如可以使用具有形成在旋转盘的外周表面上的刀片的切割器、具有形成在薄板的侧面上的刀片的切割器或者利用激光切割纤维束f1的切割器。

[0063]

在用来浸渍纤维束f1的树脂被热固化或硬化的条件下,利用切割器110切割纤维束f1。因此,可以抑制在切割期间纤维束f1的变形,并且可以抑制第一圆顶增强层32和第二圆顶增强层33在从心轴100移除时的变形。

[0064]

虽然在该实施例中在纤维束f1的树脂被热固化或硬化的条件下利用切割器110切割纤维束f1,但可以在不引起树脂被热固化或硬化的情况下利用切割器110切割纤维束f1。在这种情况下,在利用切割器110切割纤维束f1之后,树脂可以被热固化或硬化。

[0065]

另一方面,通过将纤维片f2缠绕在圆柱形心轴200的外表面上形成管增强层31,如例如图6中所示。心轴200的外径等同于管增强层31的内径。虽然心轴200的材料不被特别地限制,而是优选地为金属,以确保当纤维片f2附接到心轴200时防止心轴200变形的强度。

[0066]

为了形成管增强层31,在心轴200通过旋转机构(未示出)在周向方向上旋转的同时,将纤维片f2展开并围绕心轴200缠绕多次。纤维片f2是在一个方向上对齐并浸渍有树脂的增强纤维片,并且纤维片f2缠绕在心轴200上,使得增强纤维在心轴200的周向方向上定向。以这种方式,形成具有在周向方向上定向的增强纤维的管增强层31。

[0067]

作为纤维片f2,例如使用所谓的ud(单向)片,其中,在一个方向上对齐的多个纤维束与约束纱交织在一起。然而,也可以使用如下的纤维片,其中在单个方向上对齐的多个纤维束与例如与所述纤维束成直角相交的多个纤维束交织在一起。

[0068]

纤维片f2的增强纤维可以从类似于针对纤维束f1以举例方式列举的材料的材料中选择,并且用来浸渍增强纤维的树脂可以从类似于针对纤维束f1以举例方式列举的材料的树脂中选择。

[0069]

当纤维片f2的树脂是热固性树脂时,缠绕在心轴200上的纤维片f2可以在预固化或主固化的条件(加热温度和加热时间)下被热固化,如在纤维束f1的情况中那样。另一方面,当纤维片f2的树脂是热塑性树脂时,缠绕在心轴200上的纤维片f2可以通过冷却而硬化,如在纤维束f1的情况中那样。

[0070]

在树脂被热固化或硬化之后,将管增强层31从心轴200上移除。通过树脂的热固化或硬化,增强了管增强层31保持其形状的能力。因此,可以容易地将管增强层31从心轴200上脱模,并且当从心轴200上移除管增强层31时,管增强层31不太可能或不可能变形。

[0071]

尽管在该实施例中管增强层31通过将纤维片f2缠绕在心轴200的外表面上来形成,但是管增强层31也可以通过将用树脂浸渍的纤维束通过fw方法环向缠绕在心轴200的外表面上来形成。在另一方法中,可以通过所谓的离心缠绕(cw)方法(即通过将纤维片附接到旋转心轴200的内表面)来形成管增强层31。

[0072]

随后,在第一圆顶增强层32的内表面上形成第一圆顶衬里22以形成第一圆顶分割体12,并且在第二圆顶增强层33的内表面上形成第二圆顶衬里23以形成第二圆顶分割体13。

[0073]

具体地,例如,通过将液体或软化的树脂材料施加到第一圆顶增强层32的内表面,或者通过将由树脂材料制成的片附接到第一圆顶增强层32的内表面来形成第一圆顶衬里22。此时,如图7中所示,第一圆顶衬里22的端部部分222形成为向外翘曲。

[0074]

形成第一圆顶增强层32的树脂材料优选地具有如上所述的优异的气体阻隔特性,并且可以选自例如热塑性树脂或热固性树脂。热塑性树脂的示例包括聚丙烯树脂、尼龙树脂(例如,6-尼龙树脂或6,6-尼龙树脂)、聚碳酸酯树脂、丙烯酸树脂、abs树脂、聚酰胺树脂、聚乙烯树脂、乙烯-乙烯醇共聚物树脂(evoh)和聚酯树脂(例如,聚对苯二甲酸乙二醇酯)。热固性树脂的示例包括环氧树脂、以乙烯基酯树脂为代表的改性环氧树脂、酚醛树脂、三聚氰胺树脂、尿素树脂、不饱和聚酯树脂、醇酸树脂、聚氨酯树脂和热固性聚酰亚胺树脂。

[0075]

在另一个示例中,可以通过将诸如环氧树脂的双组分热固性树脂施加到第一圆顶增强层32的内表面并干燥所施加的树脂来形成第一圆顶衬里22。在另一个示例中,通过将含有诸如ε-己内酰胺的热塑性树脂单体和催化剂的树脂施加到第一圆顶增强层32的内表面,并在等于或高于热塑性树脂单体开始其聚合反应的温度的温度下加热该树脂,可以形成由诸如尼龙6的热塑性树脂制成的第一圆顶衬里22。

[0076]

当第一圆顶衬里22的树脂材料是热固性树脂时,热固性树脂可以是未固化的树脂,或者可以通过加热以使得热固性树脂未完全固化来预固化,或者可以通过加热以使得热固性树脂完全固化来固化。当第一圆顶衬里22的树脂材料是热塑性树脂时,热塑性树脂被硬化。

[0077]

当树脂材料被热固化或硬化时,形成具有第一圆顶衬里22和覆盖第一圆顶衬里22的外周表面的第一圆顶增强层32的第一圆顶分割体12。

[0078]

通过在第二圆顶增强层33的内表面上形成第二圆顶衬里23来形成第二圆顶分割体13的方法类似于上文所述形成第一圆顶分割体12的方法,并且因此将不进行描述。第二圆顶衬里23形成在第二圆顶增强层33的内表面上,使得第二圆顶衬里23的端部部分231向外翘曲(参见图7)。

[0079]

随后,在管增强层31的内表面上形成管衬里21,以形成管分割体11。形成管分割体11的方法类似于上文所述形成第一圆顶分割体12的方法,并且因此将不进行描述。如图8中所示,由此形成的管衬里21的相反端部部分分别是向外折叠的折叠端部部分211。

[0080]

当第一圆顶衬里22形成在第一圆顶增强层32的内表面上,第二圆顶衬里23形成在第二圆顶增强层33的内表面上,并且管衬里21形成在管增强层31的内表面上时,优选的是,第一圆顶衬里22和第二圆顶衬里23的厚度都大于管衬里21的厚度。利用这种布置,当在随后的组装过程s2中形成组件10时,可以吸收管衬里21与第一圆顶衬里22或第二圆顶衬里23之间的接触位置上的凹凸不平性,使得由管衬里21、第一圆顶衬里22和第二圆顶衬里23形成的衬里2可以确保密封性能。

[0081]

组装过程s2

[0082]

在组装过程s2中,将在分割体形成过程s1中形成的管分割体11和一对圆顶分割体(第一圆顶分割体12和第二圆顶分割体13)组装在一起,以形成组件10。如图9中所示,管分

割体11的一个端部部分安装到第一圆顶分割体12,并且管分割体11的另一端部部分安装到第二圆顶分割体13。此时,第一圆顶分割体12和管分割体11被组装,使得第一圆顶衬里22相对于管衬里21位于高压罐1的外侧部分中,并且第二圆顶分割体13和管分割体11被组装,使得第二圆顶衬里23相对于管衬里21位于高压罐1的外侧部分中。

[0083]

更具体地,如图10中所示,首先,以预定的挤压力f将管分割体11压配合到第一圆顶分割体12中,使得第一圆顶衬里22在不接触管衬里21的情况下接触管增强层31。类似地,以预定的挤压力f将管分割体11压配合到第二圆顶分割体13中,使得第二圆顶衬里23在不接触管衬里21的情况下接触管增强层31。

[0084]

然后,当释放挤压力f时,管分割体11在恢复力的作用下扩展。结果,从位于内侧的管分割体11向第一圆顶分割体12或第二圆顶分割体13施加力,以使圆顶分割体向外扩展。因此,第一圆顶衬里22和管衬里21都变形,并且第一圆顶衬里22的端部部分222抵靠管衬里21的折叠端部部分211(参见图1)。然后,在第一圆顶衬里22的端部部分222和管衬里21的折叠端部部分211之间的接触位置处形成衬里2的密封部分。类似地,第二圆顶衬里23和管衬里21也变形,并且第二圆顶衬里23的端部部分231抵靠管衬里21的折叠端部部分211(参见图1)。然后,在第二圆顶衬里23的端部部分231和管衬里21的折叠端部部分211之间的接触位置处形成衬里2的密封部分。以这种方式,形成组件10。

[0085]

当管分割体11与第一圆顶分割体12或第二圆顶分割体13组装时,可以在管衬里21、第一圆顶衬里22和第二圆顶衬里23被加热以促进衬里的变形之后执行组装操作。以这种方式,可以容易地吸收管衬里21与第一圆顶衬里22之间的接触位置上的凹凸不平性和管衬里21与第二圆顶衬里23之间的接触位置上的凹凸不平性,从而使得更容易确保管衬里21与第一圆顶衬里22或第二圆顶衬里23之间的接触的状态。备选地,在管衬里21、第一圆顶衬里22和第二圆顶衬里23之外,可以仅加热管衬里21、或者仅加热第一圆顶衬里22和第二圆顶衬里23。当第一圆顶衬里22和第二圆顶衬里23形成有比管衬里21大的厚度时,优选的是加热第一圆顶衬里22和第二圆顶衬里23。

[0086]

密封检查过程s3

[0087]

密封检查过程s3是检查在组装过程s2中形成的组件10的密封性能的过程。在密封检查过程s3中,通过将负压施加到组件10的内部来检查组件10的密封性能。通过这样在组件10的状态中进行密封检查,如果空气进入组件10(即,如果存在密封问题),则组件10可以被拆卸,以允许导致问题的分割体被另一个分割体替换。因此,与例如在组件10的外侧形成高螺旋层34和外螺旋层35并且树脂被固化或硬化之后进行密封检查的情况相比,可以容易地替换导致问题的分割体。

[0088]

高螺旋层形成过程s4

[0089]

在高螺旋层形成过程s4中,通过将浸渍有树脂的纤维束通过大角度螺旋缠绕以层状缠绕在密封检查中没有问题的组件10的至少管分割体11的外周表面上来形成高螺旋层34。这样缠绕的纤维束的层数不被特别地限制,只要确保高螺旋层34的足够强度即可,但是可以是例如约2至10层。

[0090]

纤维束的增强纤维可以从类似于上文针对纤维束f1以举例方式列举的材料的材料中选择,并且用来浸渍增强纤维的树脂材料可以从类似于针对纤维束f1以举例方式列举的材料的树脂中选择。

[0091]

如图11中所示,高螺旋层34不仅在管增强层31的整个区域上方形成,而且形成为使得高螺旋层34的一个端部部分在第一圆顶分割体12的一部分上方延伸超过管分割体11和第一圆顶分割体12的组装区域,并且高螺旋层34的另一个端部部分在第二圆顶分割体13的一部分上方延伸超过管分割体11和第二圆顶分割体13的组装区域。

[0092]

外螺旋层形成过程s5

[0093]

在外螺旋层形成过程s5中,在高螺旋层34的外侧形成外螺旋层35。更具体地,在高螺旋层形成过程s4中形成的高螺旋层34的外周表面和未被高螺旋层34覆盖的第一圆顶分割体12和第二圆顶分割体13的外周表面上,以层状以小角度螺旋缠绕浸渍有树脂的纤维束。这样缠绕的纤维束的层数不被限制,只要确保外螺旋层35的足够强度即可,但是可以是例如约2至10层。

[0094]

纤维束的增强纤维可以从类似于上文针对纤维束f1以举例方式列举的材料的材料中选择,并且用来浸渍增强纤维的树脂材料可以从类似于针对纤维束f1以举例方式列举的材料的树脂中选择。

[0095]

当用来浸渍纤维束的树脂是热固性树脂时,在完成纤维束的缠绕之后,外螺旋层35经历主固化。此时,当组件10的树脂和高螺旋层34的树脂是热固性树脂并且尚未完全固化时,这些树脂也经历主固化。当用来浸渍纤维束的树脂是热塑性树脂时,将外螺旋层35放置以冷却或强制冷却,从而硬化。

[0096]

在以这种方式形成外螺旋层35之后,如图1中所示,阀6附接到凸台4,从而完成高压罐1的制造。

[0097]

在根据该实施例的制造高压罐的方法中,在组装过程s2中,第一圆顶分割体12和管分割体11被组装,使得第一圆顶衬里22相对于管衬里21位于高压罐1的外侧部分中,并且第二圆顶分割体13和管分割体11被组装,使得第二圆顶衬里23相对于管衬里21位于高压罐1的外侧部分中。利用这种布置,仅仅通过将管分割体11、第一圆顶分割体12和第二圆顶分割体13组装就可以形成衬里2,从而使制造高压罐1变得容易。

[0098]

而且,在组装过程s2中,将管分割体11压配合到第一圆顶分割体12中,使得第一圆顶衬里22在不接触管衬里21的情况下接触管增强层31,并且将管分割体11压配合到第二圆顶分割体13中,使得第二圆顶衬里23在不接触管衬里21的情况下接触管增强层31。以这种方式,与这些分割体的压配合进行而使得第一圆顶衬里22或第二圆顶衬里23直接接触管衬里21的情况相比,在配合期间不存在衬里抵靠彼此的摩擦,并且可以防止由此形成的密封部分被损坏。因此,可以确保衬里2的密封性能。

[0099]

在高螺旋层形成过程s4中,高螺旋层34不仅在管增强层31的整个区域上方形成,而且形成为使得高螺旋层34的一个端部部分在第一圆顶分割体12的一部分上方延伸超过管分割体11和第一圆顶分割体12的组装区域,并且高螺旋层34的另一个端部部分在第二圆顶分割体13的一部分上方延伸超过管分割体11和第二圆顶分割体13的组装区域。以这种方式,可以抑制由于管分割体11的恢复力引起的第一圆顶分割体12的向外扩展或第二圆顶分割体13的向外扩展,从而可以减少管分割体11与第一圆顶分割体12或第二圆顶分割体13的组装区域中的畸变,并且可以保持管衬里21与第一圆顶衬里22或第二圆顶衬里23之间的接触状态。

[0100]

虽然已经详细描述了本发明的一个实施例,但是本发明不限于图示的实施例,而

是可以在不脱离权利要求书中描述的本发明的原理的情况下进行各种设计改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1