伴生气混烃预分离撬的制作方法

1.本实用新型涉及石油化工技术领域,尤其涉及伴生气混烃预分离撬。

背景技术:

2.伴生气,通常指与石油共生的天然气。按有机成烃的生油理论,有机质演化可生成液态烃与气态烃。气态烃或溶解于液态烃中,或呈气顶状态存在于油气藏的上部。这两种气态烃均称为油田伴生气或伴生气。从采油工作角度考虑,指开采油田或油藏时采出的天然气,伴生气处理目的是将回收的伴生气、稳定气进行处理,从而生产液化气和稳定轻烃及干气,提高油气资源的综合利用效率。为了提高伴生气轻烃回收率,伴生气处理工艺也由初期采用中压浅冷冷凝分馏工艺改为中压浅冷冷油吸收工艺,并不断改进冷油吸收工艺,形成一种处理油田伴生气的持色技术。

3.目前国内天然气液化前处理都是单个化工设备到现场进行设备连管组装,但是现场组装由于受限于现场的工作环境等不利因素会花费更多的人力、物力、财力。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的在于提供伴生气混烃预分离撬,所述伴生气混烃预分离撬通过集成撬的方式来降低组装难度,从而节省人力、物力以及财力。

5.为达到上述技术效果,本实用新型采用了以下技术方案:

6.伴生气混烃预分离撬,包括底座,底座可固定安装于地面上,且所述底座上设有设有冷却器、高压三相气液分离器、低压三相气液分离器以及混烃缓冲罐。

7.进一步地,所述高压三相气液分离器与所述冷却器和混烃缓冲罐连通,且伴生气依次通过冷却器、高压三相气液分离器以及混烃缓冲罐。

8.进一步地,所述高压三相气液分离器、低压三相气液分离器并行设于所述底座的一端,所述冷却器以及混烃缓冲罐设于所述底座的另一端。

9.进一步地,所述底座上设有后侧框架,所述后侧框架通过若干连接立柱与所述底座固定连接,所述冷却器固定安装于所述后侧框架的顶端,所述混烃缓冲罐固定安装于所述后侧框架与所述底座之间。

10.进一步地,冷却器、高压三相气液分离器、低压三相气液分离器以及混烃缓冲罐的底部均设有鞍式支座。

11.进一步地,所述地面内预埋有焊接座,所述焊接座的顶端设有焊接钢板,所述焊接钢板的顶端凸出于地面,所述底座可焊接于所述焊接钢板上。

12.进一步地,所述底座下方沿所述底座的长度方向至少设有六组焊接座。

13.进一步地,所述冷却器上设有压缩机进气管,所述压缩机进气管上设有法兰一。

14.进一步地,所述冷却器上设有冷冻水进水管和冷冻水出水管,所述冷冻水进水管和冷冻水出水管的末端分别设有法兰二和法兰三。

15.进一步地,所述高压三相气液分离器上还设有脱酸撬连接管,所述脱酸撬连接管

的末端设有法兰四。

16.进一步地,所述高压三相气液分离器和低压三相气液分离器上分别设有污水支管一和污水支管二,所述底座上还设有污水总管,所述污水总管沿所述高压三相气液分离器和低压三相气液分离器长度方向设置,且所述污水支管一和污水支管二均与所述污水总管连通,所述污水总管的末端设有法兰五。

17.与现有技术相比,本实用新型的有益效果为:本实用新型通过设计出一个天然气液化前处理撬,由一个撬集成了四种设备,从而替代了原有的四种设备。由于撬装设备的集成化、简单化、小型化,此撬装设备相对传统的设备具有更小的占地面积,更方便的安装方式和更简单的操作方法。相对于传统的设备安装,此撬装设备为现场的安装减少了更多的人力、物力、财力的消耗,从而更加经济、方便、快捷。

附图说明

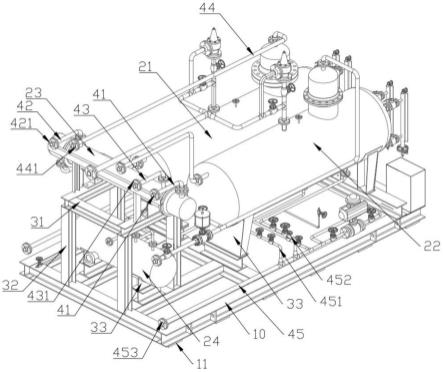

18.图1为本实用新型一实施例提供的伴生气混烃预分离撬的整体结构示意图;

19.附图标记为:10,底座,11,焊接钢板,21,高压三相气液分离器,22,低压三相气液分离器,23,冷却器,24,混烃缓冲罐,31,后侧框架,32,连接立柱,33,鞍式支座,41,压缩机进气管,411,法兰一,42,冷冻水进水管, 421,法兰二,43,冷冻水出水管,431,法兰三,44,脱酸撬连接管,441,法兰四,45,污水总管,451,水支管一,452,污水支管二,453,法兰五。

具体实施方式

20.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

21.如图1所示,本实施例提供的一种伴生气混烃预分离撬,包括底座10,底座10可固定安装于地面上,且所述底座10上设有设有冷却器23、高压三相气液分离器21、低压三相气液分离器22以及混烃缓冲罐24,其中,所述高压三相气液分离器21、低压三相气液分离器22并行设于所述底座10的一端,所述冷却器23以及混烃缓冲罐24设于所述底座10的另一端。为进一步降低该伴生气混烃预分离撬的占地面积且便于运输,所述底座10上设有后侧框架31,所述后侧框架31通过若干连接立柱32与所述底座10固定连接,所述冷却器23 固定安装于所述后侧框架31的顶端,所述混烃缓冲罐24固定安装于所述后侧框架31与所述底座10之间。所述高压三相气液分离器21、低压三相气液分离器22以及混烃缓冲罐24的底部均通过鞍式支座33与所述底座10固定连接,所述冷却器23的底部通过鞍式支座33与所述后侧框架31固定连接。

22.在本实施例中,为便于对所述底座10进行安装,所述地面内预埋有焊接座,所述焊接座的顶端水平地设有焊接钢板11,所述焊接座为混凝土结构,所述焊接钢板11设于所述焊接座的顶面且所述焊接钢板11的顶端凸出于地面,所述底座10可焊接于所述焊接钢板11上,且为保证该底座10的焊接强度,所述底座10下方沿所述底座10的长度方向至少设有六组焊接座,所述底座10与焊接钢板11之间通过段焊方式连接,且每个段焊长度不小于100mm。

23.在本实施例中,为便于对该伴生气混烃预分离撬进行连接和安装,所述冷却器23

上设有压缩机进气管41,所述压缩机进气管41上设有法兰一411,所述法兰一411可用于连接原料气压缩机的输出管。所述冷却器23上设有冷冻水进水管42和冷冻水出水管43,所述冷冻水进水管42和冷冻水出水管43的末端分别设有法兰二421和法兰三431,所述法兰二421和法兰三431分别用于连接冷冻水供水管和冷冻水回水管。所述高压三相气液分离器21上还设有脱酸撬连接管44,所述脱酸撬连接管44的末端设有法兰四441,所述法兰四441 可用于与脱酸撬进行连接。所述低压三相气液分离器22上还设有输入管道用于进料。此外,为对三相气液过程中产生的污水进行处理,所述高压三相气液分离器21和低压三相气液分离器22上分别设有污水支管一451和污水支管二 452,所述底座10上还设有污水总管45,所述高压三相气液分离器21和低压三相气液分离器22均为卧式安装,所述污水总管45沿所述高压三相气液分离器21和低压三相气液分离器22长度方向设置,且所述污水支管一451和污水支管二452均与所述污水总管45连通,所述污水总管45的末端设有法兰五453,所述法兰五453可用于与排污管道连通。

24.本实施例提供的一种伴生气混烃预分离撬在具体实施时,通过将该伴生气混烃预分离撬安装在上一处理单元和下一处理单元之间。本实施例通过合理的管道和阀门的连接,把四个设备连接到一起,就形成了一个完整的前处理撬。在使用时,天然气由上一处理单元直接由此撬装设备的冷却器23进入并进行冷却,然后进入高压三相气液分离器21分离出污水一、重烃一和气相一,气相一去下一处理撬进行脱酸处理。而上一处理撬的液相排污汇总后直接通过低压三相气液分离器22的输入管道输入该低压三相气液分离器22进行分离,并分离出污水二、重烃二和气相二,其中,气相二回到上一处理撬的处理入口。在分离过程中,该高压三相气液分离器21和低压三相气液分离器22分离出的污水一和污水二则经过污水总管45汇总后送入排污管道或污水池进行处理,同时,该高压三相气液分离器21和低压三相气液分离器22分离出的重烃一和重烃二汇总后输送至混烃缓冲罐24进行处理。该伴生气混烃预分离撬通过合理的排列和对撬的合理设计,把四种设备整合到了一起,由一个撬替代了四种设备,使设备更加集成化、简单化、小型化。

25.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1