一种压力容器排水系统的制作方法

1.本技术涉及容器排水控制技术领域,尤其涉及一种压力容器排水系统。

背景技术:

2.在玻璃纤维生产过程中,常采用压缩空气输送矿石粉体。压缩空气中含有少量水气,含水量过高的压缩空气会加速管路中阀门的磨损,造成气动控制设备失灵,还会使管路和设备发生锈蚀。若在压力容器的低点发生积水冻结,压力容器还有爆裂的危险。同时,压缩空气的含水量直接影响矿石粉体的含水量,含水量较大的矿石粉体在称量时易淤积导致称量显示不准,使得称量精度降低,影响产品质量。

3.目前,通常的排水措施是由人工定期开启压力容器底部的手动球阀排出积水,但是人工作业劳动强度大,并且每个排水周期内压力容器中的积水量相差较大,人工排水周期间隔时间不易掌握。

技术实现要素:

4.为解决上述问题,提出了一种压力容器排水系统。

5.本技术提供了一种压力容器排水系统,包括:

6.压力容器罐;

7.液位检测部,设置于所述压力容器罐,所述液位检测部用于检测所述压力容器罐的液位高度;

8.排水部,设置于所述压力容器罐底部,所述排水部包括并联设置的两条排水管路,每条所述排水管路分别设置单向阀和手动阀;

9.控制部,分别与所述液位检测部和所述单向阀电连接。

10.其中,所述液位检测部设置于所述压力容器罐顶部。

11.其中,所述液位检测部包括雷达液位计。

12.其中,所述压力容器排水系统还包括止回阀,所述止回阀设置于所述排水管路的远离所述压力容器罐的一端。

13.其中,所述手动阀包括手动球阀。

14.其中,所述单向阀包括气动角阀、球阀或蝶阀中的一种。

15.其中,所述控制部包括控制单元和信号传输单元;其中,所述控制单元包括plc主站和plc从站,所述plc主站通过现场过程总线与所述plc从站连接,所述plc从站与所述液位检测部和所述单向阀电连接。

16.其中,所述控制单元包括控制模块,以及分别与所述控制模块相连接的数据输入模块、数据处理模块、存储模块、指令输入与显示模块。

17.其中,所述压力容器排水系统还包括远程控制部和通信网络部,所述远程控制部通过所述通信网络部与所述控制部电连接,所述远程控制部包括操作员站和工程师站。

18.其中,所述通信网络部包括交换机、光纤网络、光纤收发器;

19.所述操作员站和所述工程师站分别与所述光纤收发器电连接,所述光纤收发器通过所述光纤网络与所述交换机电连接,所述交换机与所述plc主站电连接。

20.与现有技术相比,本技术具有如下有益效果:通过本技术中的压力容器排水系统,液位检测部检测到液位高度到达设定高度后,控制部控制单向阀排出积水,液位高度下降到安全范围后控制关闭单向阀,不再需要人工定期开启手动球阀排出积水,降低了劳动强度,并且始终将压力容器罐内的液位控制在合理范围内,减少了对管路的锈蚀和磨损,便于工作人员的远程控制。

附图说明

21.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

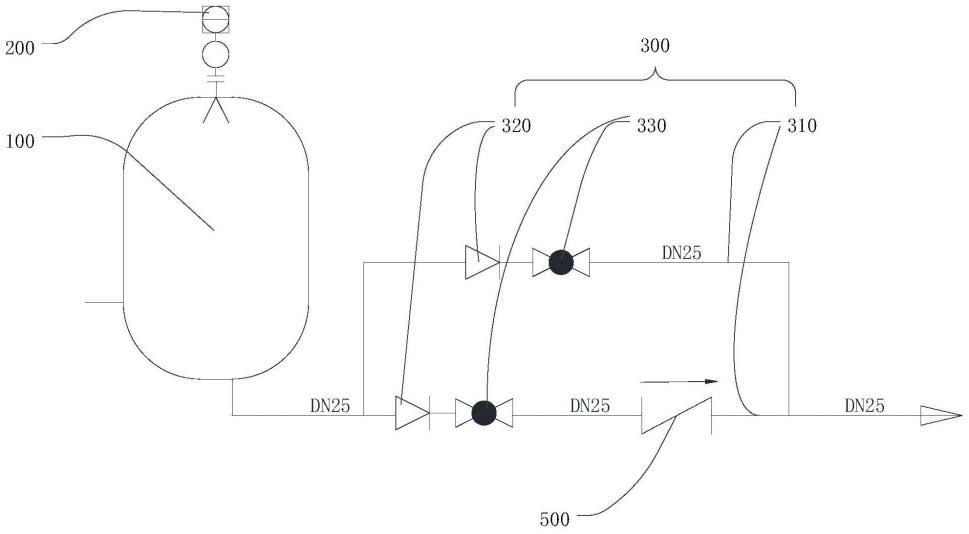

22.图1是根据一示例性实施例示出的压力容器排水系统的示意图。

23.图2是根据一示例性实施例示出的压力容器排水系统的系统示意图。

具体实施方式

24.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

25.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

26.本技术提供了一种压力容器排水系统,包括压力容器罐、液位检测部,排水部和控制部。液位检测部用于检测压力容器罐的液位高度,当液位高度达到设定高度,控制部控制排水管路上的单向阀开启排出积水,当液位高度降到安全范围内,控制部控制单向阀关闭。本技术中的压力容器排水系统,不需要人工定期开启手动球阀排出积水,降低了劳动强度;同时始终将压力容器罐内的液位控制在合理范围内,减少了对管路的锈蚀和磨损,便于工作人员的远程控制。

27.根据一个示例性实施例,如图1-图2所示,一种压力容器排水系统,包括压力容器罐100、液位检测部200、排水部300和控制部400。液位检测部200设置于压力容器罐100的顶部,液位检测部200用于对压力容器罐100内的积水的液位高度进行实时检测。其中,液位检测部200可选用雷达液位计,以提升液位检测的灵敏度和准确度。

28.排水部300设置于压力容器罐100的底部,压力容器罐100中的积水可以在自身重力作用下流入至排水部300中,便于对压力容器罐100内的积水进行排水。排水部300包括并联设置的两条排水管路310,每条排水管路310分别设置有一个单向阀320和一个手动阀

330。设置两条排水管路310,一方面,当需要排水时,可以将两条排水管路310同时开启,提升排水效率,减少排水时长;另一方面,如果两条排水管路310其中的一条无法使用时,可以使用另一条排水管路310进行排水,提升了压力容器排水系统整体的可靠性和稳定性。

29.其中,单向阀320可选气动角阀、球阀或蝶阀中的一种,所述的几种单向阀均比较容易获得,且技术成熟价格低廉,方便对排水管路进行调节,降低系统的制造成本。手动阀330可选手动球阀,手动球阀价格低廉,是目前压力容器排水系统中的常用球阀器件。由于本技术中的压力容器排水系统上设置了手动阀330,当压力容器排水系统出现故障或需要对压力容器排水系统进行检修时,作业人员可以选用手动阀330进行手动打开排出积水,在积水排出完成后手动关闭手动阀330;在对压力容器排水系统的零件进行更换时,可以将手动阀330手动关闭,保证排水管路310未通的情况下更换零件。需要说明的是,在压力容器排水系统正常工作时,手动阀330应保持开启状态,以便在单向阀320开启时积水可从排水管路310内顺利排出。

30.其中,单向阀320和手动阀330的大小与排水管路310的管道通径一致,便于阀体的安装和更换。在本实施例中,管道通径优选dn25,dn25表示公称直径为25mm,是常用的管道通径尺寸。

31.控制部400分别与液位检测部200和单向阀320电连接。在液位检测部200检测到压力容器罐100内的液位高度达到设定高度时,控制部400控制单向阀320开启,排水管路310导通,对压力容器罐100内的积水进行排水。当液位检测部200检测到压力容器罐100内的液位高度降到安全范围内,控制部400控制单向阀320关闭,停止积水排水作业。整个积水排水过程由控制部400进行控制,,便于工作人员的远程控制,将压力容器罐100内的液位控制在合理范围内的同时,解决了人工定期开启手动球阀排积水作业存在的劳动强度大的问题。压力容器罐100中的积水被及时排出,减少了对管路的锈蚀和磨损。

32.其中,本技术的压力容器排水系统还设置有止回阀500,止回阀500设置于排水管路310的远离压力容器罐100的一端,止回阀500具有单向导通的特性,仅能够允许积水从压力容器罐100一侧向外流出。通过设置止回阀500,可以保证压力容器罐100排出的积水不会倒灌回容器中。在实施过程中,止回阀500可以在每条排水管路310上均设置一个;还可以采用本实施例中的方式,在两条排水管路310其中的一条上设置一个止回阀500,在防止积水倒灌的同时节省成本。

33.在一个实施例中,如图2所示,控制部400包括控制单元410和信号传输单元420。控制单元410包括plc主站411和plc从站412,plc主站411和plc从站412构成plc(programmable logic controller,可编程逻辑控制器)控制站,plc控制站设有人机交互触摸屏。

34.其中,plc主站411通过现场过程总线413与plc从站412连接,plc从站412与液位检测部200和单向阀320电连接。在另一些实施例中,plc从站412与液位检测部200和单向阀320可以采用电磁信号连接。

35.plc主站411主要用于逻辑运算、计时、计数、算术运算、数据处理和传送、通讯联网以及应用各种应用指令。plc从站412主要用于通过增加多个从站满足点位需求,并和plc主站411之间进行数据传送。现场过程总线413采用profibus(process field bus,程序总线网络),其在过程控制运用中具有良好的广泛性。

36.至于plc主站411和plc从站412的个数设置,以及单个plc主站411与多个plc从站412匹配的个数设置,以实际生产需要为准,本技术对此并不做限制。

37.其中,控制单元410还包括控制模块(图中未示出),以及分别与控制模块相连接的数据输入模块(图中未示出)、数据处理模块(图中未示出)、存储模块(图中未示出)、指令输入与显示模块(图中未示出)。

38.在本实施例的压力容器排水系统中控制单元410对积水进行排水控制的工作原理为:

39.首先通过控制单元410的数据输入模块设定压力容器罐100的排水设定高度,并将其传输至数据处理模块和存储模块中进行存储。

40.液位检测部200对压力容器罐100内的液位高度进行检测并实时反馈至数据处理模块和存储模块,压力容器罐100内的液位高度达到设置的排水设定高度时,数据处理模块和存储模块将处理后的数据传输至控制模块,控制模块根据预设的排水设定高度,对单向阀320发送开启动作调节指令,以保证压力容器罐100中的积水达到设定高度后及时从罐体中排出。

41.液位检测部200检测到压力容器罐100中的液位下降到安全水位范围或者将积水排空后,液位检测部200实时反馈至数据处理模块和存储模块,数据处理模块和存储模块将处理后的数据传输至控制模块,控制模块对单向阀320发送关闭动作调节指令,排水作业完成。

42.本实施例中,压力容器排水系统还包括远程控制部600和通信网络部700,远程控制部600通过通信网络部700与控制部400电连接,远程控制部600包括操作员站610。

43.其中,通信网络部700包括交换机710、光纤网络720和光纤收发器730。操作员站610与光纤收发器730电连接,光纤收发器730通过光纤网络720与交换机710电连接,交换机710与plc主站411电连接。

44.本技术中的压力容器排水系统设置了控制单元410中的plc控制站、交换机710、光纤网络720和光纤收发器730通过信号传输单元420顺次连接,最终光纤收发器730与操作员站610连接,操作员站610安装有指令输入与显示模块。plc控制站监测和显示的数据,可通过交换机710、光纤网络720和光纤收发器730传输至操作员站610,进而便于操作员对压力容器排水系统中的气压和气流进行远程监控和调节。

45.在优选的实施例中,远程控制部600还包括工程师站620,光纤收发器730与工程师站620连接,工程师站620设有程序调节与指令编辑模块(图中未示出),plc控制站监测和显示的数据,可以通过交换机710、光纤网络720、光纤收发器730远程输送到工程师站620,工程师根据需要输送矿石粉体的种类和要求的差异,通过工程师站620对指令输入与显示模块,控制模块的程序进行编辑,以适应对不同压力容器罐100排水调节的需要。操作员站610与工程师站620可以进行网络通信,以将操作员站610接收到的数据传输至工程师站620,便于工程师站620对整个压力容器排水系统的调控。

46.通过本技术提供的压力容器排水系统,液位检测部可实时检测压力容器罐中的积水液位高度,在液位高度达到设定高度时,控制部控制单向阀开启排出积水,在液位高度降到安全范围时,控制部控制单向阀关闭,实现了压力容器排水的自动化,不再需要人工定期开启手动球阀排出积水,降低了劳动强度,并且始终将压力容器罐内的液位控制在合理范

围内,减少了对管路的锈蚀和磨损,便于工作人员的远程控制。

47.最后应说明的是:以上实施例仅用于说明本技术的技术方案,而非对其限制。尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本公开各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1