一种使用无溶剂胶液制备碳化硅纤维束丝力学试样的方法与流程

[0001]

本发明属于材料测试技术领域,特别涉及一种使用无溶剂胶液制备碳化硅纤维束丝力学试样的方法。

背景技术:

[0002]

碳化硅(sic)纤维由于具有高强度、高模量、优良的高温抗氧化性能等其它无机纤维无法可比的优异性能,作为陶瓷基复合材料的重要增强体,在航天航空,兵器、船舶和核工业等高技术领域有广泛的应用前景,成为发展高技术武器装备、航天航空事业的关键战略原材料之一。

[0003]

在碳化硅纤维的性能评价表征方面,束丝强度、模量及断裂延伸率是陶瓷纤维基本的力学性能参数之一,也是众多性能指标中尤其重要的一项。目前,国内对sic纤维束丝拉伸性能的制样及测试主要参照2017年制定的gb/t34520.4-2017《连续碳化硅纤维测试方法第4部分:束丝拉伸性能》,其中提到的sic纤维束丝制样的胶液组成为环氧树脂、固化剂并加一定计量的丙酮作溶剂。标准中提供的可选环氧树脂室温粘度高,无法直接使用,需加入一定量的溶剂提高树脂流动性,才可避免制备的纤维试样固化后表面不会形成胶瘤或长度方向上粗细不匀等缺陷。

[0004]

然而,丙酮的加入需要室温长时间晾置才能充分挥发,而三乙烯四胺作为固化剂,极易吸潮,操作过程中若浸渍完胶液的纤维束在空气条件下暴露时间过长,尤其是在空气湿度较高的环境长时间放置时,空气中的水分则被包裹在束丝之间,升温固化时不易排出,形成的气泡孔洞等缺陷导致测试结果离散大、数据难以反映材料本征性能。

技术实现要素:

[0005]

为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种使用无溶剂胶液制备碳化硅纤维束丝力学试样的方法,该无溶剂胶液室温下粘度适宜,与碳化硅纤维表面浸润性良好,实现了制备的力学性能试样束丝拉伸断口平整如割,有效避免了缺陷的发生,束丝强度测试结果离散系数明显变小,同时缩短了制样时间,提高了制备效率,从而完成本发明。

[0006]

本发明提供的技术方案如下:

[0007]

一种使用无溶剂胶液制备碳化硅纤维束丝力学试样的方法,包括:

[0008]

步骤(1),将待测碳化硅纤维束丝连续缠绕在框架上,给纤维束丝施加张力,使待测碳化硅纤维束丝绷紧,并用固定材料固定纤维束丝起止两端;

[0009]

步骤(2),取环氧树脂倒入容器中,同步骤(1)中缠好纤维束丝的框架放在烘箱中,30~40℃下保温0.5~2小时;

[0010]

步骤(3),按照环氧树脂10~18份、固化剂1份的比例称取固化剂,加入步骤(2)保温完成后的环氧树脂中,混合得到胶液,并快速搅拌均匀;

[0011]

步骤(4),将步骤(3)中的胶液转移至容器中,将步骤(2)中保温结束后的框架放入

容器中进行浸渍;

[0012]

步骤(5),将步骤(4)中浸渍结束的框架取出,保持框架沿纤维伸长方向竖直放置,待胶液淌尽,用具有吸附能力的纸张、无纺布或织物将胶珠拭去;

[0013]

步骤(6),将步骤(5)中的框架放置在工装支架上,确保纤维束被测试工作段不与其它物体接触,将工装支架放在干燥设备中进行固化,固化温度为100~150℃,保温0.5~1小时;

[0014]

步骤(7),待步骤(6)中固化的碳化硅纤维束丝冷却至室温后,截取缠绕端之间的碳化硅纤维束丝,将两端粘贴加强片,进行力学性能测试。

[0015]

根据本发明提供的一种使用无溶剂胶液制备碳化硅纤维束丝力学试样的方法,具有以下有益效果:

[0016]

(1)本发明通过对束丝浸渍用的树脂进行筛选,使用了室温条件下粘度≤4000mpa

·

s的双酚f型或双酚a型环氧树脂,并对胶液的组成及固化条件进行了优化,得到了室温粘度适宜的无溶剂胶液,适合国产碳化硅纤维束丝浸渍;

[0017]

(2)本发明通过使用无溶剂的胶液进行束丝力学性能制样,制备的碳化硅纤维束丝表面平整粗细均匀,纤维束内部浸润充分,拉伸断口位置截面保持圆形并无气泡、胶瘤等缺陷产生;

[0018]

(3)本发明制备的碳化硅纤维束丝拉伸强度的离散性≤6%,离散系数明显降低;

[0019]

(4)本发明使用的无溶剂胶液安全可靠,固化前无需放于室温晾置,可直接放于烘箱中固化,且固化效率高,极大地缩短了制样时间;

[0020]

(5)本发明使用的无溶剂胶液对浸渍环境的空气湿度及温度无特殊要求,方便操作。

附图说明

[0021]

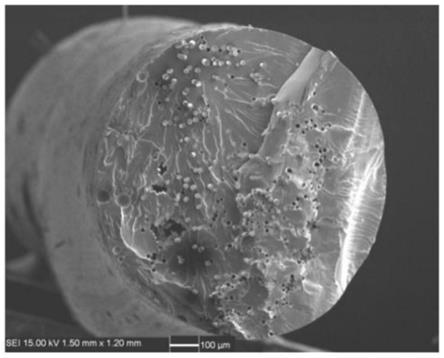

图1为本发明实施例1制备的碳化硅纤维束丝拉伸断口微观形貌图;

[0022]

图2为本发明实施例2制备的碳化硅纤维束丝拉伸断口微观形貌图;

[0023]

图3为对比例1使用含溶剂的胶液制备的束丝拉伸断口微观形貌图;

[0024]

图4为对比例2使用含溶剂的胶液制备的束丝拉伸断口微观形貌图;

[0025]

图5为本发明一种优选实施方式中固定缠绕碳化硅纤维框架的工装示意图。

[0026]

附图标号说明

[0027]

1-支撑架;2-卡槽条;3-卡丝;4-框架。

具体实施方式

[0028]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0029]

本发明提供了一种使用无溶剂胶液制备碳化硅纤维束丝力学试样的方法,包括如下步骤:

[0030]

步骤(1),将待测碳化硅纤维束丝连续缠绕在框架上,给纤维束丝施加张力,使待测碳化硅纤维束丝绷紧,并用固定材料固定纤维束丝起止两端;

[0031]

步骤(2),取环氧树脂倒入容器中,同步骤(1)中缠好纤维束丝的框架放在烘箱中,

30~40℃下保温0.5~2小时;

[0032]

步骤(3),称取固化剂,加入步骤(2)保温完成后的环氧树脂中,混合得到胶液,并快速搅拌均匀;

[0033]

步骤(4),将步骤(3)中的胶液转移至容器中,将步骤(2)中保温结束后的框架放入容器中进行常温常压浸渍,时间为5~20分钟;

[0034]

步骤(5),将步骤(4)中浸渍结束的框架取出,保持框架沿纤维伸长方向竖直放置,待胶液淌尽,用具有吸附能力的纸张、无纺布或织物将胶珠拭去;

[0035]

步骤(6),将步骤(5)中的框架放置在工装支架上,确保纤维束被测试工作段不与其它物体接触,将工装支架放在干燥设备中进行固化;

[0036]

步骤(7),待步骤(6)中固化的碳化硅纤维束丝冷却至室温后,截取缠绕端之间的碳化硅纤维束丝,将两端粘贴纸质、金属或塑料材质的加强片,进行力学性能测试。

[0037]

在本发明一种优选的实施方式中,步骤(1)中,用于缠绕纤维束丝的框架可以为金属、石墨或者陶瓷类等材质的四边形结构工装,其用于缠绕纤维束丝的两个对边平行,且与纤维束丝接触的部位不允许有棱角,优选为圆弧圆角。

[0038]

在本发明一种优选的实施方式中,步骤(1)中,用于固定纤维束丝起止两端的固定材料为普通胶带或者高温胶带。

[0039]

在本发明一种优选的实施方式中,步骤(2)中,所述环氧树脂为双酚a型环氧树脂或双酚f型环氧树脂中的任意一种或其组合,优选为双酚f型环氧树脂,商业牌号为830s,npef170等。

[0040]

进一步地,所述环氧树脂在室温条件下粘度≤4000mpa

·

s。

[0041]

通过步骤(2)的保温处理,保证了树脂流动性,使纤维充分浸润。

[0042]

在本发明一种优选的实施方式中,步骤(3)中,固化剂选自室温下为液体的胺类固化剂或酸酐类固化剂,优选为三乙烯四胺。

[0043]

在本发明一种优选的实施方式中,步骤(4)中,用于盛放胶液的容器包括但不限于四边形容器,材质可以为玻璃、金属或者塑料,满足能够平放用于缠绕纤维束丝的框架即可。

[0044]

在本发明一种优选的实施方式中,步骤(6)中,所述工装支架的材质包括但不限于不锈钢。优选地,所述工装支架的结构如图5所示,该工装支架包括:六面体骨架形式的支撑架1、支撑架1高度方向上固定的卡槽条2、支撑架1底部的卡丝3、以及缠绕纤维束丝的框架4,其中,卡槽条2成对固定在支撑架1的高度方向上,内侧加工有用于卡固框架4的凹槽,卡丝3位于框架4的下方,用于支撑框架4以避免框架触底。

[0045]

在本发明一种优选的实施方式中,步骤(7)中,所述加强片的厚度为0.4~1.2mm。

[0046]

实施例

[0047]

实施例1

[0048]

将国产0.5k碳化硅纤维束丝连续缠绕在不锈钢框架上,不锈钢框架尺寸为480mm

×

300mm,保持纤维束之间的间隔为15mm。缠绕过程中给纤维束丝施加一定张力,确保待测碳化硅纤维束丝绷紧,并用医用胶带固定纤维缠绕的两端,将不锈钢框架放置在工装支架上。取800g的830s环氧树脂倒入烧杯中,与缠好束丝的框架一起放入烘箱中,40℃保温1小时。称取50g的三乙烯四胺,加入保温结束的树脂中,并快速搅拌均匀。将混合后的胶液转移

至长方形金属容器中,将保温结束的框架放入容器中,待胶液没过框架后开始计时,静置10分钟将浸渍结束的框架取出后,保持框架沿纤维伸长方向竖直放置,待胶液淌尽,用报纸将多余胶珠拭去。将框架放置在工装支架上,确保纤维束被测试工作段不与其它硬物接触,将工装支架放在烘箱中进行固化,固化制度为从室温以8℃/min升温至130℃,130℃保温40分钟。待固化的碳化硅纤维束丝冷却至室温后,截取缠绕端之间的碳化硅纤维束丝300mm,试样10个,将纤维两端用宽50mmab胶粘贴纸质加强片,待粘贴牢固后进行力学性能测试,结果见表1,束丝拉伸断口微观形貌图分别如图1和图3所示。其中,对比例1与实施例1一致,区别仅在于:试样通过使用含有机溶剂胶液制样,800g的6101环氧树脂中除加入50g的三乙烯四胺外,还加入有200g的丙酮溶剂。

[0049]

实施例2

[0050]

将国产1k碳化硅纤维束丝连续缠绕在石墨框架上,石墨框架尺寸为180mm

×

300mm,保持纤维束之间的间隔为10mm。缠绕过程中给纤维束丝施加一定张力,确保待测碳化硅纤维束丝绷紧,并用医用胶带固定纤维缠绕的两端,将石墨框架放置在工装支架上。取500g的830s环氧树脂倒入烧杯中,与缠好束丝的框架一起放入烘箱中,40℃保温40分钟。称取40g的三乙烯四胺,加入保温结束的树脂中,并快速搅拌均匀。将混合后的胶液转移至长方形塑料容器中,将保温结束的框架放入容器中,待胶液没过框架后开始计时,静置5分钟将浸渍结束的框架取出后,保持框架沿纤维伸长方向竖直放置,待胶液淌尽,用报纸将多余胶珠拭去。将框架放置在专用工装支架上,确保纤维束被测试工作段不与其它硬物接触,将工装支架放在烘箱中,进行固化,固化制度为从室温以8℃/min升温至120℃,120℃保温20分钟。待固化的碳化硅纤维束丝冷却至室温后,截取缠绕端之间的碳化硅纤维束丝300mm,试样10个,将纤维两端用宽50mmab胶粘贴纸质加强片,待粘贴牢固后进行力学性能测试,结果见表1,束丝拉伸断口微观形貌图分别如图2和图4所示。其中,对比例2与实施例2一致,区别仅在于:试样通过使用含有机溶剂胶液制样,500g的6101环氧树脂中除加入40g的三乙烯四胺外,还加入有125g的丙酮溶剂。

[0051]

表1采用无溶剂胶液测试束丝拉伸性能结果对比表

[0052]

[0053][0054]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0055]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1