一种基于颗粒尺度效应预测颗粒增强金属基复合材料失效机制的方法与流程

一种基于颗粒尺度效应预测颗粒增强金属基复合材料失效机制的方法

【技术领域】

[0001]

本发明属于金属材料技术领域,涉及一种基于颗粒尺度效应预测颗粒增强金属基复合材料失效机制的方法。

背景技术:

[0002]

金属基复合材料,是以金属或者合金为基体,以颗粒或者纤维作为增强相复合而成的一种新材料。它兼有金属良好的塑性和韧性以及增强相的高强度、高刚度的优点,从而显示出不同于基体材料的物理性能和力学性能。这类材料具有比基体更高的抗压、抗剪切、抗冲击、耐摩擦及高温承受能力,还具有传统合金材料不可比拟的可设计性。

[0003]

大量研究表明,颗粒增强金属基复合材料的力学性能受到诸多因素的影响,如制备工艺、组分材料性能、颗粒的体积分数、大小、形状、分布、颗粒与基体的界面粘接状态以及热处理工艺等。由于的种类繁多,并且其性能受到各种因素的影响,通过实验研究的性能为实际应用提供设计依据所需要的成本较高,而且设计周期较长。因此,近几十年来,大量的研究者尝试从理论方法预测颗粒增强金属基复合材料的性能,为改进制备工艺、降低设计成本和周期做出了大量的努力。

技术实现要素:

[0004]

本发明的目的在于克服上述现有技术的缺点,提供一种基于颗粒尺度效应预测颗粒增强金属基复合材料失效机制的方法,以准确预测颗粒增强金属基复合材料失效机制。

[0005]

为达到上述目的,本发明采用以下技术方案予以实现:

[0006]

一种基于颗粒尺度效应预测颗粒增强金属基复合材料失效机制的方法,在金属基复合材料承载拉应力的条件下,通过应力模型确定颗粒承载的最大应力(σ

p

)

max

,根据金属基复合材料中的颗粒尺寸和颗粒的断裂韧性确定临界颗粒断裂应力σ

cr

;

[0007]

如果(σ

p

)

max

大于σ

cr

,则金属基复合材料的先发生界面脱粘后,会发生颗粒断裂;

[0008]

如果(σ

p

)

max

小于σ

cr

,则金属基复合材料只发生界面脱粘。

[0009]

本发明的进一步改进在于:

[0010]

优选的,确定颗粒承载的最大应力(σ

p

)

max

计算式为:

[0011][0012]

其中,为临界塑性应变,μ

*

是与金属基体和颗粒塑性不协调的弹性因子,f为颗粒体积分数,φ

*

为损伤函数中间参数,k为金属基体的强度系数。

[0013]

优选的,金属基体和颗粒塑性不协调的弹性因子μ

*

的计算式为:

[0014][0015]

其中,μ

m

为金属基体的剪切模量,μ

p

为颗粒的剪切模量,γ为eshelby因子。

[0016]

优选的,球形颗粒的eshelby因子γ表达式为1-2(4-5ν)/15(1-ν)。

[0017]

优选的,损伤函数中间参数φ

*

的计算公式为:

[0018][0019]

优选的,临界颗粒断裂应力σ

cr

的计算公式为:

[0020][0021]

其中,k

ιc

为颗粒的断裂韧性,d为颗粒直径。

[0022]

优选的,如果(σ

p

)

max

大于σ

cr

,则通过调整颗粒体积分数,调整(σ

p

)

max

,至(σ

p

)

max

小于σ

cr

;如果(σ

p

)

max

小于σ

cr

,通过调整颗粒体积分数,调整(σ

p

)

max

,直至(σ

p

)

max

和σ

cr

之间的差值≤5mpa。

[0023]

与现有技术相比,本发明具有以下有益效果:

[0024]

本发明公开了一种基于颗粒尺度效应预测颗粒增强金属基复合材料失效机制的方法,通过在宏观拉应力条件下,对比颗粒承载的最大应力与颗粒临界断裂应力,从而判断失效机制仅仅是界面脱粘还是会因为界面脱粘导致颗粒断裂。如果颗粒增强金属基复合材料的微观失效机制先为界面脱粘后为颗粒断裂,但因为颗粒断裂微观机制对颗粒增强金属基复合材料的断裂韧性是无益的,则需调整此时的工艺参数;如果预测的颗粒增强金属基复合材料的微观失效机制为界面脱粘,界面脱粘失效机制对颗粒增强金属基复合材料的断裂韧性是有益的,则只需继续优化工艺参数。本发明对颗粒增强金属基复合材料的制备工艺中的颗粒的体积分数、尺寸等工艺参数的设计提供理论依据。从而达到科学地设计制备工艺提高颗粒增强金属基复合材料的力学性能的目的。

【附图说明】

[0025]

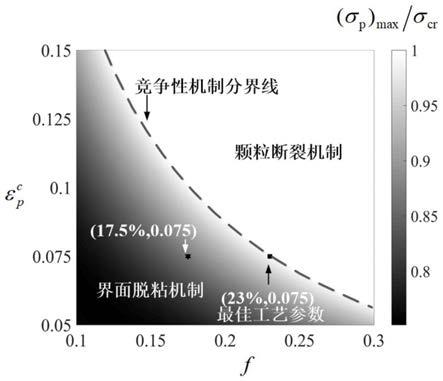

图1为实施例1判别颗粒增强金属基复合材料的微观失效机制准则原理示意图。

【具体实施方式】

[0026]

下面结合附图对本发明做进一步详细描述:

[0027]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0028]

一种基于颗粒尺度效应预测颗粒增强金属基复合材料的失效机制的方法,包括以下步骤:

[0029]

步骤1,确定颗粒增强金属基复合材料的颗粒类型,金属基材料类型,颗粒体积分数f,增强颗粒的泊松比ν,颗粒的剪切模量μ

p

,金属基体的剪切模量μ

m

,颗粒的泊松比ν,计算金属基体和颗粒塑性不协调的弹性因子:

[0030][0031]

其中针对于球形颗粒的eshelby因子γ表达式为1-2(4-5ν)/15(1-ν);其中颗粒的体积分数为金属基复合材料在制备过程中已知的,增强颗粒的泊松比ν,颗粒的剪切模量μ

p

,金属基体的剪切模量μ

m

,颗粒的泊松比ν均为通过书本获得的已知参数。

[0032]

步骤2,确定金属基体材料的屈服应力σ0,临界塑性应变与金属基体材料的强度系数k,计算损伤函数中间参数φ

*

[0033][0034]

其中,金属基体材料的屈服应力σ0,临界塑性应变与金属基体材料的强度系数k,均为通过书本获得的已知参数。

[0035]

步骤3,确定颗粒的断裂韧性k

ιc

,颗粒直径d,计算考虑颗粒尺度效应的临界颗粒断裂应力[a.borb

é

ly,h.biermann,and o.hartmann,fe investigation of the effect of particle distribution on the uniaxial stress-strain behaviour of particulate reinforced metal-matrix composites,materials science&engineering a 313(2001),pp.34-45]。

[0036][0037]

其中,颗粒的断裂韧性k

ιc

为颗粒的固有属性,通过相关书本可查得,颗粒直径d为金属基复合材料本身的性质。

[0038]

步骤4,由金属的临界塑性应变金属基体材料的强度系数k,损伤函数中间参数φ

*

,颗粒体积分数f,金属基体和颗粒塑性不协调的弹性因子μ

*

确定最大颗粒承载应力为:

[0039][0040]

步骤5,将上述获得的(σ

p

)

max

与σ

cr

值代入到考虑尺度效应的判别颗粒增强金属基复合材料的微观失效机制准则中,

[0041][0042]

上述判断的式(5)中,如果预测的则在宏观拉应力情况下,颗粒增强金属基复合材料的微观失效机制先为界面脱粘后为颗粒断裂,但因为颗粒断裂微观机制对颗粒增强金属基复合材料的断裂韧性是无益的,则需调整此时的工艺参数。如果预测的则在宏观拉应力情况下,颗粒增强金属基复合材料的微观失效机制为界面脱粘,界面脱粘失效机制对颗粒增强金属基复合材料的断裂韧性是有益的。因此,这种工艺参数可以被采用进行制备,但须进一步优化,直至接近于1但不等于1,则此时的工艺参数是最优的。

[0043]

本发明采用基于颗粒增强金属基复合材料界面损伤机制与随动强化机制的颗粒所承载应力模型σ

p

与考虑尺度效应的临界颗粒断裂应力σ

cr

进行耦合,从而利用最大正应力断裂准则进行判别。如果预测的颗粒所承载的最大应力(σ

p

)

max

大于σ

cr

,则金属基复合材料在宏观拉伸应力情况下会先发生界面脱粘微观失效机制后发生颗粒断裂的微观失效机制,如果预测的颗粒所承载的应力(σ

p

)

max

小于σ

cr

,则金属基复合材料在宏观拉伸应力情况下只会发生界面脱粘的微观失效机制。

[0044]

在宏观拉应力情况下,基于颗粒增强金属基复合材料界面损伤机制与随动强化机制的颗粒所承载应力模型σ

p

为:

[0045][0046]

其中,为临界塑性应变,φ是与金属基体塑性应变ε

p

相关的界面损伤函数。k是强度系数,σ0是金属基体的屈服应力,f是颗粒体积分数,μ

*

是与金属基体和颗粒塑性不协调的弹性因子。μ

*

与金属基体的剪切模量μ

m

、颗粒的剪切模量μ

p

与eshelby因子γ相关。

[0047]

通过以上方法得到的基于颗粒尺度效应的预测颗粒增强金属基复合材料的微观失效机制使用方法为:

[0048]

在制备颗粒增强金属基复合材料的工艺中,首先将确定的工艺参数如颗粒体积分数f,金属基体的屈服应力σ0,颗粒的直径d和相关性能参数,如临界塑性应变颗粒的泊

松比ν,颗粒的剪切模量μ

p

,金属基体的剪切模量μ

m

,颗粒的断裂韧性k

ιc

代入到上述的考虑尺度效应的判别颗粒增强金属基复合材料的微观失效机制准则中。

[0049]

如果预测的则在宏观拉应力情况下,颗粒增强金属基复合材料的微观失效机制先为界面脱粘后为颗粒断裂,但因为颗粒断裂微观机制对颗粒增强金属基复合材料的断裂韧性是无益的,则需调整此时的工艺参数。

[0050]

如果预测的则在宏观拉应力情况下,颗粒增强金属基复合材料的微观失效机制为界面脱粘,界面脱粘失效机制对颗粒增强金属基复合材料的断裂韧性是有益的。因此,这种工艺参数可以被采用进行制备,但须进一步优化,直至接近于1但不等于1,则此时的工艺参数是最优的。

[0051]

实施例

[0052]

本实施例采用sic

p

增强6092铝基复合材料6092al/sic

p

为实施对象,判断过程包括以下步骤:

[0053]

1.拟采用的颗粒体积分数为17.5%,泊松比为0.14,颗粒的剪切模量μ

p

为179.82gpa,金属基体的剪切模量μ

m

为25.56gpa,γ为0.4884,μ

*

计算为7519.2gpa.

[0054]

2.确定金属基体材料的屈服应力σ0为280mpa,临界塑性应变为0.0.075,与金属基体材料的强度系数k为131.7mpa,计算的损伤函数中间参数φ

*

为0.2497。

[0055]

3.确定颗粒的断裂韧性k

ιc

为4.6mpam,颗粒直径d为49.2μm,计算考虑颗粒尺度效应的临界颗粒断裂应力为370mpa。

[0056]

4.临界塑性应变为0.075,金属基体材料的强度系数k为131.7mpa,损伤函数中间参数φ

*

为0.2497,颗粒体积分数f为0.175,金属基体和颗粒塑性不协调的弹性因子μ

*

为7519.2gpa,确定最大颗粒承载应力为322mpa。

[0057]

5.通过比较则在宏观拉应力情况下,颗粒增强金属基复合材料的微观失效机制为界面脱粘,界面脱粘失效机制对颗粒增强金属基复合材料的断裂韧性是有益的。这种工艺参数可以被采用进行制备,但须进一步优化,直至接近于1但不等于1。继续调整颗粒体积分数f为23%,则确定最大颗粒承载应力为366.8mpa,则这种工艺参数颗粒体积分数f为23%,颗粒直径d为49.2μm为最优工艺参数,如图1所示。

[0058]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1