一种液力变矩器性能试验台安装转换测试件的测试方法与流程

1.本发明属于汽车液力变矩器性能试验领域,具体涉及一种液力变矩器性能试验台安装转换测试件的测试方法。

背景技术:

2.汽车液力变矩器是应用于at和cvt等型式自动档变速器轿车中的一个关键零部件,液力变矩器是利用液体的流动将发动机扭矩平稳地传递给自动变速器。液力变矩器内部由多零件组成,其中充满自动变速器传动油,安装在发动机和自动变速器之间。目前轿车上广泛采用由泵轮、涡轮、导轮和闭锁离合器组成的单级双相三元件闭锁式综合液力变矩器。液力变矩器的泵轮总成与盖总成通过焊接成一体,其内部有涡轮总成、导轮总成、闭锁离合器总成。液力变矩器工作时,动力输入部分与盖总成定位并用螺钉连接,动力输出部分与泵轮总成、涡轮总成、导轮总成连接。动力输出部分连接中,泵轮总成的轴套内孔为间隙配合,轴套外圆由油封密封,涡轮总成与导轮总成通过花键连接。

3.液力变矩器做性能实验时,液力变矩器的盖总成与设备输入端定位连接,液力变矩器泵轮总成中的轴套内孔与外圆、涡轮总成中的花键、导轮总成中的花键均与设备输出端定位连接,由于涡轮总成和导轮总成在液力变矩器内部有较大的轴向和径向间隙,因此,零件装配时与设备对接难度较大。

4.目前,液力变矩器实验台零件对接有两种方式,第一种是卧式对接,装配后零件卧式测试,这种方式装配时液力变矩器内部的涡轮总成、导轮总成定心较困难且容易划伤泵轮总成内孔。第二种是立式对接,装配后立式测试,这种方式装配时比卧式容易,但测试工况与零件实际使用的卧式工况有差异,存在测量误差。

5.因此,现有技术中需要一种能够克服上述问题的测试方法。

技术实现要素:

6.为实现本发明目的而采用的技术方案是这样的,一种液力变矩器性能试验台安装转换测试件的测试方法,包括如下步骤:

7.1)设置性能试验台。所述性能试验台包括自动升降台、旋转支架和工装锁紧总成。所述自动升降台上端连接有竖直旋转轴。所述旋转支架位于自动升降台上方,旋转支架下端与竖直旋转轴固接。所述旋转支架的侧壁上连接有水平旋转轴。所述工装锁紧总成包括锁紧机构、涡轮定位轴和测试壳体。所述测试壳体的侧壁与水平旋转轴固接。所述锁紧机构安装在测试壳体的侧壁上。所述测试壳体下端为容纳槽。所述测试壳体上端设置有连通容纳槽的安装孔。所述涡轮定位轴穿入安装孔中,通过轴承ii连接。所述安装孔中还固定有导轮定位轴,所述导轮定位轴为中空轴,其下端伸入在容纳槽中。所述涡轮定位轴下端穿入导轮定位轴,并伸入在容纳槽中。

8.2)将液力变矩器总成立式安装在升降对接工作台上。通过升降对接工作台驱动液力变矩器总成旋转并上升,使液力变矩器总成进入测试壳体的容纳槽中,导轮定位轴下端

依次穿入液力变矩器总成的泵轮总成轴套内孔、导轮总成花键孔,涡轮定位轴下端穿入液力变矩器总成的涡轮总成花键孔。

9.3)驱动锁紧机构将液力变矩器总成锁紧。驱动自动升降台上升,控制旋转支架的水平旋转轴旋转90度,将液力变矩器总成由立式状态变为卧式状态。

10.4)控制竖直旋转轴旋转,将工装锁紧总成运送至测试工位。

11.5)驱动自动升降台下降,将工装锁紧总成放置在定位支架上进行测试工位定位。

12.6)将动力输入端与液力变矩器总成固接,将动力输出端与工装锁紧总成的涡轮定位轴固接,动力输入端旋转,进行测试。

13.进一步,在步骤2)中,所述液力变矩器总成包括液力变矩器、定位柱和轴套。所述定位柱上端与液力变矩器的盖中心定位轴定心,并通过固定块侧面驱动液力变矩器旋转。所述定位柱下端设置有多个锁孔i。所述轴套通过轴承i套接在定位柱上。

14.进一步,在步骤2)中,所述液力变矩器的泵轮总成轴套内孔与导轮定位轴间隙配合,涡轮总成花键孔与涡轮定位轴花键配合,导轮总成花键孔与导轮定位轴花键配合。

15.进一步,所述锁紧机构上具有卡爪,锁紧时,锁紧机构通过卡爪将液力变矩器总成的轴套卡紧。

16.进一步,在步骤6)中,动力输入端与液力变矩器总成的定位柱通过锁孔i对接。

17.进一步,在步骤5)中,定位时所述工装锁紧总成的在水平方向上有0~1mm的轴向移动量。

18.进一步,所述自动升降台下端设置有弹性元件。

19.进一步,所述涡轮定位轴上端具有连接盘。所述连接盘位于测试壳体外部。所述连接盘上设置有多个锁孔ii。动力输出端与涡轮定位轴通过锁孔ii对接。

20.本发明的技术效果是毋庸置疑的,采用该装配测试方法进行性能检测,能同时保证装配时液力变矩器的可靠定心、避免划伤液力变矩器并使测试工况与液力变矩器实际使用工况相同,减小测试误差。

附图说明

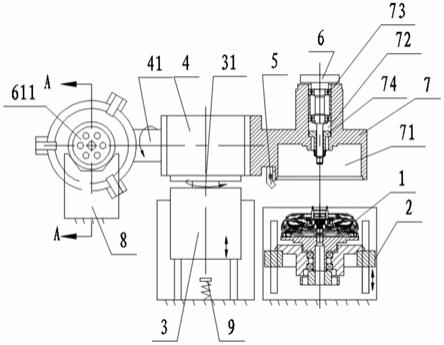

21.图1为本发明的性能试验台结构示意图;

22.图2为图1的a

‑

a剖视图。

23.图中:液力变矩器总成1、液力变矩器11、定位柱12、锁孔i121、连接孔122、轴套13、环形凸缘131、轴承i14、升降对接工作台2、自动升降台3、竖直旋转轴31、旋转支架4、水平旋转轴41、锁紧机构5、涡轮定位轴6、连接盘61、锁孔ii611、测试壳体7、容纳槽71、安装孔72、轴承ii73、导轮定位轴74、定位支架8和弹性元件9。

具体实施方式

24.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

25.实施例1:

26.本实施例公开一种液力变矩器性能试验台安装转换测试件的测试方法,包括如下

步骤:

27.1)设置性能试验台,参见图1和图2。所述性能试验台包括自动升降台3、旋转支架4和工装锁紧总成。所述自动升降台3上端连接有竖直旋转轴31,竖直旋转轴31通过电机驱动旋转。所述旋转支架4位于自动升降台3上方,旋转支架4下端与竖直旋转轴31固接。所述旋转支架4的侧壁上连接有水平旋转轴41,水平旋转轴41通过电机驱动旋转。所述工装锁紧总成包括锁紧机构5、涡轮定位轴6和测试壳体7。所述测试壳体7的侧壁与水平旋转轴41固接。所述锁紧机构5安装在测试壳体7的侧壁上,锁紧机构5上具有可抓取的卡爪,通过气缸带动卡爪做抓取动作。所述测试壳体7下端为容纳槽71。所述测试壳体7上端加工有连通容纳槽71的安装孔72。所述涡轮定位轴6穿入安装孔72中,通过轴承ii73连接。所述安装孔72中还固定有导轮定位轴74,所述导轮定位轴74为中空轴,其下端伸入在容纳槽71中。所述涡轮定位轴6下端穿入导轮定位轴74,并伸入在容纳槽71中。所述涡轮定位轴6上端具有连接盘61。所述连接盘61位于测试壳体7外部。所述连接盘61上加工有多个锁孔ii611。

28.2)将原始测试件转换成为初级测试件,所述原始测试件就是液力变矩器11,将其立式放置在定位柱12上并与轴套13组合成为初级测试件,也就是液力变矩器总成1。

29.3)将初级测试件转换成为次级测试件,所述次级测试件包括液力变矩器总成1、升降对接工作台2、测试壳体7、涡轮定位轴6、锁紧机构5、导轮定位轴74。将液力变矩器总成1立式安装在升降对接工作台2上。升降对接工作台2为中空型结构。所述定位柱12上端与液力变矩器11的盖中心定位轴定心,并通过固定块侧面驱动液力变矩器11旋转。所述定位柱12下端面加工有多个锁孔i121。所述定位柱12下端面中心加工有连接孔122。所述轴套13通过轴承14套接在定位柱12上,轴套13位于升降对接工作台2中心,轴套13的外壁支出有环形凸缘131,所述环形凸缘131卡合在升降对接工作台2的上表面。通过电动推杆控制升降对接工作台2上升,带动驱动液力变矩器总成1上升,通过电机连接定位柱12的连接孔122,带动驱动液力变矩器总成1旋转,使液力变矩器总成1进入测试壳体7的容纳槽71中,导轮定位轴74下端依次穿入液力变矩器总成1的泵轮总成轴套内孔、导轮总成花键孔,涡轮定位轴6下端穿入液力变矩器总成1的涡轮总成花键孔。其中,液力变矩器总成1的泵轮总成轴套内孔与导轮定位轴74间隙配合,涡轮总成花键与涡轮定位轴6花键配合,导轮总成花键与导轮定位轴74花键配合。

30.4)驱动锁紧机构5的卡爪将液力变矩器总成1的环形凸缘131抓取,并锁紧。通过初级测试件转换成为次级测试件解决了液力变矩器总成1的自动化上件和对接插伤的难题。

31.5)次级测试件转换成为终级测试件;所述终级测试件为双工位桥式结构,与自动升降台3、竖直旋转轴31、旋转支架4、水平旋转轴41组合成为终级测试件,包括终级测试件一位件和终级测试件二位件;终级测试件的桥式结构使液力变矩器总成1实现自动化立卧转换、自动化双工位交换、自动化下件、测试与上下件并行工作成为可能。

32.6)终级测试件立卧转换和双工位交换;驱动自动升降台3上升,控制旋转支架4的水平旋转轴41旋转90度,将终级测试件一位件由立式状态变为卧式状态。控制竖直旋转轴31旋转180度,将终级测试件一位件运送至测试工位。驱动自动升降台3下降,通过弹性元件9的上下浮动及水平旋转轴41的轴向浮动,将双工位终级测试件一位件放置在定位支架8上的定位槽中实现自由状态定位,同时升降对接工作台2上升,驱动锁紧机构5松开,终级测试件工位二件处于下件状态;通过竖直和水平两个方向的浮动,实现了终级测试件的自由精

确定位和锁紧时的过定位干涉。

33.7)将动力输入端与液力变矩器总成1的定位柱12通过锁孔i121对接,将动力输出端与工装锁紧总成的涡轮定位轴6通过锁孔ii611对接,动力输入端旋转,进行测试。

34.通过本实施例公开的装配测试方法进行性能检测,通过对测试件从不规则形态到规则形态的逐级转换,即从从原始测试件、初级测试件、次级测试件到终级测试件的逐级转换,创造有利装卡条件,实现自动化,有效保护产品损伤,确保测试数据准确。能同时保证装配时液力变矩器的可靠定心、避免划伤液力变矩器并使测试工况与液力变矩器实际使用工况相同,减小测试误差。

35.实施例2:

36.本实施例公开一种较为基础的实现方式,本实施例公开一种液力变矩器性能试验台安装转换测试件的测试方法,包括如下步骤:

37.1)设置性能试验台,参见图1和图2。所述性能试验台包括自动升降台3、旋转支架4和工装锁紧总成。所述自动升降台3上端连接有竖直旋转轴31,竖直旋转轴31通过电机驱动旋转。所述旋转支架4位于自动升降台3上方,旋转支架4下端与竖直旋转轴31固接。所述旋转支架4的侧壁上连接有水平旋转轴41,水平旋转轴41通过电机驱动旋转。所述工装锁紧总成包括锁紧机构5、涡轮定位轴6、导轮定位轴74和测试壳体7。所述测试壳体7的侧壁与水平旋转轴41固接。所述锁紧机构5安装在测试壳体7的侧壁上。所述测试壳体7下端为容纳槽71。所述测试壳体7上端加工有连通容纳槽71的安装孔72。所述涡轮定位轴6穿入安装孔72中,通过轴承ii73连接。所述安装孔72中还固定有导轮定位轴74,所述导轮定位轴74为中空轴,其下端伸入在容纳槽71中。所述涡轮定位轴6下端穿入导轮定位轴74,并伸入在容纳槽71中。

38.2)将液力变矩器总成1立式安装在升降对接工作台2上。升降对接工作台2为中空型结构。通过气缸控制升降对接工作台2上升,带动驱动液力变矩器总成1上升,通过电机连接驱动液力变矩器总成1,带动驱动液力变矩器总成1旋转,使液力变矩器总成1进入测试壳体7的容纳槽71中,导轮定位轴74下端依次穿入液力变矩器总成1的泵轮总成轴套内孔、导轮总成花键孔,涡轮定位轴6下端穿入液力变矩器总成1的涡轮总成花键孔。

39.3)驱动锁紧机构5的将液力变矩器总成1的锁紧。驱动自动升降台3上升,控制旋转支架4的水平旋转轴41旋转90度,将液力变矩器总成1由立式状态变为卧式状态。

40.4)控制竖直旋转轴31旋转180度,将工装锁紧总成运送至测试工位。

41.5)驱动自动升降台3下降,将工装锁紧总成放置在定位支架8的定位槽中,进行测试工位定位。

42.6)将动力输入端与对接,将动力输出端与工装锁紧总成的定位轴6对接,动力输入端旋转,进行测试。

43.实施例3:

44.本实施例主要步骤同实施例2,进一步,在步骤2)中,所述液力变矩器总成1包括液力变矩器11、定位柱12和轴套13。所述定位柱12上端与液力变矩器11的盖中心定位轴定心,并通过固定块侧面驱动液力变矩器11旋转。所述定位柱12下端面加工有多个锁孔i121。所述轴套13通过轴承套接在定位柱12上。所述定位柱12下端面中心加工有连接孔122。所述轴套13通过轴承14套接在定位柱12上,轴套13位于升降对接工作台2中心,轴套13的外壁支出

有环形凸缘131,所述环形凸缘131卡合在升降对接工作台2的上表面。

45.实施例4:

46.本实施例主要步骤同实施例3,进一步,在步骤2)中,所述液力变矩器11的泵轮总成轴套内孔与导轮定位轴74间隙配合,涡轮总成花键孔与涡轮定位轴6花键配合,导轮总成花键孔与导轮定位轴74花键配合。

47.实施例5:

48.本实施例主要步骤同实施例3,进一步,所述锁紧机构5上具有卡爪,锁紧时,锁紧机构5通过卡爪将液力变矩器总成1的轴套13卡紧。

49.实施例6:

50.本实施例主要步骤同实施例3,进一步,在步骤6)中,动力输入端与液力变矩器总成1的定位柱12通过锁孔i121对接。

51.实施例7:

52.本实施例主要步骤同实施例2,进一步,在步骤5)中,定位时所述工装锁紧总成的在水平方向上有0~1mm的轴向移动量。所述自动升降台3下端安装有竖直的,弹性元件9,以避免过定位的影响。

53.实施例8:

54.本实施例主要步骤同实施例2,进一步,所述涡轮定位轴6上端具有连接盘61。所述连接盘61位于测试壳体7外部。所述连接盘61上加工有多个锁孔ii611。动力输出端与涡轮定位轴6通过锁孔ii611对接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1