一种基于多材料增材制造工艺的微同轴射频探针

1.本发明属于微波射频技术领域,尤其涉及一种基于多材料增材制造工艺的微同轴射频探针的设计方法。

背景技术:

2.近年来毫米波设备广泛用于通信和雷达系统。由于这些设备的小尺寸和高工作频率,由于性能、成本和空间限制,很难在这些设备上放置同轴或波导连接器,因此,片上探针已成为晶圆级测试不可或缺的工具。现阶段常用的探针为商业acp探针,但是商业acp探针有价格昂贵,灵活度低等缺点,为不同频段的片上测试带来了不便。

3.微同轴是由悬空的中心导体和将其包围的接地外导体组成。微同轴采用微细加工技术,采用增材制造的思路,通过将原材料逐层叠加方法加工而成(因此在本项目中将其称为金属微3d 打印工艺)。与传统的平面微带器件相比,基于微同轴工艺研制的毫米波器件具有宽频带、高隔离度、低损耗、高功率容量等特点,同时又保留了平面器件的集成度高等优势。利用铜基空气微同轴技术制备的射频器件在小型化、传输损耗、合成效率等方面性能优异,该技术在毫米波系统微型化、高密度集成等领域拥有其独特优势和巨大的应用潜力。

4.金属微加工技术融合了光刻、电镀和化学机械抛光等多种工艺,在电镀过程中,电镀速度并非总能保持均匀,电场总是集中于被大块绝缘区域所包围的导电图形和靠近边缘的图形处,电场的非均匀性在这些区域的阴极表面产生了更高的局部电流密度,通常称之为电流丛聚。这个现象会导致电镀时版图表面静电场分布差异比较大,造成镀铜的厚度分布不均匀,从而增加后续抛光的难度,影响到整体的加工精度。

技术实现要素:

5.为了解决上述问题,实现上述目的,本发明提供了一种基于多材料增材制造工艺的微同轴射频探针设计方法,旨在设计一种低成本、高灵活性的射频探针。

6.为了实现上述目的,本发明采用的技术方案是,一种基于多材料增材制造工艺的微同轴射频探针,包括gsg针尖、gsg-微同轴线转换结构、矩形微同轴线和微同轴线-wr-10矩形波导转换结构,矩形微同轴线包括外导体、内导体和支撑结构,内导体设置在外导体中,gsg 针尖的内导体厚度大于外导体厚度,矩形微同轴线沿外导体中心线设置在外导体内,gsg-微同轴线转换结构用于过渡连接矩形微同轴线和gsg针尖,矩形微同轴线的后端接微同轴线

‑ꢀ

wr-10矩形波导转换结构,微同轴线-wr-10矩形波导转换结构处设置矩形波导接口,支撑结构沿着矩形微同轴线长度方向间隔设置为内导体提供支撑,gsg针尖的内导体上横向插入介质支撑结构,gsg-微同轴线转换结构用于将tem模转化为共面波导tem模式,微同轴线

‑ꢀ

wr-10矩形波导转换结构用于实现tem模和te10模的转换。

7.gsg针尖的内导体厚度大于外导体厚度20μm或50μm。

8.支撑结构横向穿过内导体,并固定在外导体中。

9.支撑结构的材质为su-8,厚度为0.02mm,周期为0.7mm。

10.外导体绝缘区域的位置设置陪镀片或陪镀孔,承担部分电流。

11.还集成低通滤波器,实现具有两个工作频带的探针,或者低频端用作高频探针的直流偏置。

12.低通滤波器所述接口为0-40g,阻抗为50ω的gsg接口,低通滤波器的内导体与探针内导体相连。

13.内导体长度l1为6.67mm,内导体宽度w1为0.178mm,内导体厚度t1为0.1mm;探针针尖间距w4为0.1mm,探针总长度a1为10mm,宽度b1为9mm,波导接口长度a2为2.54mm,波导接口宽度b2为1.27mm,gsg针尖处的介质支撑结构宽度w2为0.15mm,探针后端矩形微同轴线部分的支撑结构宽度w3为0.7mm。

14.针尖处介质支撑结构设置至少一块。

15.前端开设定位孔,后端开设螺丝孔。

16.与现有技术相比,本发明至少具有以下有益效果:

17.本发明在空气共面探针的基础上进行改进而来,空气共面探针是一种耐用的微波探针,具有出色的探针尖端可见性和低的损耗,空气共面探针结合了卓越的电气性能和精确的探针力学,本发明设计内导体与外导体高度不同,使得中心导体发生形变时,待测器件与探针之间获得足够的接触力,在gsg针尖的内导体上插入介质支撑结构,保证探针不会因为过度形变而产生短路或损坏,降低成本,提高灵活性。

18.进一步的,大块绝缘区域的位置加入设置陪镀片或陪镀孔,承担部分电流,从而降低实际版图中的高电流密度,增加镀层的均匀性,降低后续抛光的难度,提高整体设计的精度。

附图说明

19.为了更清楚地说明本发明实施例或现有技术方案,下面将对实施例或现有技术方案中所使用的附图作简单介绍。需要注意的是,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

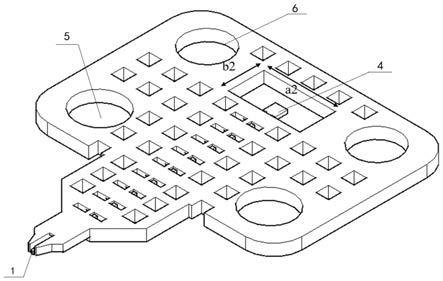

20.图1a为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的斜轴测图;图1b为图1a的局部结构示意图;

21.图2为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的剖视图;

22.图3为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的透视图;

23.图4为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的回波损耗和插入损耗仿真结果;

24.图5a为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针b的斜轴测图;

25.图5b为图5a的局部结构示意图

26.图6为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针b的剖视图;

27.图7为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针b的透视图;

28.图8为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针b的回波损耗和插入损耗仿真结果;

29.图9为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的斜轴测图;

30.图10为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的剖视图;

31.图11为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的左视图;

32.图12为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的右视图;

33.图13为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针c的斜轴测图;

34.图14为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针c的剖视图;

35.图15为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针c的透视图;

具体实施方式

36.为使得本发明的目的、特征和优点能够更加明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰完整地描述。需要注意的是,所描述的实施例仅仅是本发明一部分实施例,而非全部实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.在本发明实施例的描述中,需要理解的是,术语“顶面”、“底面”、“左侧”、“右侧”、“水平方向”和“竖直方向”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明实施例和简化描述,而不能认定为所指示的元件或者装置是特定的方位。

38.在本发明实施例的描述中,所给出的结构尺寸为优选参数,参照本发明实施例,修改各个部件的尺寸参数可以进一步得到实际所需的性能。

39.一种基于多材料增材制造工艺的微同轴射频探针,包括包括gsg针尖1、gsg-微同轴线转换结构2、矩形微同轴线3和微同轴线-wr-10矩形波导转换结构4,矩形微同轴线3包括外导体、内导体和支撑结构,内导体设置在外导体中,gsg针尖1的内导体厚度大于外导体厚度,矩形微同轴线3沿外导体中心线设置在外导体内,gsg-微同轴线转换结构2用于过渡连接矩形微同轴线3和gsg针尖1,矩形微同轴线3的后端接微同轴线-wr-10矩形波导转换结构4,微同轴线-wr-10矩形波导转换结构4处设置矩形波导接口,支撑结构沿着矩形微同轴线3长度方向间隔设置为内导体提供支撑,gsg针尖的内导体上横向插入介质支撑结构,gsg

‑ꢀ

微同轴线转换结构2用于将tem模转化为共面波导tem模式,微同轴线-wr-10矩形波导转换结构用于实现tem模和te10模的转换。

40.本发明所述微同轴射频探针前端开设定位孔5,后端开设螺丝孔6。

41.可选的,gsg针尖的内导体厚度大于外导体厚度20μm或50μm。

42.支撑结构穿过内导体,并固定在外导体中,外导体和内导体之间设有空气介质层。

43.请参阅图1a、图1b和图2,图1a为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的斜轴测图,图2为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的剖视图,图3为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的透视图。

44.所述的射频探针a包括:gsg针尖、gsg-微同轴线转换结构,矩形微同轴线3和微同轴线-wr-10矩形波导转换结构4以及用于探针与夹具定位的螺丝孔。

45.本发明实施例中的所有的探针内su-8位于内导体正中间,厚度均为0.02mm,周期为 0.7mm。

46.所述的基于多材料增材制造工艺的微同轴射频探针a内导体长度l1为6.67mm,内导体宽度 w1为0.178mm,内导体厚度t1为0.1mm。探针针尖间距w4为0.1mm,探针总长度a1为10mm,宽度b1为9mm,波导接口长度a2为2.54mm,b2为1.27mm,陪镀孔长度r3为0.45mm,尺寸为 0.45mm

×

0.45mm,定位孔半径r1为0.825mm,螺丝孔半径r2为0.85mm。探针前端介质支撑结构宽度w2为0.15mm,防止探针形变时内外导体短路,探针后端介质支撑结构宽度w3为0.7mm,用于支撑探针内导体。

47.图4为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针a的回波损耗和插入损耗仿真与测试结果,可以看出回波损耗全部保持在-10db以下,说明探针性能良好。

48.图5a和图5b分别为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针b的斜轴测示意图和局部示意图,图6为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针b的剖视图,图7为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针b的透视图。

49.所述的基于多材料增材制造工艺的微同轴射频探针b内导体长度l1为6.67mm,w1宽度为0.178mm,t1厚度为0.1mm。探针针尖间距w4为0.1mm,探针总长度a1为10mm,宽度 b1为9mm,波导接口长度a2为2.54mm,b2为1.27mm,陪镀孔长度r3为0.45mm,尺寸为 0.45mm

×

0.45mm,定位孔半径r1为0.825mm,螺丝孔半径r2为0.85mm。探针前端介质支撑结构宽度w2为0.15mm,防止探针形变时内外导体短路,探针后端介质支撑结构宽度w3为 0.7mm,用于支撑探针内导体。

50.所述的基于多材料增材制造工艺的微同轴射频探针b的回波损耗和插入损耗仿真与测试结果见图8,可以看出回波损耗基本上保持在-10db以下,说明探针性能良好。

51.图9为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的斜轴测图,图10为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的剖视图,图11为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的左视图,图12为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针夹具的右视图。所述的射频探针夹具包括:弯波导,波导法兰盘,底座与支撑结构。其中,法兰是波导口与波导口之间相互连接的零件,而波导法兰盘是按设计固定在波导终端上的法兰,并可安装上为了与配对法兰对准和夹紧用的配件。本发明实施例中的所有波导

法兰盘的尺寸均为w频段下wr-10标准矩形波导法兰盘尺寸,波导接口的尺寸为2.54mm

×

1.27mm,波导法兰盘的厚度为5mm。

52.支撑结构与底座底面的夹角为30

°

,保证探针在测试过程中与待测件的夹角rot1为30

°

,弯波导的旋转角度rot2为120

°

,弯波导一端与波导法兰盘相连,另一端与支撑结构相连。支撑结构上设计螺丝孔,支撑结构与底座通过螺纹相连。底座中背腔深度h为0.58mm,后部螺丝孔与标准探针台针座螺丝孔尺寸相同。

53.图13为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针c的斜轴测图,图14为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针c的剖视图,图15为本发明实施例提供的一种基于多材料增材制造工艺的微同轴射频探针c的透视图。所述的双频探针包括:75-110ghz探针与0-40g低通滤波器。低通滤波器接口为0-40g阻抗为 50ω的gsg接口,内导体与探针内导体相连,以实现双频探针功能或直流偏置。

54.以上为对本发明所提供的一种微同轴射频探针及其制造方法的描述,对于本领域的技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1