一种用于管道内流体参数测量的流通池装置的制作方法

1.本实用新型属于流体测量技术领域,尤其涉及一种用于管道内流体参数测量的流通池装置。

背景技术:

2.目前化工行业中,ph、orp(氧化还原电位)及电导仪等分析探头取样分析,大多数分析仪表传感器探头都是安装在流通池或在待测量的管道上直接安装进行采样测量,但是,对测量结果有影响因素较多,例如,管道直接安装传感器,测量样品不能充分与传感器接触,且管道流速过大,管道内容易产生气泡,造成测量数据波动较大,影响测量的准确性。

3.鉴于目前分析仪表传感器探头直接安装在管道上,受管道流速、管道内可能产生气泡、探头与工艺介质不能充分接触等因素影响,多数采用传统流通池安装测量,传统流通池采用 pvc、ptfe、pvdf、不锈钢等材质,样品在流通池流通,再流入指定的排污口进行测量,仪表安装在流通池内进行测量。

4.上述测量方式有以下几点弊端:

5.1、安装位置的不同造成测量结果存在测量误差,测量数据波动较大,影响测量的结果。

6.2、管路直接安装,传感器不能充分接触介质,流速不稳定,影响测量的结果。

7.3、测量介质的流速、杂质、悬浊物、污泥、管道内气泡等因素干扰测量精度,影响传感器探头的使用寿命,缩短了使用年限。

8.4、维护不方便,探头不能定期保养维护。

9.5、传统的流通池安装测量,还存在由于设计上的不足导致测量管路容易产生气泡,造成测量数据波动较大,无法反映测量真实数值,造成测量数据存在偏差,影响工艺控制,另外,采用管道侧线引流采样,采样的代表性存在一定问题,引流流入排污口,对于一些特殊性能 (例如酸碱性或腐蚀性)的工艺介质容易造成环保等问题,流通池应用受限制等问题。

技术实现要素:

10.本专利提出一种管道式流通池装置,通过将流通池安装在管道上,样品在流通池中流通,实时充分接触流通池中设置的分析仪表传感器,进一步通过流通池装置前后阀门调节控制工艺介质流速,满足测量要求,达到精准测量、延长探头寿命的目的。

11.根据本实用新型的第一个实施方案,提供一种用于管道内流体参数测量的流通池装置,其包括:

12.用于与上游管道连接的第一法兰、用于与下游管道连接的第二法兰、从第一法兰横向侧弯的第一弯头、通过下降段与第一弯头连通的u型管段、一端与u型管段的上升段连通和另一端与第二法兰连接的第二弯头,其中,u型管段的下降段的上端设置可插入测量探头的开口,第一弯头连通于u型管段下降段的上端开口下方,u型管段的下降段的上端高于

第一弯头与u型管段下降段连接处顶部,

13.其中,第一法兰与第二法兰之间的(直线)距离为20-200cm。

14.进一步地,u型管段的下降段的上端开口处连接有第三法兰。

15.进一步地,第一弯头、u型管段和第二弯头的内外径与上游管道和下游管道的内外径一致。

16.进一步地,u型管段的下降段的上端高于第一弯头与u型管段下降段连接处顶部且优选高于第二弯头的顶部。

17.进一步地,u型管段的下降段的上端高于第二弯头的顶部;和/或,第一弯头与u型管段下降段连接处顶部与u型管段的下降段的上端的距离为4-15cm,优选5-12cm,进一步例如 6-10cm,将u型管段的下降段的上端设置距离第一弯头与u型管段下降段连接处顶部高出一定的距离,能够为测量中可能产生的气泡或气体提供一个容置空间,消除气泡或气体对测量结果的影响,此外,此容置空间还能为插入的测量探头提供一个脱离测量的工艺介质的空腔,从而在不需要进行测量时,测量探头可以向上提升暂时脱离u型管段的下降段中的工艺介质,进而延长探头的使用寿命。本技术中,u型管段包括下降段、底部水平段和上升段,上升段和下降段与底部水平段的连接处一般做圆钝化处理。下降段的最上部为开口,可连接有第三法兰,上升段的最上端与第二弯头的下端口连接。在底部水平段还可以设计一污泥排泥口。

18.进一步地,u型管段的高度为15-60cm,优选25-50cm,优选30-45cm;u型管段的宽度 (即u型管段的下降段与上升段之间的距离(纵轴线之间的间距))为10-40cm,优选15-35cm,进一步20-30cm,例如25cm。

19.进一步地,u型管段的下降段的上端开口处连接的第三法兰被一个盖板覆盖,所述盖板上设有供测量探头穿过的孔。配对连接盖板中心螺纹接口尺寸可为3/4npt,用来安装ph、 orp(氧化还原电位)、电导等测量探头传感器。优选,盖板与第三法兰之间设有密封垫。

20.进一步地,u型管段的下降段的上端高于上游管道,例如比上游管道的顶部高4-15cm,优选5-12cm,进一步例如6-10cm。

21.进一步地,第一弯头、第二弯头的上部与上游管道和下游管道处于相同的高度水平。

22.进一步地,第一法兰与第二法兰之间的(直线)距离可为30-100cm,更优选40-80cm,更优选45-60cm。

23.进一步地,在第一法兰和上游管道之间设置第一阀门,在第二法兰和下游管道之间设置第二阀门。第一阀门与第一法兰和上游管道之间采用法兰连接,第二阀门与第二法兰和下游管道之间也采用法兰连接。优选地,第一阀门和第二阀门均为截止阀或闸阀,用于调节控制管道内流速,优选使得管道流速不能高于2m/s,流通池缓冲弯设计,此设计对介质起缓冲作用,对测量探头加以保护,以免流速过快,冲刷探头传感器,同时避免产生气泡等干扰因素影响测量。流通池设计成所要测量的流体从仪表探头底部流入,侧方流出。

24.进一步地,流通池的u型管段的下降段的上端设置排气口或放空阀,还能够及时排放产生的气体,提供流通池测量的安全性和稳定性,避免u型管段的下降段9气体聚集的压力影响。

25.进一步地,在第一阀门的上游和第二阀门的下游之间设置一个旁通管,旁通管上

设置旁通阀。管路上设计维护用旁通阀,清洗维护仪表时,打开旁通截止阀,关闭流通池前后第一截止阀或闸阀、第二截止阀或闸阀,拆卸仪表连接法兰,可以实现在线维护校准。

26.进一步地,测量探头从盖板的中心孔处旋入,插入流通池装置的u型管段的下降段内,优选位于下降段高度的1/5~4/5处,优选2/5~7/10,更优选约高度的2/3处。测量探头不置于 u型管段的下降段的中下部和底部,能够避免流入的工艺介质对探头的冲击力,以及工艺介质中可能的夹带杂质较多时,会形成对测量探头的包裹层,从而丧失测量流动的工艺介质的机会,导致测量结果失真。

27.本实用新型的管道式流通池装置的工作原理如下:

28.在所要测量流体参数的上游管道、下游管道之间设置连接法兰,分别与本实用新型的管道式流通池装置的第一法兰和第二法兰连接,流体从第一弯头进入u型管段的下降段,在此处由于流体改向,会产生一个混合作用,使得流体混合均匀,与测量探头充分接触,测量结果更加准确,然后流体向下至u型管底部水平段,再依次进入u型管段上升段、第二弯头和下游管道。

29.在优选实施方案中,在第一法兰和上游管道之间设置第一阀门,其为截止阀,在第二法兰和下游管道之间设置第二阀门,其也为截止阀,第一阀门与第一法兰和上游管道之间采用法兰连接,第二阀门与第二法兰和下游管道之间也采用法兰连接,第一阀门和第二阀门能够用于调节控制管道内流速,使得管道流速不能高于2m/s,流通池采用第一弯头和第二弯头的缓冲弯设计,此设计对进入流通池内的高速流动介质起缓冲作用,对测量探头加以保护,以免流速过快,冲刷探头传感器,同时避免产生气泡等干扰因素影响测量。另外,在第一阀门的上游和第二阀门的下游之间设置一个旁通管,旁通管上设置旁通阀。管路上设计维护用旁通阀,清洗维护仪表时,打开旁通截止阀,关闭流通池前后截止阀,拆卸仪表连接法兰,可以实现在线维护校准。

30.在本实用新型中,所要测量的流体包括所有工艺流体,尤其需要测量ph值、氧化还原电位、电导率等中的一个或多个参数的流体。

31.本实用新型的优点

32.1、本实用新型通过设计流通池具有第一弯头、第二弯头、u型管段,保证工艺介质与测量探头充分接触,避免管道内工艺介质流速、气泡等不利因素影响,实时测量。

33.2、确保测量数据的真实性,稳定性,提高精确度。

34.3、延长仪器使用寿命。

35.4、安装制作方便,可实现在线维护。

附图说明

36.图1为现有技术管道内流体参数测量装置。

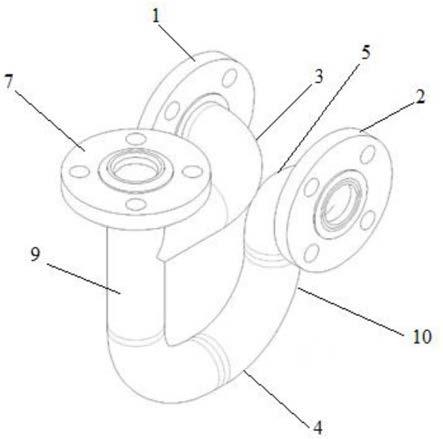

37.图2为本实用新型的一个实施方案的管道式流通池装置示意图。

38.图3为本实用新型的另一实施方案的管道式流通池装置示意图。

39.图4为带有旋入的测量探头的盖板示意图。

40.其中:1—第一法兰,2—第二法兰,3—第一弯头,4—u型管段,5—第二弯头,6—测量探头,7—第三法兰,8—盖板,9—下降段,10—上升段,11—第一阀门,12—第二阀门,13 —旁通管,14—旁通阀,15—上游管道,16—下游管道。

具体实施方式

41.以下结合附图和实施例来进一步说明本实用新型。

42.如图2和图3所示,一种用于管道内流体参数测量的流通池装置,其包括:

43.用于与上游管道15连接的第一法兰1、用于与下游管道16连接的第二法兰2、从第一法兰横向侧弯的第一弯头3、其下降段9与第一弯头连接的一个u型管段4、一端与u型管段的上升段10连接和另一端与第二法兰2连接的第二弯头5,其中,u型管段的下降段9的上端为用于插入测量探头6的开口,第一弯头3连接于u型管段下降段9的上端开口下方,u 型管段的下降段的上端高于第一弯头与u型管段下降段连接处顶部,

44.其中,第一法兰与第二法兰之间的(直线)距离为20-200cm。

45.u型管段的下降段的上端开口处连接有第三法兰7。

46.在一个优选实施方案中,第一弯头3、u型管段4和第二弯头5的内外径与上游管道15 和下游管道16的内外径一致。

47.u型管段的下降段的上端优选高于第二弯头的顶部,第一弯头与u型管段下降段连接处顶部与u型管段的下降段的上端的距离为例如4-15cm,优选5-12cm,进一步例如6-10cm。

48.在一个实施方案中,u型管段的高度为15-60cm,优选25-50cm,优选30-45cm;u型管段的宽度(即u型管段的下降段与上升段之间的距离(纵轴线之间的间距))为10-40cm,优选15-35cm,进一步20-30cm,例如25cm。

49.u型管段的下降段9的上端开口处连接的第三法兰7可被一个盖板8覆盖,盖板8上设有供测量探头6穿过的孔。配对连接盖板中心螺纹接口尺寸可为3/4npt,用来安装ph、orp (氧化还原电位)、电导仪等测量探头传感器。优选,盖板8与第三法兰之间设有密封垫,盖板8和第三法兰可通过螺栓固定。

50.u型管段的下降段9的上端高于上游管道15,例如比上游管道15的顶部高4-15cm,优选5-12cm,进一步例如6-10cm。

51.在优选的实施方案中,第一弯头3、第二弯头5的上部与上游管道15和下游管道16处于相同的高度水平。

52.第一法兰与第二法兰之间的距离优选为30-100cm,更优选40-80cm,更优选45-60cm。

53.在另一优选的实施方案中,在第一法兰1和上游管道15之间设置第一阀门11,在第二法兰2和下游管道16之间设置第二阀门12。第一阀门11与第一法兰1和上游管道15之间采用法兰连接,第二阀门12与第二法兰2和下游管道16之间也采用法兰连接。第一阀门11 和第二阀门12优选均为截止阀,用于调节控制管道内流速,优选使得管道流速不能高于2m/s,流通池采用第一弯头3和第二弯头5的缓冲弯设计,此设计能对进入流通池内的高速流动介质起缓冲作用,对测量探头加以保护,以免流速过快,冲刷探头传感器,同时,流通池的u 型管段的下降段9的上端高于上游管道15和第二弯头5的顶部的设计,提供了供进入流通池中的流体泡沫和气体停留空间,能够避免进入流通池中的流体产生气泡等干扰因素影响测量。流通池设计成所要测量的流体从仪表探头底部流入,侧方流出。另外,流通池的u型管段的下降段9的上端设置排气口或放空阀,还能够及时排放产生的气体,提供流通池测量的安全性和稳定性,避免u型管段的下降段9气体聚集的压力影响。

54.在进一步优选的实施方案中,在第一阀门11的上游和第二阀门12的下游之间设置一个旁通管13,旁通管13上设置旁通阀14,优选也为截止阀。管路上设计维护用旁通阀,清洗维护仪表时,打开旁通截止阀,关闭流通池前后截止阀,拆卸仪表连接法兰,可以实现在线维护校准。

55.如图4所示,测量探头6可从盖板8的中心孔处旋入,插入流通池装置的u型管段的下降段内,优选位于下降段高度的1/5~4/5处,优选2/5~7/10,更优选约高度的2/3处。

56.组成流通池装置的除法兰外的其他组成部件可以通过铸造一次成型,也可以通过分段铸造焊接成型,材料既可以选择不锈钢也可以选择其他铸造材料。

57.对比例1

58.采用图1所示的现有装置,其为设置在流体管路上的一个向上管段,上部端口通过法兰盖板密封,将ph计从盖板开口插入测量流体(乙醛精制塔进料,主要组分为乙醛、水、微量vac及微量碱液)的ph,测量数据波动较大,在ph6-9的范围内波动。

59.实施例1

60.一种用于管道内流体参数测量的流通池装置,其包括:

61.用于与上游管道15连接的第一法兰1、用于与下游管道16连接的第二法兰2、从第一法兰横向侧弯的第一弯头3、其下降段9与第一弯头连接的一个u型管段4、一端与u型管段的上升段10连接和另一端与第二法兰2连接的第二弯头5,其中,u型管段的下降段9的上端为用于插入测量探头6的开口,第一弯头3连接于u型管段下降段9的上端开口下方。

62.u型管段的下降段的上端开口处连接有第三法兰7。

63.第一弯头3、u型管段4和第二弯头5的内外径与上游管道15和下游管道16的内外径一致。

64.u型管段的下降段的上端高于第一弯头与u型管段下降段连接处顶部且高于第二弯头的顶部,第一弯头与u型管段下降段连接处顶部与u型管段的下降段的上端的距离为6cm。

65.u型管段的下降段9的上端开口处连接的第三法兰7被一个盖板8覆盖,盖板8上设有供测量探头6穿过的螺纹接口。该接口用来安装ph测量探头。盖板8与第三法兰之间设有密封垫,盖板8和第三法兰通过螺栓固定。

66.u型管段的下降段9的上端高于上游管道15,比上游管道15的顶部高6cm。u型管段的高度为40cm;u型管段的宽度(即u型管段的下降段与上升段之间的距离(纵轴线之间的间距))为30cm。第一法兰与第二法兰之间的直线距离为50cm。

67.第一弯头3、第二弯头5的上部与上游管道15和下游管道16处于相同的高度水平。

68.在所要测量流体ph值的上游管道、下游管道之间设置连接法兰,分别与本实用新型的管道式流通池装置的第一法兰和第二法兰连接,测量探头6从盖板8的中心孔处旋入,插入流通池装置的u型管段的下降段内,位于下降段高度的2/3处。流体从第一弯头进入u型管段的下降段,在此处由于流体改向,会产生一个混合作用,使得流体混合均匀,与ph计测量探头充分接触,测量结果更加准确,然后流体向下至u型管底部水平段,再依次进入u型管段上升段、第二弯头和下游管道。

69.在对比例1的流体管路上安装实施例1的装置替代对比例1的测量装置,实施例1的装置为在线分析,流体的ph数值稳定为7

±

0.2,证明采用本技术的用于管道内流体参数测

量的流通池装置与物料的实际ph明显更一致。

70.实施例2

71.与实施例1相同,只是ph计测量探头更换为氧化还原电位测量探头。流通池的u型管段的下降段9的上端盖板8设置排气口或放空阀,以排放产生的气体,增加流通池测量的安全性和稳定性,避免u型管段的下降段9气体聚集的压力影响。

72.实施例3

73.与实施例1相同,只是ph计测量探头更换为电导率测量探头。

74.实施例4

75.一种用于管道内流体参数测量的流通池装置,其包括:

76.第一法兰1、第二法兰2、从第一法兰横向侧弯的第一弯头3、其下降段9与第一弯头连接的一个u型管段4、一端与u型管段的上升段10连接和另一端与第二法兰2连接的第二弯头5,其中,u型管段的下降段9的上端为用于插入测量探头6的开口,第一弯头3连接于u型管段下降段9的上端开口下方。在第一法兰1和上游管道15之间设置第一阀门11,在第二法兰2和下游管道16之间设置第二阀门12。第一阀门11与第一法兰1和上游管道15 之间采用法兰连接,第二阀门12与第二法兰2和下游管道16之间也采用法兰连接。第一阀门11和第二阀门12均为截止阀,用于调节控制管道内流速,使得管道流速不能高于2m/s。在第一阀门11的上游和第二阀门12的下游之间设置一个旁通管13,旁通管13上设置旁通阀14。

77.u型管段的下降段的上端开口处连接有第三法兰7。

78.第一弯头3、u型管段4和第二弯头5的内外径与上游管道15和下游管道16的内外径一致。

79.u型管段的下降段的上端高于第一弯头与u型管段下降段连接处顶部且高于第二弯头的顶部,第一弯头与u型管段下降段连接处顶部与u型管段的下降段的上端的距离为8cm。

80.u型管段的高度为35cm;u型管段的宽度(即u型管段的下降段与上升段之间的距离(纵轴线之间的间距))为35cm。第一法兰与第二法兰之间的直线距离为60cm。

81.u型管段的下降段9的上端开口处连接的第三法兰7被一个盖板8覆盖,盖板8上设有供ph计测量探头穿过的孔。盖板8与第三法兰之间设有密封垫,盖板8和第三法兰通过螺栓固定。

82.u型管段的下降段9的上端高于上游管道15,比上游管道15的顶部高8cm。

83.第一弯头3、第二弯头5的上部与上游管道15和下游管道16处于相同的高度水平。

84.待测流体从上游管道15、第一阀门11进入,第一阀门和第二阀门调节控制管道内流速不高于2m/s,流经u型管段的下降段,在此处由于流体改向,会产生一个混合作用,使得流体混合均匀,与ph计测量探头充分接触,测量结果更加准确,然后流体向下至u型管底部水平段,再依次进入u型管段上升段、第二弯头、第二阀门和下游管道。清洗维护仪表时,打开旁通截止阀,关闭流通池前后截止阀,拆卸仪表连接法兰,可以实现在线维护校准。

85.在与对比例1同样的管路上,采用本实施例装置测量流体(乙醛精制塔进料,主要组分为乙醛、水、微量vac及微量碱液)的ph,ph值稳定为7

±

0.2(与整体物料组成的实际ph 吻合),证明采用本技术的用于管道内流体参数测量的流通池装置用于测量管道内流体ph结果更准确。

86.实施例5

87.与实施例4相同,只是ph计测量探头更换为氧化还原电位测量探头。

88.实施例6

89.与实施例4相同,只是ph计测量探头更换为电导率测量探头。

90.以上描述了本实用新型的优选实施方案,但应该理解的是,以上的描述仅用于例示的目的,不构成对本实用新型的任何限制。在不偏离本实用新型主旨和范围的情况下,可以对本实用新型做出许多修改或等效替换,这些修改和等效替换均应被纳入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1