从均匀性方面表征轮胎的装置和方法与流程

1.本发明涉及轮胎领域,特别是用于车辆的轮胎。

2.更具体地,本发明涉及一种用于从均匀性方面表征轮胎的装置。

背景技术:

[0003]“均匀性”是指实际轮胎与理想轮胎(其参考模型)之间的所有可能偏差。这些偏差指的是该实际轮胎在质量、几何形状或刚度特性方面的所有局部变化或不规则性。

[0004]

均匀性缺陷通常由通过制造方法引入的缺陷引起。大多数不能直接测量,而是通过其造成的影响进行测量。

[0005]

当轮胎旋转时,轮胎结构中存在的均匀性缺陷产生沿车轮轴线的力的变化。当这些力的变化以明显的振动的形式传递至车辆和车辆的乘员时,这些缺陷变得显著。

[0006]

众所周知,可以通过将充气轮胎设置为以较低的转速旋转来检测几何形状、刚度以及静态和动态不平衡的缺陷。

[0007]

然而,由称为“低速均匀性装置”的均匀性测量机在低速下进行的这种测量无法预测高速下的所有动态载荷(力和力矩)。

[0008]

具体地,当轮胎以高速滚动时(例如,当车辆在高速公路上以超过80km/h的速度行驶时),轮胎的胎冠会受到很大的离心力。于是,几何形状的缺陷加剧,特别是当质量位于轮胎的胎冠时,这些缺陷会导致轮胎的局部变形。由速度增加产生的这些变形无法通过由已知低速装置进行的测量来预测。然而,相比之下,这种缺陷会使轮胎对车轮中心产生重大影响,从而对车辆产生重大影响。

[0009]

因此,已经开发了配置为在高速下测量动态载荷的装置,称为“高速均匀性装置”,用于检测轮胎的均匀性的缺陷的高速影响。获得的测量结果代表车辆以高速(例如,超过80km/h)行驶时轮胎对车辆施加的激励(excitations)。

[0010]

然而,这种装置特别昂贵并且难以实现。此外,由这些装置进行的测量难以利用来回溯其原因:所有影响的组合,动态放大,轮胎的模态行为等。

[0011]

因此,一方面,以高速下运行的测量装置更难设计和使用,另一方面,尤其难以利用获得的测量结果:记录的载荷是所有原因的组合影响,并且有必要知道如何区分这些原因。

[0012]

因此,仍然需要提供一种设计简单并且通过其获得的测量结果易于解释的用于从均匀性方面表征轮胎的装置。

技术实现要素:

[0013]

本发明的一个主题是用于从均匀性方面表征轮胎的装置,轮胎的胎冠包含焊接的金属部件,所述装置包括框架、安装成能够相对于框架旋转并且旨在接受待表征的轮胎的支撑件。旋转支撑件旨在设置为以低速旋转。

[0014]“低速”是指小于或等于大约20rpm的旋转支撑件的转速。

[0015]

所述装置进一步包括固定至框架并且作为非限制性示例固定在旋转支撑件的下方、用于测量旋转支撑件的角度位置的测量构件。

[0016]

所述装置进一步包括至少两个测量构件,所述至少两个测量构件固定至框架,并且分别定位为成:当旋转支撑件旋转时,对于旋转支撑件的每个角度位置,同时测量或检测轮胎的内表面的几何形状和外表面的几何形状。

[0017]

所述装置包括获取模块,所述获取模块用于获取来自测量构件的与轮胎的表面的几何形状有关的信号。

[0018]

通过这种方式,可以利用表征装置检测待表征的轮胎的表面的几何形状,所述表征装置包括能够设置为以低速旋转的轮胎支撑件。

[0019]

有利地,电子控制单元包括基于内表面的几何形状信号和外表面的几何形状信号确定旋转支撑件的每个角度位置的轮胎的厚度变化(特别地,在所述轮胎的整个宽度上的厚度变化)的模块。

[0020]

根据一个实施方案,电子控制单元包括根据所述轮胎的预定平均密度,将所述厚度变化转换为质量变化的模块,所述转换模块配置为检测轮胎的胎冠的金属部件的焊缝的缺陷,并且对这些焊缝的缺陷应用预定的不同密度。

[0021]

轮胎主要由橡胶制成,橡胶的平均密度介于0.92至0.99之间。然而,胎冠还包含通过橡胶膜组合的由金属帘线构成的层,该组件的密度约为3至5。局部质量在很大程度上是由于构成胎冠的产品之间的焊缝造成的。在轮胎的整个宽度上的质量变化的分布使得可以识别涉及的产品,并且分配适当的密度,以计算相应的质量变化。

[0022]

作为变体实施方案,根据所述轮胎的平均密度将所述厚度变化转换为质量变化的转换模块可以外部化,以远离所述装置。

[0023]

因此,基于厚度变化,可以根据涉及的产品的密度推断出轮胎的胎冠的质量变化。因此,可以检测轮胎中所有的分布不均的质量,因此,可以预测轮胎在高速离心力的影响下的不规则变形,这利用包括设置为以低速旋转的轮胎支撑件的表征装置完成。

[0024]

例如,电子控制单元包括基于来自转换模块的信息制定轮胎周围的质量变化的映射的模块。

[0025]

因此,利用该映射,可以对轮胎制造方法进行修改,以控制或者甚至消除这些变化。

[0026]

例如,测量构件配置为至少测量轮胎的胎冠处的内表面的几何形状和外表面的几何形状。在变体实施方案中,可以提供其它测量构件,以测量轮胎上的其它点(例如,胎侧)处的轮胎的内表面的几何形状和外表面的几何形状。

[0027]

测量构件可以是激光器(例如,在一条线上或在一个点上),或者是包括应变仪的测厚规类型的传感器,或者能够测量或检测轮胎的内表面的几何形状和外表面的几何形状的任何传感器。

[0028]

例如,旋转支撑件可以手动地或由诸如电机的驱动构件旋转驱动。

[0029]

例如,所述装置进一步包括至少一个挡块,所述至少一个挡块固定至旋转支撑件,以使轮胎居中。

[0030]

例如,轮胎通过固定至旋转支撑件的至少一个挡块居中。例如,可以提供固定至旋转支撑件并且位于基本对应于轮胎的轮辋的直径的圆上的三个定位销。

[0031]

根据第二方面,本发明涉及一种从均匀性方面表征轮胎的方法,轮胎的胎冠包含焊接的金属部件,其中:

[0032]-将轮胎放置在轮胎表征装置的旋转支撑件上,

[0033]-使轮胎与装置的至少两个测量构件靠近,例如,轮胎可以定位在所述装置的测量构件之间,或者可以使测量构件靠近轮胎。

[0034]

根据该方法,将旋转支撑件设置为以低速(例如,小于或等于20rpm)旋转,并且当所述旋转支撑件旋转时,对于旋转支撑件的每个角度位置,利用测量构件来同时测量轮胎的内表面的几何形状和外表面的几何形状。

[0035]

根据一个实施方案,针对胎冠上的每个点确定厚度分布的变化,以基于内部几何形状信号和外部几何形状信号确定轮胎的质量变化。

[0036]

两个测量构件彼此面对放置。

[0037]

有利地,为了确定轮胎上的质量分布的变化,基于所述内部几何形状信号和外部几何形状信号确定所述轮胎或旋转支撑件的每个角度位置的厚度变化(特别是在所述轮胎的胎冠的整个宽度上的厚度变化),并且根据轮胎的预定平均密度,将所述厚度变化转换为质量变化,当检测到轮胎的胎冠的金属部件的焊缝的缺陷时,应用预定的不同密度。

[0038]

例如,基于确定的质量变化制定轮胎周围的质量变化的映射。

附图说明

[0039]

通过阅读以下描述,本发明的其它目的、特征和优点将变得显而易见,这些描述仅通过非限制性示例并且参考所附附图给出,其中:

[0040]

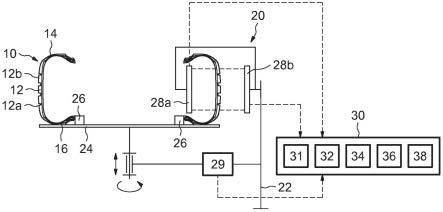

图1示意性地示出了根据本发明的用于从均匀性方面表征轮胎的装置;

[0041]

图2示出了说明体积变化相对于源自图1的装置中的用于确定厚度变化的模块的轮胎的角度位置的分布的曲线;以及

[0042]

图3示出了由图1的装置实施的根据本发明的用于从均匀性方面表征轮胎的方法的步骤。

具体实施方式

[0043]

图1以截面的形式示意性地示出了包括胎面12和两个胎侧14、16的轮胎10,所述两个胎侧14、16在两侧环绕胎面12。

[0044]

胎面包括车辆的车轮滚动时用于与路面接触的胎面表面。轮胎10旨在安装于轮辋(未示出)。

[0045]

胎面12包括多个切口12a,所述多个切口12a界定橡胶块,所述橡胶块具有能够改善轮胎在路面上的抓地力的棱角12b。

[0046]“轮胎”是指所有类型的弹性胎面。

[0047]

轮胎的“胎面”是指由侧表面和两个主表面界定的一定数量的橡胶材料,两个主表面的其中一个称为胎面表面,用于在轮胎行驶时与路面接触。胎面包括在至少一个表面上延伸的多个切口。

[0048]“橡胶材料”是指二烯弹性体,也就是说,以已知方式至少部分衍生自二烯单体的弹性体。

[0049]

轮胎的“胎侧”是指设置在轮胎的胎面与所述轮胎的胎圈之间、从胎面中的切口的末端开始延伸到胎圈的轮胎的侧表面的一部分。

[0050]

用于从均匀性方面表征轮胎的装置(总体标记为20)配置为测量轮胎10的厚度的差异,并且从中推断出质量分布的不规则性,特别是在轮胎的胎冠处的质量分布的不规则性。

[0051]

具体地,轮胎的胎冠的带束层(les nappes de bandage)通常包含焊接的金属部件,这尤其造成了局部过厚的现象。

[0052]

为此,装置20包括框架22和安装成能够相对于框架22旋转的轮胎10的支撑件24。旋转支撑件24还可以安装成能够影响相对于所述框架22的平移运动,以使轮胎10就位。可以提供在平移运动方面固定的旋转支撑件24。

[0053]

将未充气的轮胎10放置在支撑件24上。这可以避免在轮辋上安装轮胎或者从轮辋拆卸轮胎所需的时间。支撑件24可以类似于平板。轮胎可以快速就位,而无需在板上精确居中,并且由于支撑件24以低速驱动,因此没有任何因离心力而使轮胎甩出的风险。支撑件24的平坦接收表面旨在接受轮胎的胎侧16或胎侧14中的一个。支撑件24的平坦接收表面由支撑件的上表面形成。搁置在平坦接收表面上的轮胎的胎侧16或14是轮胎与支撑件24接触的唯一部分。这也提供了精确接触轮胎的内表面的优点。此外,由于轮胎10相对于旋转支撑件是静止的,而不是直接旋转驱动,因此当旋转支撑件24以低速旋转时,不存在轮胎变形的风险。例如,旋转支撑件24可以手动地或由诸如电机的驱动构件(未示出)旋转驱动。

[0054]“低速”是指小于或等于大约20rpm的旋转支撑件24的转速。

[0055]

如图所示,装置20包括固定至旋转支撑件24的两个挡块或端部止动件26,以使待表征的轮胎10居中。例如,装置20包括三个定位销。在变体实施方案中,鉴于支撑件24以低速驱动,可以不提供这些挡块26。

[0056]

装置20进一步包括固定至框架22的测量旋转支撑件24的角度位置的测量构件29。例如,测量旋转支撑件24的角度位置的测量构件可以是配置为读取角度参考(例如,刻在轮胎上的条形码)的编码器。作为非限制示例,编码器29固定在旋转支撑件24的下方。

[0057]

如图所示,装置20进一步包括两个测量构件28a、28b,所述两个测量构件28a、28b固定至框架22并且配置为测量待表征的轮胎的表面的几何形状。

[0058]

两个测量构件28a、28b分别定位成:当旋转支撑件24旋转时,对于旋转支撑件24的每个角度位置,同时测量轮胎10的内表面的几何形状和外表面的几何形状。两个测量构件28a、28b特别地彼此面对面放置。测量构件28a、28b配置为至少测量轮胎10的胎冠处的轮胎10的内表面的几何形状和外表面的几何形状。可以提供其它测量构件,以测量轮胎上的其它点(例如,胎侧14、16)处的轮胎10的内表面的几何形状和外表面的几何形状。

[0059]

测量构件28a、28b可以安装成能够沿装置的竖直轴线平移移动,以使所述测量构件28a、28b能够靠近旋转支撑件24,特别是靠近轮胎10。

[0060]

例如,测量构件28a、28b是激光器(例如,在一条线上或在一个点上),或者是包括应变仪的测厚规类型的传感器,或者是能够测量轮胎10的内表面的几何形状和外表面的几何形状的任何传感器。

[0061]

装置20包括电子控制单元30,所述电子控制单元30包括获取模块32,所述获取模块32用于获取来自测量构件28a、28b的与轮胎10的表面的几何形状有关的信号。

[0062]

电子控制单元30进一步包括用于基于所述内表面和外表面的几何形状信号确定轮胎的厚度、特别是所述轮胎的每个角度位置的厚度变化的模块34。

[0063]

电子控制单元30进一步包括用于根据轮胎的预定平均密度,将所述轮胎的每个角度位置的厚度变化转换为质量变化的模块36。转换模块36可以包括能够摆脱轮胎胎面花纹的影响的一个或更多个过滤器。

[0064]

例如,模块36包括用于预先确定轮胎的平均密度的模块。具体地,模块36包括用于将轮胎的几何形状测量结果与轮胎的模型或其序列号相关联的分析装置,所述轮胎模型与轮胎的密度的映射相关联。几何形状测量结果包括焊缝的缺陷,例如,利用测量构件28a、28b或诸如激光器的附加测量构件检测到的焊缝的缺陷。

[0065]

在激光器的情况下,例如,通过利用线性或扫描激光测距仪检测焊缝的缺陷,激光束连续地投射到轮胎的表面上,所述表面将光束反射回来。激光测距仪的壳体接收反射的光束并且计算光束的发射与接收之间的相移(其与光束的传播时间相关联),以推断测距仪与轮胎间隔的距离。如果两个激光测距仪分别放置在轮胎的两侧,并且其光束在同一轴线上对齐,只要知道其间隔,并且从中减去由测距仪获得的测量结果,就可以推断出轮胎的不规则性或焊缝的缺陷。因此,检测出焊缝的缺陷并且在焊缝的缺陷的映射中分组。

[0066]

此外,对于轮胎的每个模型,存在轮胎的模型的密度的映射,例如,可以通过轮胎上的条形码获取该映射。密度的映射是构成轮胎的半成品的密度值与轮胎的每个半成品上的每个焊缝的方位角度位置之间的相关性。例如,半成品是用于制造轮胎的材料层。

[0067]

模块36可以利用密度预确定模块将焊缝的缺陷的映射与轮胎的密度的映射相关联,在密度的映射中可见的每个焊缝的位置可能引起在焊缝的缺陷的映射中可见的焊缝的缺陷。

[0068]

具体地,某些焊缝平行于轮胎的轴线(或者与该轴线成角度),从而产生同类的特征缺陷。

[0069]

轮胎10主要由橡胶制成,橡胶的平均密度介于0.92至0.99之间。然而,由于金属部件的并入,所述轮胎的胎冠具有明显更高的密度。转换模块36配置为检测这些焊缝的缺陷并且对这些焊缝的缺陷应用不同密度,例如,介于3至5之间的密度。电子控制单元30包括基于来自转换模块36的信息制定轮胎周围的质量变化的映射的模块38。

[0070]

因此,利用该映射,可以对轮胎制造方法进行修改,以控制或者甚至消除这些变化。

[0071]

因此,用于从均匀性方面表征轮胎的装置可以检测轮胎中所有分布不均的质量。

[0072]

图2示出了在横坐标轴上以度为单位的轮胎的角度位置、在纵坐标轴上以mm3为单位的轮胎的体积的曲线图。该曲线图示出了体积变化相对于源自图1的装置中的用于确定厚度变化的模块34的轮胎的角度位置的曲线。获得的曲线示出了存在分布不均的质量(由峰值指示)。

[0073]

图3示出了用于从均匀性方面表征轮胎的方法40的实施的流程图。

[0074]

方法40可以测量轮胎10厚度变化,并且从中推断出质量分布的不规则性,特别是在轮胎的胎冠中的质量分布的不规则性。

[0075]

在第一步骤41中,将轮胎10放置在旋转支撑件24上,然后,在步骤42中,使所述旋转支撑件24相对于框架实现平移运动,以将轮胎(特别是其胎冠)定位在几何测量构件26a、

26b之间。

[0076]

在步骤43中,旋转支撑件24设置为以低速(例如,小于或等于大约20rpm)旋转。

[0077]

在步骤24中,当旋转支撑件24以低速旋转时,测量构件28a、28b同时测量轮胎10的内表面的几何形状和外表面的几何形状。

[0078]

步骤45涉及获取与轮胎10的内表面的几何形状和外表面的几何形状有关的并且源自测量构件28a、28b的信号以及由固定至框架22的编码器29记录的旋转支撑件24的角度位置。

[0079]

然后,在步骤46中,基于所述内表面和外表面的几何形状信号确定轮胎的厚度,特别是所述轮胎的每个角度位置的厚度变化。

[0080]

然后,在步骤47中,根据轮胎的预定平均密度,将所述旋转支撑件24的每个角度位置的厚度变化转换为质量变化,然后,在步骤48中,根据质量变化制定轮胎周围的质量变化的映射。

[0081]

因此,用于从均匀性方面表征轮胎的装置和方法可以检测轮胎中所有分布不均的质量。

[0082]

因此,轮胎的动态行为对应于所述轮胎对在低速下记录的几何形状的缺陷和由分布不均的质量引起的附加缺陷的反应。

[0083]

因此,可以预测轮胎在高速离心力的影响下的不规则变形,这利用包括设置为以低速旋转的轮胎支撑件的表征装置完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1