使用热传导晶片的用于使探针元件热稳定的装置及方法与流程

1.本公开内容总体涉及材料、装置及用于可预测且一致地获得用于半导体装置电测试的界面(接口,interface)接触元件及支持硬件的预定热状态及条件的方法。

背景技术:

2.在参数测试、晶片级测试及装置级测试中,用于一件测试设备的常规界面(接口,interface)硬件是“探针卡(probe card)”,该探针卡具有多个探针元件,其与连接至探针卡的待测装置(device under test,dut)输入/输出(input/output,i/o)垫的布置相匹配。更特定而言,在典型的晶片测试过程中,探针卡安装于探测器(prober)中,且探针接触元件(简称为“探针(probe)”)与形成于晶片的晶粒(管芯,die)上的接合垫、焊料球及/或金凸块(gold bump)接触。为了保持关键的测试成本度量并促进测试平行性,用于测试应用的探针卡可经设计成具有针对非存储器及存储器两种测试的多个点位(多点位测试)。在大容量存储器装置测试过程中,探针卡可经设计成使得半导体晶片上的所有装置同时被探针卡或全晶片接触器接触。对于大规模并行设计的探针卡,由于非探测操作造成的过多停机时间(downtime)将影响通量并实质上增加总体测试成本(cost of test,cot)。

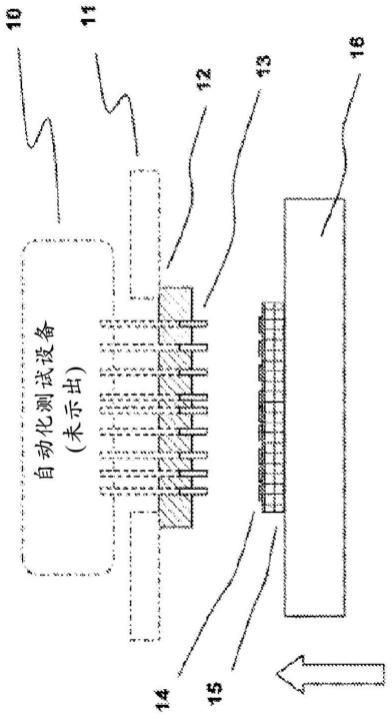

3.在测试过程(如图1a及图1b所展示)期间,当插针元件(pin element)13或探针接触到待测半导体装置(dut)15上的接合垫14、焊料球16、柱(pillar)、铜柱凸块及/或金凸块上时,每个插针元件的顶端区域将跨于dut 15的接合垫等的接触表面上“刮擦”以产生“刮擦痕迹”。大容量ic测试过程(晶粒级及晶片级)所遇到的主要挑战是:确保探测器内一致的探针与垫的对准(probe-to-pad-alignment,ptpa)以最佳化探针顶端对接合垫、焊料球、柱、铜柱凸块及/或金凸块的“刮擦”,从而获得在与接触器元件相关联的接触插针与dut 15的接触表面之间的电接触。藉由施加探针顶端对接合垫14、焊料球15、柱、铜柱凸块及/或金凸块的受控位移,达成了电连接,从而允许传输电源(power)信号、接地信号及测试信号。探针与垫的失准可造成过度垫损坏,该过度垫损坏将在最终封装之前的期间影响装置的装配(引线接合、倒装片(flip-chip)等)。

4.对晶片级接触器技术的高性能需求已经使具有预定弹性特性及工程机械性能的独特成型及定制接触元件进一步发展。许多新的先进接触技术具有独特的接触元件几何结构及机械性能以促进一致、可重复及稳定的电接触。一些所述技术是使用先进的平板印刷(光刻,lithographic)装配技术来构造,一些是使用mems为基础的制程来构建;而其它的则采用高准确度微加工技术来制造。

5.需要在低温及/或高温下进行晶片级测试操作,以确保及促进正确的测试程序执行、装置故障识别,以及评估装置的长期可靠性。根据装置或产品要求,可在处于t=-55℃(或更低)或t=200℃(或更高)的温度下执行晶片级及/或晶粒级的。在识别半导体装置的性能中的性能故障所必需的热测试条件下,在晶片测试期间获得准确及一致的ptpa变得愈来愈困难。

6.一般而言,探针卡经设计成使得探针顶端在测试执行期间将很好地居中于探针垫

内;然而,众所周知,在加热及冷却过程期间将发生探针卡、对接硬件(docking hardware)及测试单元的尺寸变化及热引起的位移。来自平衡温度的波动可导致测试单元内各种硬件的膨胀及/或收缩。在测试期间,这样的热引起的尺寸变化对探针与垫对准(ptpa)可具有巨大影响。

7.在图2(来自harker等人的报告“improving scrub performance and reducing soak time with a new mechanism to stabilize probe card temperature”,ieee sw test workshop,2009)中,重点标示了全晶片接触器的刮擦位置(探针痕迹)对热状态的变化。展示出用于在升高的温度条件下进行大容量测试的全晶片接触器的探针垫内的实际刮擦痕迹,且理想地,四次触压(touchdown)(第一td至第四td)中的每一个应直接位于用图2中的居中十字准线所指示的接合垫的正中心。在加热步骤(第一td标记)期间,显然刮擦痕迹与接合垫中心处的十字准线没有很好地对准。当接近测试单元的热平衡时,刮擦痕迹与接合垫中心的对准一致地改善(第二td及第三td)。一旦达到测试单元及探针卡的热平衡,刮擦痕迹(第四td)便与接合垫很好地居中。

8.由于探针元件及探针卡温度中的波动,在批次(lot)更换、晶片更换、探针痕迹检查执行、探针清洁之后及在闲置(idle)时间期间之后可观察到不一致的刮擦痕迹。重要的是使探测期间恢复热平衡所需的时间最少化。无论探针技术或探针卡设计如何,都会发生因温度变化引起的探针痕迹对准的变化。对于全晶片接触器,失准可高达15μm至25μm,而对于较小的垫大小,几微米的变化及失准都可产生品质问题,所述品质问题可导致装置封装之后的长期可靠性问题。

9.作为在低温或升高的温度下进行的测试过程的一部分,将实行“温-浸时间(temperature-soak time)”,使得测试单元(test-cell)达到某一预定目标温度下的热稳定条件。所需的浸持时间(soak time)可持续若干小时。在达到目标温度之前不能执行半导体装置测试,且由于此延迟将影响测试单元的通量及生产率,因此总体测试成本将急剧增加。生产率的降低总结于图3(来自harker等人的报告“improving scrub performance and reducing soak time with a new mechanism to stabilize probe card temperature”,ieee sw test workshop,2009)中。在此图中,ph50指示50mm x 50mm探针阵列,ph75指示75mm x 75mm探针阵列,ph100指示100mm x 100mm探针阵列,ph150指示150mm x 150mm探针阵列,且fwc指示全晶片或300mm探针阵列接触器。如图3所示,由安装、维修及清洁之后所需的初始浸持时间及恢复浸持时间造成的测试单元停机时间的量随着接触器阵列的大小而显著地增加。

10.响应于测试单元稳定所需的长期的探针卡及硬件的浸持时间的问题,若干种技术已被测试台工程师使用并由探针卡制造商开发。为了减少所需的初始浸持时间及恢复浸持时间的量,若干探针卡制造商已开发出可结合至探针卡设计中的加热器元件。这些加热器元件是以附加成本结合且必须在初始制造过程期间定义的设计特征;然而,这些元件仅适用于全晶片接触器设计的子集。对于现有全晶片接触器,这些加热元件不能改装至探针卡构造中。替代地,ate测试器供应商已开发出可结合至探针卡、pcb、界面堆栈(接口堆栈,interface stack)及测试头的加热器;然而,此附加硬件显著增加总体测试成本且不能向后兼容较早的旧有测试器。

11.在使用图4所展示的辐射加热进行探针卡热浸(thermal soaking)的一种常规方

法中,探测器晶片夹头(chuck)定位在探针卡正下方且移动成极为靠近探针卡。在一种情况下,晶片夹头可以是裸露(即,没有晶片被真空吸到夹头上)的,或者装载有经由标准真空固定在夹头上的坯料或产品。在此情况下,晶片夹头经利用来充当探测器内用于整个测试单元的热源。随着晶片夹头的温度增加,晶片夹头充当辐射热源并直接加热探针卡以及所有其它硬件(即,顶板、探针卡盘等),直至达到测试单元的稳定目标温度为止。若晶片夹头是裸露(即,不具有晶片)的,则存在由于跨于探针卡上的共面性差异或随着硬件在热负载下膨胀及收缩垂直对准发生改变造成的探针卡损坏的风险。使用裸夹头方法,可对任何探针卡设计进行辐射加热,直至达到目标温度为止。在长的浸持时间之后,产品晶片将被装载至晶片夹头上;然而,探针卡将在热源移除后冷却并降至低于目标温度。相似地,使用产品晶片方法,与待测装置相关联的特定探针卡设计将经加热并定位于探针卡下方,直至达到目标温度为止。由于达到平衡温度需要长的时间,因此当需要进行高温测试时,典型地不使用探针卡辐射加热方法。

12.在另一常规加热方法中,探针卡使用图5所展示的传导加热,空白(blank)硅晶片(d)经定位至晶片夹头上。在此方法中,晶片夹头及真空晶片定位于探针卡正下方并在z方向上超程移动,直至卡的所有探针与空白硅晶片的表面物理接触为止。空白晶片保持与探针物理接触以促进跨于晶片厚度上自晶片夹头至探针卡的热传递。图5中探针卡超程移动至坯料上造成的传导热传递比图4中的辐射加热更有效,使得可减少浸持时间。使用此方法,硅晶片可用于多种探针卡布置(a1、b1及c1)及探针元件几何结构;然而,与应用此种晶片的超程相关联的探针卡存在潜在损坏的高风险。晶片的表面必须用探测器下视摄影机(look-down camera)识别以准确定义接触平面。若接触平面未经准确定义,则存在可能永久或灾难性地损坏探针卡的过度超程的风险。必须施加足够的超程以确保所有探针跨于探头阵列上接触;然而,由于此接触,将跨于晶片的表面上发生探针刮擦。跨于晶片表面上的刮擦动作可导致探针顶端污染、自晶片的材料转移以及探针顶端或探针接触表面损坏。此外,粘附污染物可需要在晶片针测(wafer probing)之前进行探针顶端清洁,以防止由于电接触受损及接触电阻高而造成产量下降。

13.在使用图6所展示的传导加热的另一常规方法中,报废或不合格的图案化晶片经装载至晶片夹头上,使该图案化晶片与探针卡对准,且施加在z方向上的超程直至所有探针与晶片上的装置的接合垫物理接触为止。对于此方法,晶片上的装置及垫布置必须与探针卡阵列布置及装置配置完全匹配。例如,探针卡a1、b1及c1的探针的装置及布置几何结构必须与分别来自晶片a2、b2及c2的装置及接合垫布置几何结构完全匹配。例如,晶片a2不可与探针卡b1一起使用,晶片b2不可与探针卡a1一起使用等。必须为每个装置布置几何结构使用专用晶片以避免探针卡损坏。在此方法中,实行超程且将报废晶片保持与探针物理接触以促进经由晶片自晶片夹头至探针卡的热传递。另外,存在与将超程施加于报废装置的垫上相关联的风险。当探针与垫接触时,探针将跨于垫上刮擦并产生粘附碎屑及其它污染物。超程期间对接合垫的刮擦以及浸持期间因界面堆栈的反复膨胀或收缩产生的附加刮擦可导致探针顶端污染、材料转移以及探针顶端或接触表面损坏。相同的多次重复刮擦还将产生附加碎屑及粘附材料。此外,粘附污染物可需要在晶片针测之前进行探针顶端清洁,以防止由于电接触受损及接触电阻高而造成产量下降。清洁执行将影响热浸的稳定性,所以需要附加步骤来恢复探针与垫对准(ptpa)。

14.使用探针卡及硬件辐射或传导加热的现有常规程序都没有充分解决将晶片与热传导、非转移及顺应性(complaint)膜结合的装置及方法,该膜具有在浸持时间期间保护探针免受损坏及污染的预定特性。在热浸之后清洁探针卡的过程并不是合乎期望的,而是需要一种用于在不刮擦裸硅晶片或报废晶片的接合垫的情况下进行热浸的有效方法。合乎期望的是减少浸持时间(常规系统及方法未提供),这对于先进半导体装置的减少的测试成本及增加的通量具有显著益处。

附图说明

15.图1a及图1b分别例示出测试待测装置或dut的探针垫或探针块(probe bump)的常规实例;

16.图2例示出晶片级测试期间由探针卡的探针产生的探针痕迹(或刮擦痕迹);

17.图3例示出晶片级测试操作期间与各种程序及过程相关联的停机时间量,且热浸时间(thermal soak-time)是停机时间的主要造成因素并且将对测试的通量及总体成本具有有害影响;

18.图4例示出常规的晶片级测试单元,该晶片级测试单元包括晶片探针台(wafer prober)、自动化测试设备(ate)、探针卡、及探测器(prober)及晶片夹头,该晶片夹头可经加热或冷却至目标温度并移动至探针卡正下方的位置以使得藉由辐射加热获得目标温度;

19.图5展示出三种不同的探针卡(a1、b1及c1)及空白硅晶片(d),其中空白晶片可装载至探测器的经加热的晶片夹头上,且晶片夹头将位于探针卡正下方,且施加z超程直至所有探针接触晶片表面为止;

20.图6展示出三种不同的探针卡(a1、b1及c1)及三种不同的报废晶片、不合格晶片或图案化晶片(a2、b2及c2),其中探针卡是唯一匹配并专用于晶片的,使得探针触压于适当的垫上,晶片夹头位于探针卡正下方,且施加z超程直至所有探针接触晶片表面为止;

21.图7例示出具有施加至semi标准晶片(704)上的热传导层(702)的热传导装置700的实例,该热传导装置700诸如热传导晶片(heat conductive wafer,hcw),该hcw可减少探针卡所需的浸持时间;

22.图8例示具有可用于hcw中的不同聚合物层的hcw 700的另一实施方式;

23.图9展示出三种不同的探针卡(a1、b1及c1)及热传导晶片(hcw),该hcw具有已经施加于表面的预定特性的热传导、非转移及顺应性(compliant)膜。装载至晶片夹头上的hcw将位于探针卡正下方,且施加z超程直至所有探针接触热传导膜为止;

24.图10是例示用于在测试设备中使用热传导装置的方法的流程图;

25.图11展示出来自大容量生产环境的hcw的使用实例;以及

26.图12展示出dram装置测试期间浸持时间减少了8倍,其中对比了探测器处于待机模式或闲置时使用hcw与不使用hcw的浸持时间。

具体实施方式

27.本公开内容特别适用于热传导晶片、热传导装置及用于减少探针卡总成中的浸持时间的方法,且将就此情境描述本公开内容。本公开内容还特别适用于材料、装置及用于可预测且一致地保持探针卡的热状态及条件的方法,所述探针卡具有预定布置、几何结构、探

15μm)的厚度。在一个实施方式中,聚合物层702可以是具有低粘性及300摄氏度最高温度的旋涂聚合物。

33.在一个示范性实施方式中,用于此应用的基板704(在此实例中为硅晶片)将在semi标准内,如下面按照semi m1-specification for polished single crystal silicon wafers针对150mm、200mm及300mm硅晶片所概述的。

34.晶片150mm200mm300mm厚度675mm725mm775mm公差+/-20μm+/-20μm+/-20μm

35.聚合物层702的厚度理想地小于20μm,厚度公差小于+/-5μm。传导涂层需要薄以促进热传导性及自晶片夹头至探针卡的快速热传递;然而,它必须足够厚以提供顺应性膜益处,从而提供缓冲并保护探针在浸持时间期间免受损坏及污染。

36.替代地,热传导层702可作为膜层积(laminate)至晶片704的表面上;然而,平坦度及平面度对于此应用及非常小的超程而言是关键的。

37.热传导膜702可具有低粘性或不良粘合特性,使得在热浸已经完成之后接触探针顶端元件时只需要非常小的力将顶端与材料表面分离。对于晶片级测试,通常可实行范围为自-60℃最高达200℃的温度。hcw可跨于当前用于晶片级测试的整个测试温度范围上使用。对于升高的温度,聚酰亚胺涂层可承受最高达320℃。

38.热传导膜702及透过层的热传导率与跨于层及热传导面积(区域,area)上的温度差成正比;然而,它与层的厚度成反比。简而言之,尽可能最薄的聚合物层将具有尽可能最好的热传导性,因为多个层将连续地影响热传递。向聚合物基质添加热传导颗粒将改善薄聚合物层的整体(bulk)特性,且这可能是用于改善热传导特性的较好策略。

39.对于hcw实施方式中的每一个而言,hcw是传导装置,该传导装置具有:预定配置,该预定配置适用于特定插针接触元件、热条件;及基板,该基板具有预定形状因数,该预定形状因数在正常测试操作期间可容易地引入测试设备中。例如,可存在具有不同配置的不同实施方式用于已知的50mm x 50mm探针阵列、已知的75mm x 75mm探针阵列、已知的100mm x 100mm探针阵列、已知的150mm x 150mm探针阵列及已知的全晶片或300mm探针阵列接触器,其实例在图3中展示出。图3中所展示的5种不同面积(区域,area)阵列所使用的探针卡的探针元件是相同的;然而,阵列的大小及阵列内的探针布置可不同。相同的hcw可以可互换地用于所有5种面积阵列及探针布置以促进浸持时间减少。另外,用于这些5种不同阵列的相同hcw可用于完全不同的探针元件。对于此实施方式,可在使用不同探针元件及探针卡来测试不同半导体装置的多个测试单元中使用单个hcw。

40.与受限于特定探针元件布置的常规的图案化基板不同,所公开的诸如hcw的热传导装置可具有未图案化表面。热传导装置的未图案化表面便于与许多自动化测试设备(ate)工具内的多种探针卡设计一起使用。安装至基板的表面上的传导材料产生这样的装置,该装置提供空白晶片基板不可能实现的增强的热性能特性。该材料还可经配置成具有多个各种颗粒以进一步增强热传导性。颗粒可以是可结合于传导层内的微米尺度热传导颗粒及纳米尺度热传导颗粒,诸如氮化硼(boron-nitride)、氧化锌(zinc-oxide)等。颗粒将作为基质内的填料封装于热传导层内。各种颗粒可具有各种形状,诸如纤维状、棱锥形等,以促进堆积密度。可改变颗粒填料的量以形成具有1重量%至40重量%的热传导颗粒混合

物的复合材料;或直至聚合物层的结构完整性受到损害为止。颗粒的添加可降低层的加工性、柔性及韧性,使得对填料负载控制来获得必要的性能特性。

41.具有与由任何测试机器测试的装置/晶片等相似或相同的形状/配置的热传导装置可在测试机器正常操作期间使用,同时它位于手动、半自动化及自动化处理装置及电测试设备中。例如,在手动模式下,可在预期探针卡温度下降或增加的任何事件期间将热传导装置插入测试机器中。在半自动化实例中,以某种方式判定需要产生探针卡的热稳定性,且然后测试机器能够自动将热传导装置移动/放置至测试机器中并执行保持或产生探针卡的热稳定性的操作。在自动化实例中,测试机器可具有计算机/处理器,该计算机/处理器具有多行计算机代码,所述多行计算机代码执行判定何时需要热传导装置且然后将热传导装置移动就位以保持或产生热稳定性的过程。

42.图8例示出具有可用于hcw中的不同聚合物顺应性层702的hcw 700的另一实施方式。在此实施方式中,顺应性层702可以是如图8中所展示的高纯度聚酰亚胺材料。聚酰亚胺是酰亚胺单体的聚合物,且聚酰亚胺具有良好的热稳定性、良好的耐化学性及优异的机械特性。

43.hcw 700经构建及设计成具有薄的顺应性及传导性材料层702(上面提供了厚度特性的实例),该材料层702促进有效的热传递,使得在维护、闲置时间期间、在批次更换及预期探针卡温度下降或增加的任何事件期间一致且可预测地执行加热。可利用一个hcw晶片用于跨于多个测试单元平台上的多个探针卡布置及探针几何结构(即,无中止(no phase out))。如图9所展示,hcw可用于上述三种代表性探针卡以及许多其它探针卡。定期及重复使用具有顺应性层的热传导晶片将不会影响接触元件的性能,且在利用hcw之后,便不需要在针测(probing)之前清洁及维护接触元件的后续方法。定期使用hcw来减少浸持时间对于先进半导体装置的减少的测试成本及增加的通量具有显著益处。

44.在热传导装置的各种实施方式中,传导层可具有受控表面功能化与可调节行为,这是改变表面的机械特性以达成特定性能目标的有效方式,所述性能目标诸如热传导性、接触表面清洁、碎屑去除与收集、及表面纹理化。具有预定特性的功能涂层可施加于晶片的表面以提供新类型的材料,该新类型的材料可针对接触元件进行定制及优化并执行一组明确定义的功能,所述预定特性诸如热传导性、厚度、硬度、粘性等。此外,可将各种填料材料结合至膜的厚度中以进一步改变及/或增强性能,诸如上述那些颗粒。

45.上述hcw装置700促进了经由探针晶片夹头与探针卡之间的辐射及传导机构的热传递,同时保护探针元件在接触期间免受损坏。顺应性膜充当保护缓冲器,以便可在相对低的接触位移(或z超程)下获得跨于整个探针卡上的全接触。在低超程下,探针元件的力最小化,但达成了跨于晶片上的全接触而不产生任何材料转移或污染。热传导媒介(介质,media)是平坦、无特征、非图案化及顺应性的膜层,该膜层提供半导体装置的刚性未图案化晶片表面或具有特定几何结构的刚性图案化晶片表面不可能实现的性能特性。

46.在该方法的一个方面中,hcw可放置于诸如晶片探针台(wafer prober)的自动化测试设备内的预定位置中,使得插针元件将周期性地与热传导清洁媒介相互作用。在实施方式中,可在探测器(prober)内使用单个hcw以对许多不同类型的探针卡进行热浸持,如图9所展示。如此,此装置及方法将确保清洁的、经热浸持的探针卡可利用于大容量晶片级测试。

47.在热传导装置700的各种实施方式中,热传导层702可具有牺牲顶部保护材料层,该保护材料层可在制造过程之前、期间或之后施加以保护并隔离材料表面使其在制造过程及手动处理操作期间免受污染。保护牺牲层用来确保传导材料的表面没有将会损害接触元件的性能的任何污染物。保护牺牲层将在安装至半导体测试设备上后去除。在热传导的另一实施方式中,热传导层702可由热传导材料形成,以在探针卡浸持期间增加材料的顺应性。在另一实施方式中,可具有某一水准的颗粒负载以进一步增强热传导性及热传递效率。可结合至材料层中的典型颗粒是微米尺度热传导颗粒及纳米尺度热传导颗粒,诸如氮化硼、氧化锌等,或一些其它众所周知的热传导材料。可改变颗粒填料的量以产生具有1重量%至40重量%的热传导颗粒混合物的复合物;或直至聚合物层的结构完整性受到损害为止。

48.图10例示出用于使用热传导装置进行热调节的方法1000,该方法1000导致测试机器的预热时间明显短于常规方法。应注意,热传导装置可用作测试设备正常测试操作的一部分,使得例如在执行热调节时不需要自测试机器移除测试设备的一个或多个探针卡。测试机器可执行其正常测试操作(1002),且然后判定是否具有或正在发生探针卡将改变温度的事件(1004)。该事件可例如在发生批次更换时手动检测或者可由执行多行指令以执行检测过程的计算机系统自动检测,在该检测过程中,例如,热传导装置在发生将引起探针卡温度变化的事件时自动移动就位。若没有发生任何事件,则测试机器继续执行测试(1002)。

49.若该事件已发生(在上面描述了可能导致事件的不同动作的实例),则将热传导装置装载至探针卡下方的测试机器中(1006)。然后可将探针卡移动成与热传导装置相邻(探针卡元件的顶端触及热传导装置)且贯穿热传导装置的夹头可预热探针卡(1008)。如图11及图12所展示及下面所讨论,利用热传导装置的预热明显短于典型的预热时间且防止探针卡在事件期间温度变化过大。一旦事件结束,便可卸载热传导装置(1010),且测试机器可恢复至其正常测试操作(1002)。

50.图11例示出热传导装置(hcw)在大容量制造测试环境中的自动化测试设备中的预定位置中的示范性使用,该自动化测试设备诸如晶片探针台,该预定位置使得插针元件将周期性地与热传导清洁媒介相互作用。如图11所展示,该方法具有一系列过程。

51.过程1:自晶片夹头卸载晶片25以进行批次结束执行(lot end execution)。在此情况下,不使用hcw且允许探测器在准备下一批装置晶片时保持闲置。在闲置时间期间,晶片夹头保持处于目标测试温度;然而,它不保持测试所需的探针卡温度。

52.过程2:在60分钟的探测器闲置时间期间,探针卡温度下降至大约43℃。闲置期间的探针卡的温度比所需的测试温度低大约22℃。

53.过程3:将下一批25个晶片安装至探测器中以进行批次开始执行(lot start execution)。将晶片1装载于晶片夹头上并移动至探针卡下方的位置中以进行约20分钟的辐射预热,直至探针卡达到t=60℃的目标温度为止。

54.过程4:一旦探针卡接近测试温度,便将晶片1升高使其与探针卡接触以进行约20分钟的二次传导预热,直至探针卡达到t=65℃的目标温度为止。

55.过程5:在40分钟传导预热之后,探针卡温度稳定至略高于t=65℃的温度后在晶片1上开始针测。

56.过程6:在对25个晶片进行针测之后,执行批次结束并卸载晶片25,如先前所执行。

57.过程7:并非允许探测器在准备下一批次时保持闲置,而是将hcw装载至晶片夹头上并使其与探针卡接触。

58.过程8:在探测器闲置时间期间,hcw保持与探针卡接触并提供通过传导加热的稳定的热条件。

59.过程9:一旦一批25个晶片已安装至探测器中,便卸载hcw并使探测器准备好进行装置测试。

60.过程10:在卸载hcw之后立即将晶片1装载于晶片夹头上并移动至探针卡下方的位置中以进行小于1分钟的辐射预热,使探针卡快速达到t=60℃的目标温度。

61.过程11:将晶片1升高使其与探针卡接触以进行小于6分钟的二次传导预热,使探针卡达到t=65℃的目标温度。

62.过程12:在小于6分钟的预热之后,探针卡温度稳定至略高于t=65℃的温度后在晶片1上开始针测。

63.图12例示出热传导装置的优点及益处。具体而言,当不使用热传导装置来获得热稳定性时,探针卡温度会发生变化(在高温测试的实例中下降至约40℃),且在能够重新开始测试过程之前需要大约40分钟来预热探针卡。相比之下,当使用热传导装置时,探针卡温度保持得更稳定(更接近规定的针测/测试温度,如图11所展示),且在向上装载(upload)热传导装置之后只需不到6分钟的预热即可恢复针测/测试。预热时间的该大的差异(浸持时间减少8倍)意味着探测器/测试器的停机时间得到减少且测试器/问题的通量得到增加。其它优点包括污染风险及探针耐磨损性。

64.所述方法及设备提供一个或多个优点,包括但不限于对接触器及探针卡进行热浸持。虽然已参照某些例示性实施方式描述了本公开内容,但本文所描述的那些并不意欲解释为限制意义。例如,在不脱离本公开内容的情况下,可在特定情况下使用所展示及所描述的实施方式中的步骤的变化或组合。在参照附图、描述及权利要求书之后,例示性实施方式的各种修改及组合以及本公开内容的其它优点及实施方式对于本领域技术人员将明晰。本公开内容的范围意欲由所附权利要求书及其等效物界定。虽然前述内容已参照本发明的特定实施方式,但本领域技术人员将了解,可在不脱离本公开内容的原则及精神的情况下对本发明实施方式进行改变,本公开内容的范围由所附权利要求书界定。

65.出于解释的目的,前述描述已参照具体实施方式。然而,以上例示性讨论并不意欲是详尽的或将本公开内容局限于所公开的精确形式。鉴于以上教导,许多修改及变型是可能的。所选择及所描述的实施方式是为了最好地解释本公开内容的原理及其实际应用,从而使本领域技术人员能够最好地利用本公开内容及适合预期特定用途的各种实施方式与各种修改。

66.本文所公开的系统及方法可经由一个或多个组件、系统、服务器、器械、其它子组件来实行或分布于这样的元件之间。当作为系统实行时,这样的系统可包括及/或涉及除其它事项之外的组件,诸如通用计算机中可见的软件模组、通用cpu、ram等。在其中创新(innovation)驻留于服务器上的实行方案中,此种服务器可包括或涉及诸如cpu、ram等的组件,诸如通用计算机中可见的那些。

67.另外,本文中的系统及方法可经由除以上所阐述的实行方案之外具有不同或完全不同的软件、硬件及/或固件(firmware)组件的实行方案来实行。关于与本发明相关联或体

现本发明的这样的其它组件(例如,软件、处理组件等)及/或计算机可读介质,例如本文中的创新的方面可按照许多通用或专用计算系统或配置来实行。可适于与本文中的创新一起使用的各种示范性计算系统、环境及/或配置可包括但不限于:位于个人计算机内或体现于个人计算机上的软件或其它组件、诸如路由/连接组件的服务器或服务器计算装置、手持式或膝上型装置、多处理器系统、微处理器为基础的系统、机顶盒、消费性电子装置、网络pc、其它现有计算机平台、包括以上系统或装置等中的一者或多者的分布式计算环境。

68.在一些情况下,系统及方法的方面可经由包括例如与这样的组件或电路相关联地执行的程序模组的逻辑组件及/或逻辑指令来达成或由其执行。一般而言,程序模组可包括执行特定任务或实行本文中的特定指令的常例(routine)、程序、物件、组件、数据结构等。本发明还可在分布式软件、计算机或电路设置的情境中实践,在所述电路设置中,电路经由通讯总线、电路或链路连接。在分布式设置中,既可自本地又可自远程计算机储存介质(包括存储器储存装置)来执行控制/指令。

69.本文中的软件、电路及组件还可包括及/或利用一种或多种类型的计算机可读介质。计算机可读介质可以是驻留于这样的电路及/或计算组件上、可与其相关联或者可由其存取的任何可利用的介质。以举例而非限制方式,计算机可读介质可包含计算机储存介质及通讯介质。计算机储存介质包括以任何方法或技术实行用于储存信息的易失性及非易失性、可移动及不可移动的介质,所述信息诸如计算机可读指令、数据结构、程序模组或其它数据。计算机储存介质包括但不限于ram、rom、eeprom、闪速存储器或其它存储器技术、cd-rom、数字通用光盘(digital versatile disk,dvd)或其它光储存器、磁带、磁盘储存器或其它磁储存装置、或可用来储存所需信息且可由计算组件存取的任何其它介质。通讯介质可包含计算机可读指令、数据结构、程序模组及/或其它组件。此外,通讯介质可包括有线介质,诸如有线网络或直接有线连接,然而,本文中没有任何此种类型的介质包括暂时性介质。上述中的任意的组合也包括在计算机可读介质的范围内。

70.在本发明的描述中,组件、模组、装置等词可以是指可以多种方式实行的任何类型的逻辑性或功能性的软件元件、电路、区块及/或过程。例如,各种电路及/或区块的功能可彼此组合成任何其它数目的模组。每个模组甚至可作为软件程序实行,该软件程序储存于有形存储器(例如,随机存取存储器、只读存储器、cd-rom存储器、硬盘驱动器等)上以便由中央处理单元读取来实行本文中的创新的功能。或者,所述模组可包含经由传输载波传输至通用计算机或处理/图形硬件的可程序指令。此外,所述模组可作为实行本文中的创新所涵盖的功能的硬件逻辑电路实行。最后,所述模组可使用提供所需的水准性能及成本的专用指令(simd指令)、现场可程序化逻辑阵列或它们的任何组合来实行。

71.如本文所公开,与本公开内容一致的特征可经由计算机硬件、软件及/或固件来实行。例如,本文所公开的系统及方法可以各种形式体现,所述形式包括例如数据处理器,诸如计算机,还包括数据库、数字电子电路、固件、软件或它们的组合。此外,虽然所公开的实行方案中的一些描述特定硬件组件,但与本文中的创新一致的系统及方法可用硬件、软件及/或固件的任何组合来实行。此外,本文中的创新的以上提及的特征及其它方面及原理可实行于各种环境中。这样的环境及相关应用可经特别构造用于执行根据本发明的各种常例、过程及/或操作,或者它们可包括由代码选择性地激活或重新配置以提供必要功能的通用计算机或计算平台。本文所公开的过程本质上与任何特定计算机、网络、架构、环境或其

它设备无关,且可藉由硬件、软件及/或固件的合适组合来实行。例如,各种通用机器可与根据本发明的教导编写的程序一起使用,或者可更方便地构造专用设备或系统来执行所需的方法及技术。

72.本文所描述的方法及系统(诸如逻辑组件)的方面还可作为经程序化成多种电路中的任一种的功能实行,包括可程序化逻辑装置(“pld”),诸如现场可程序化逻辑阵列(“fpga”)、可程序化阵列逻辑(“pal”)、电学可程序化逻辑及存储器装置及标准单元为基础的装置以及专用集成电路。用于实行方面的一些其它可能者包括存储器装置、具有存储器的微控制器(诸如eeprom)、嵌入式微处理器、固件、软件等。此外,方面可体现于微处理器中,所述微处理器具有软件为基础的电路仿真、离散逻辑(时序(sequential)及组合)、定制装置、模糊(神经)逻辑、量子装置以及上述装置类型中的任意的混合。基本(underlying)装置技术可以多种组件类型提供,例如,金属-氧化物半导体场效应晶体管(“mosfet”)技术如互补金属-氧化物半导体(“cmos”)、双极技术如射极耦合逻辑(“ecl”)、聚合物技术(例如,硅共轭聚合物及金属共轭聚合物-金属结构)、混合模拟和数字等。

73.还应注意,就其行为、寄存器传输、逻辑组件及/或其它特性而言,本文所公开的各种逻辑及/或功能可使用任何数目的硬件、固件组合及/或作为以各种机器可读或计算机可读介质体现的数据及/或指令来启用。可体现这样的格式化数据及/或指令的计算机可读介质包括但不限于各种形式的非易失性储存介质(例如,光、磁或半导体储存介质),但同样不包括暂时性介质。除非上下文另有明确要求,否则在整个描述中,措辞“包含(comprise)”、“包含(comprising)”及类似者应以包括性意义而不是排他性或穷尽性意义解释;即,以“包括但不限于”的意义解释。使用单数或复数的措辞还分别包括复数或单数。另外,措辞“本文中”、“下文”、“以上”、“以下”及相似含义的措辞指的是本技术的整体,而不是本技术的任何特定部分。当措辞“或”用于提及二或更多个项的列表时,该措辞涵盖措辞的以下所有解释:列表中的任何项、列表中的所有项及列表中的项的任何组合。

74.尽管本文已经具体描述了本发明的某些当前较佳实行方案,但本领域技术人员将明晰的是,可在不脱离本发明的精神及范围的情况下对本文所展示及所描述的各种实行方案进行变化及修改。因此,意欲仅将本发明限于适用法律规则所要求的范围内。

75.虽然前述内容已参照本公开内容的特定实施方式,但本领域技术人员将了解,可在不脱离本公开内容的原理及精神的情况下对本发明实施方式进行改变,本公开内容的范围由所附权利要求书界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1