线性位置传感器的制作方法

线性位置传感器

1.关联申请的相互参照

2.本技术基于2020年7月10日提出的日本专利申请第2020-119274号以及2021年6月16日提出的日本专利申请第2021-100394号,其记载内容引用于此。

技术领域

3.本发明涉及线性位置传感器。

背景技术:

4.以往,例如在专利文献1中提出了具备磁感知元件以及将磁极面和磁感知元件对置排列的多个磁部件的位置检测装置。相邻的磁部件的各磁极面是相互相反的极。此外,相邻的磁部件相互离开而以等间隔配置。

5.磁感知元件及各磁部件在沿着各磁部件的排列方向的行程(stroke)范围中相对地移动。磁感知元件得到相位错开了90

°

的两相的输出信号。磁部件的尺寸及各磁部件的间距为了确保行程范围的整体的检测精度而被调整。

6.现有技术文献

7.专利文献

8.专利文献1:日本特许第5013146号公报

技术实现要素:

9.这里,有在行程范围的整体中要求特定的范围、特定的位置的检测精度的情况。在行程范围的整体中被要求检测精度的范围或位置是必要精度范围或必要精度位置。

10.但是,在上述现有技术中,为了确保行程范围的整体的检测精度而将各磁部件的尺寸、各磁部件的间距调整为相同。因此,在行程范围的整体中难以使必要精度范围的检测精度有选择地提高。

11.本发明的目的在于,提供不仅行程范围的整体、而且能够在行程范围的整体中使必要精度范围或必要精度位置的检测精度有选择地提高的线性位置传感器。

12.根据本发明的一技术方案,线性位置传感器对检测体的行程方向上的位置进行检测。检测体沿着行程方向分开而配置有多个磁铁并且以使多个磁铁中的相邻彼此的磁极面为相反极的方式配置。线性位置传感器包括检测部及信号处理部。

13.检测部相对于多个磁铁的各磁极面在间隙方向上具有间隙地配置。检测部基于随着行程方向上的相对于检测体的相对移动而从多个磁铁受到的磁场的变化,取得表示正弦函数的正弦信号及表示余弦函数的余弦信号作为与多个磁铁的位置对应的相位的检测信号。

14.信号处理部从检测部取得正弦信号及余弦信号。信号处理部基于正弦信号及余弦信号生成表示反正切函数并且与检测体和检测部的相对行程量对应的反正切信号,取得反正切信号作为表示检测体的位置的位置信号。

15.由此,通过将检测体的结构变更,能够调整检测部从多个磁铁受到的磁场。因而,不仅行程范围的整体、而且能够在行程范围的整体中有选择地使必要精度范围或必要精度位置的检测精度提高。

附图说明

16.本发明的上述及其他目的、特征、优点根据参照附图的下述详细说明会更加明确。

17.图1是使用了第1实施方式的线性位置传感器的系统的结构图。

18.图2是表示检测体直线前进或往复的情况的图。

19.图3是表示检测体旋转或转动的情况的图。

20.图4是第1实施方式的线性位置传感器的外观图。

21.图5是构成使用了磁阻元件的磁检测方式的零件的分解立体图。

22.图6是表示线性位置传感器的电路结构的图。

23.图7是表示图6所示的电路结构的信号处理的内容的图。

24.图8是表示与检测体的行程量对应的位置信号的图。

25.图9是表示第1实施方式的检测体的结构的图。

26.图10是表示图9所示的检测体的与行程量对应的误差的图。

27.图11是作为比较例而表示与图9不同的检测体的结构的图。

28.图12是表示图11所示的检测体的与行程量对应的误差的图。

29.图13是表示在特定的范围和特定的范围的切换位置要求必要精度位置的例子的图。

30.图14是表示第2实施方式的检测体的结构的图。

31.图15是表示图14所示的检测体的与行程量对应的误差的图。

32.图16是作为比较例而表示与图14不同的检测体的结构的图。

33.图17是表示图16所示的检测体的与行程量对应的误差的图。

34.图18是作为比较例而表示各磁极面的高度相同的情况的图。

35.图19是表示图18所示的检测体的与行程量对应的误差的图。

36.图20是作为变形例而表示磁铁为3个的情况的图。

37.图21是作为变形例而表示磁铁为3个的情况的图。

38.图22是表示第3实施方式的检测体的结构的图。

39.图23是表示图22所示的检测体的与行程量对应的误差的图。

40.图24是作为比较例而表示与图22不同的检测体的结构的图。

41.图25是表示图24所示的检测体的与行程量对应的误差的图。

42.图26是作为比较例而表示各磁极面的各宽度相同的情况的图。

43.图27是表示图26所示的检测体的与行程量对应的误差的图。

44.图28是表示第3实施方式的检测体的磁矢量的图。

45.图29是表示图28所示的检测体的原点修正前和原点修正后的误差的图。

46.图30是作为比较例而表示各磁极面的各宽度相同的情况下的磁矢量的图。

47.图31是表示图30所示的比较例的原点修正前和原点修正后的误差的图。

48.图32是作为变形例而表示各磁铁非等间隔地配置的情况的图。

49.图33是作为变形例而表示各磁铁的各高度不同的情况的图。

50.图34是表示第4实施方式的传感器芯片的图。

51.图35是表示图34所示的传感器芯片的情况下的与行程量对应的误差的图。

52.图36是作为比较例而表示传感器芯片的一方向与间隙方向平行的情况的图。

53.图37是表示图36所示的传感器芯片的情况下的与行程量对应的误差的图。

54.图38是表示第5实施方式的各磁铁的结构的图。

55.图39是作为变形例而表示渐次磁化的情况的图。

56.图40是作为变形例而表示多极磁化的情况的图。

57.图41是作为变形例而表示各磁铁非等间隔地磁化的情况的图。

58.图42是作为变形例而表示将塑料磁铁(plastic magnet)的形状变更了的情况的图。

59.图43是作为变形例而表示将塑料磁铁的形状变更了的情况的图。

60.图44中上段是表示第6实施方式的检测体的结构的图,下段是作为比较例而表示各磁极面朝向相同的方向的结构的图。

61.图45是表示第7实施方式的检测体的结构的图。

62.图46是作为变形例而表示采用了1个辅助磁铁的情况的图。

63.图47是作为变形例而表示在3个磁铁之间采用了辅助磁铁的情况的图。

64.图48是作为变形例而表示采用了多极磁铁的辅助磁铁的情况的图。

65.图49是作为变形例而表示采用了多极磁铁的辅助磁铁的情况的图。

66.图50是作为比较例而表示各磁极面的各宽度相同的情况的图。

67.图51是表示第8实施方式的检测体的结构的图。

68.图52是检测体具有轴杆的情况下的与行程量对应的误差的图。

69.图53是作为比较例而表示检测体不具有轴杆的情况下的与行程量对应的误差的图。

70.图54是表示在最大行程量下与轴杆的长度对应的误差的图。

71.图55是表示第9实施方式的检测体的结构的图。

72.图56是表示磁轭具有突出部的情况下的与行程量对应的误差的图。

73.图57是作为比较例而表示磁轭具有突出部的情况下的与行程量对应的误差的图。

74.图58是表示检测体具有多个磁铁的情况的图。

75.图59是表示第10实施方式的检测体的结构的立体图。

76.图60是图59所示的检测体的正视图。

77.图61是图59所示的检测体的俯视图。

78.图62是表示图59所示的检测体的情况下的与行程量对应的误差的图。

79.图63是表示安装部被配置在第2磁铁侧的情况下的与行程量对应的误差的图。

具体实施方式

80.以下,参照附图说明用来实施本发明的多个形态。在各实施方式中有时对于与在先实施方式中说明的事项对应的部分赋予相同的标号而省略重复的说明。在各实施方式中仅说明结构的一部分的情况下,关于结构的其他部分能够应用在先说明的其他实施方式。

在各实施方式中不仅是具体明示了能够组合的部分彼此的组合,只要在组合中不特别产生障碍,即使没有明示也能够将实施方式彼此部分地组合。

81.(第1实施方式)

82.以下,参照附图对第1实施方式进行说明。本实施方式的线性位置传感器是位于检测体的行程方向上的位置的传感器。检测体例如是搭载在车辆中的可动零件。以下,将线性位置传感器简称作传感器。

83.如图1所示,传感器100用于对车辆的减速机进行控制的系统。减速机包括致动器10、齿轮11及驱动部12。致动器10受ecu(electronic control unit)200控制。致动器10按照ecu200的控制使减速机的齿轮11旋转。驱动部12是通过齿轮11的旋转而动作的零件。驱动部12包括在一定的行程范围中移动的检测体。

84.传感器100检测沿着行程方向移动的检测体的当前的位置。具体而言,传感器100通过取得与检测体的行程量成比例的信号,检测检测体的当前的位置。ecu200从传感器100取得检测体的当前的位置。ecu200将传感器100的检测结果反馈到致动器10的控制中。

85.如图2所示,检测体150有沿着行程方向直线前进或往复的情况。如图3所示,检测体150有沿着行程方向旋转或转动的情况。检测体150也有沿着行程方向在特定的角度内转动的情况。

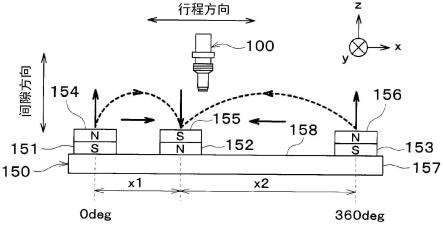

86.检测体150具有多个磁铁151~153。各磁铁151~153沿着行程方向离开而配置。各磁铁151~153以相邻彼此的磁极面154~156成为相反的极的方式配置。

87.如图4所示,传感器100具备通过将pps等树脂材料进行树脂成形而形成的壳体101。壳体101具有检测体150侧的前端部102、向周边机构固定的凸缘部103、以及将线束(harness)进行连接的连接器部104。感测部分设在前端部102的内部。

88.此外,以前端部102相对于检测体150的各磁极面154~156具有规定的间隙的方式,传感器100经由凸缘部103而被固定于周边机构。因而,检测体150相对于传感器100移动。

89.另外,也可以将检测体150的位置固定,传感器100沿着行程方向移动。行程方向是检测体150和传感器100的相对移动方向。由此,行程范围也是检测体150和传感器100的相对移动范围。

90.传感器100能够采用使用磁阻元件的磁检测方式或使用霍尔元件的磁检测方式。在使用磁阻元件的磁检测方式的情况下,如图5所示,传感器100具备铸塑ic部105及帽部106。铸塑ic部105被插入到帽部106中。它们被收容在壳体101的前端部102。

91.铸塑ic部105及帽部106被一体化。铸塑ic部105的主要部分位于帽部106的中空部。帽部106将壳体101的内部中的铸塑ic部105的位置固定。

92.铸塑ic部105具有未图示的引线框、处理电路芯片、传感器芯片及铸塑树脂部。引线框具有多个引线107~110。多个引线107~110对应于被施加电源电压的电源端子107、被施加接地电压的接地端子108、用来输出信号的第1输出端子109及第2输出端子110。即,各引线107~110是电源用、接地用及信号用的4条。在各引线107~110的前端,分别连接着接线端(terminal)。接线端位于壳体101的连接器部104。此外,接线端被连接于线束。

93.处理电路芯片及传感器芯片被用粘接剂等安装于引线框。处理电路芯片具备对传感器芯片的信号进行处理的电路部。传感器芯片包括当从外部受到磁场的影响时电阻值变

化的磁阻元件。磁阻元件例如是amr、gmr、tmr。

94.铸塑树脂部以使各引线107~110的前端部分露出的方式将引线框的一部分、处理电路芯片及传感器芯片封固。铸塑树脂部成形为被固定到帽部106的中空部中的形状。

95.在采用使用霍尔元件的磁检测方式的情况下,铸塑ic部105具有引线框、ic芯片及铸塑树脂部。引线框包括安装ic芯片的岛(island)部。岛部以使平面部相对于检测体150的行程方向平行的方式配置。ic芯片具有多个霍尔元件和信号处理电路部。即,在使用霍尔元件的磁检测方式中成为1芯片结构。另外,也可以将多个霍尔元件用多个芯片构成。将元件和电路做成怎样的芯片结构只要适当选择即可。

96.接着,对构成在传感器芯片及处理电路芯片或ic芯片中的电路结构进行说明。如图6所示,传感器100与ecu200经由线束300而被电连接。如上述那样,由于铸塑ic部105具有4条引线107~110,所以线束300由4条布线构成。

97.ecu200是具备电源部201、控制部202及接地部203的电子控制装置。电源部201是向传感器100供给电源电压的电路部。控制部202是根据从传感器100输入的位置信号进行预先决定的控制的电路部。另外,控制部202可以作为与各输出端子109、110对应的电路部而构成。接地部203是设定传感器100的接地电压的电路部。

98.传感器100具备检测部111及信号处理部112。检测部111包括传感器芯片。信号处理部112设在处理电路芯片中。检测部111及信号处理部112基于从ecu200供给的电源电压及接地电压而动作。

99.检测部111相对于各磁铁151~153的各磁极面154~156在间隙方向上具有间隙而配置。检测部111具有第1检测部113及第2检测部114。第1检测部113构成为,输出与检测体150的位置对应的第1检测信号。第2检测部114构成为,输出与检测体150的位置对应的第2检测信号。各检测部113、114是相同的结构,输出相同的检测信号。

100.如图7所示,各检测部113、114具有4个磁检测元件及温度检测元件。另外,在图7中图示了各检测部113、114中的1个。在本实施方式中,各磁检测元件随着检测体150的移动而电阻值变化。

101.各磁检测元件将磁阻元件受到磁场的影响时的电阻值的变化作为电压值来取得。各检测部113、114根据各电压值生成相位不同的多个检测信号。不同的多个检测信号是表示正弦函数的正弦信号(sinθ)及表示余弦函数的余弦信号(cosθ)。

102.用来取得正弦信号(sinθ)的磁阻元件沿着间隙方向形成。用来取得余弦信号(cosθ)的磁阻元件沿着行程方向形成。即,元件的形成方向相差90度。

103.各磁检测元件中的1个输出sin+的电压信号。同样,其他3个磁检测元件输出sin-、cos+、cos-的各电压信号。sin+及sin-的各电压信号是正弦信号并且相位相反。cos+及cos-的各电压信号是余弦信号并且相位相反。温度检测元件输出temp的温度信号。

104.sin+、sin-、cos+、cos-的各电压信号以及temp的温度信号通过多路选择器(mux)依次被切换信号,被进行模拟处理及ad变换。这里,运算sin+的电压信号和sin-的电压信号的差动。由此,由于sin+的电压信号和sin-的电压信号为逆相的关系从而各电压信号中包含的噪声被除去,并且得到振幅为2倍的正弦信号(sinθ)。同样,通过运算cos+的电压信号和cos-的电压信号的差动,得到余弦信号(cosθ)。

105.具体而言,如果检测体150在行程方向上移动,则各磁检测元件的磁矢量与从各磁

铁151~153受到的磁场的变化对应而变化。即,传感器芯片受到的磁矢量旋转。由此,各检测部113、114基于随着行程方向上的相对于检测体150的相对移动而从各磁铁151~153受到的磁场的变化,作为与各磁铁151~153的位置对应的相位的检测信号而取得正弦信号及余弦信号。各检测部113、114将检测信号向信号处理部112输出。

106.图6的信号处理部112是对从检测部111输入的检测信号进行处理的电路部。信号处理部112从检测部111取得检测信号,基于检测信号取得表示检测体150的位置的位置信号。信号处理部112具备第1处理部120、第2处理部121、冗余判定部122。

107.这里,第1检测部113及第1处理部120构成第1系统。此外,第2检测部114及第2处理部121构成第2系统。即,各检测部113、114及各处理部120、121构成双重系统。

108.第1处理部120从第1检测部113输入第1检测信号,基于第1检测信号取得检测体150的位置。第2处理部121从第2检测部114输入第2检测信号,基于第2检测信号取得检测体150的位置。

109.具体而言,各处理部120、121运算(余弦信号的信号值)/(正弦信号的信号值)。由此,得到表示反正切函数并且对应于检测体150的位置而信号值以一定的增加率增加的反正切信号。反正切信号是与检测体150和检测部111的相对行程量对应的信号。各处理部120、121取得反正切信号作为位置信号。

110.如图8所示,第1处理部120将反正切信号作为第1位置信号(o1)向ecu200输出。此外,第2处理部121将使反正切信号反转后的第2位置信号(o2)向ecu200输出。由此,如果检测部111及信号处理部112没有异常,则在将第1处理部120的第1位置信号和第2处理部121的第2位置信号相加的情况下成为一定值。

111.图6的冗余判定部122是判定由第1处理部120取得的检测体150的位置和由第2处理部121取得的检测体150的位置是否一致的电路部。在两个系统的信号处理结果一致的情况下,信号处理部112将各位置信号原样输出。在两个系统的信号处理结果不一致的情况下,有可能各系统的某一方或双方发生了异常。该情况下,信号处理部112将表示异常的异常信号向ecu200输出。

112.如果将信号处理总结,则例如成为图7的内容。模拟处理是生成多个检测信号的处理。另外,检测部111可以具有检测温度的功能。温度信息被用于温度修正temp。

113.模拟处理后的模拟信号被进行ad变换而变换为数字信号,为了生成反正切信号而被进行运算处理。在模拟处理及运算处理中,适当利用存储在传感器100的存储器中的调整值。通过运算处理取得的位置信号按照dac、sent、pwm等的输出形式被向ecu200输出。

114.另外,模拟处理及运算处理由信号处理部112进行。由此,用来进行ad变换的a/d变换器及存储器设在信号处理部112中。以上是本实施方式的传感器100的结构。

115.接着,对本实施方式的检测体150的结构进行说明。如图9所示,检测体150具备第1磁铁151、第2磁铁152、第3磁铁153及磁轭157。磁轭157是具有一面158的磁性体的板。磁轭157固定于驱动部12的可动零件。

116.第1磁铁151具有n极的第1磁极面154。第2磁铁152具有s极的第2磁极面155。第3磁铁153具有n极的第3磁极面156。各磁铁151~153是烧结磁铁。各磁铁151~153的材质例如是铁氧体、钕或钐钴等稀土类。各磁铁151~153全部是相同的尺寸。

117.各磁铁151~153以使各磁极面154~156朝向传感器100侧的状态配置于磁轭157

的一面158。第2磁铁152配置在第1磁铁151与第3磁铁153之间。y方向上的磁轭157的一面158的宽度与各磁铁151~153相同。另外,y方向是在磁轭157的一面158的面方向上与行程方向垂直的方向。

118.这里,将第1磁铁151与第3磁铁153之间定义为0deg~360deg。具体而言,在行程方向上,将从第1磁铁151的宽度中心到第3磁铁153的宽度中心的位置设为0deg~360deg。“360deg”是电角。即,检测体150的行程量由电角的角度表示。因而,电角被转换为长度。

119.并且,各磁铁151~153中,第1磁铁151和第2磁铁152的第1间隔x1与第2磁铁152和第3磁铁153的第2间隔x2不同。即,各磁铁151~153非等间隔地配置。在本实施方式中,第1间隔x1比第2间隔x2短。

120.本发明的发明人在上述结构下调查了在理想位置信号中包含的误差。所谓理想位置信号,是对应于行程量而信号值以一定的增加率增加的信号。误差是与行程量成比例的理想信号值所对应的偏差量。另外,将误差表示为相对于检测体150的行程量的全程(full scale)的比例。将误差的结果表示在图10中。

121.如图10所示,与第1间隔x1对应的位置信号的误差比与第2间隔x2对应的位置信号的误差小。即,对应于第1间隔x1的行程范围相比于对应于第2间隔x2的行程范围而言检测精度较高。在使间隙方向上的各磁极面154~156与传感器100的间隙变化了的情况下也为相同的结果。

122.这是因为,形成于第1间隔x1的磁场与形成于第2间隔x2的磁场不平衡。如果设被要求了检测精度的必要精度范围是对应于第1间隔x1的行程范围,则可以说在行程范围的整体中对应于第1间隔x1的行程范围的检测精度提高了。因而,能够在行程范围的整体中有选择地使必要精度范围的检测精度提高。

123.作为比较例,如图11所示,有第2间隔x2比第1间隔x1稍大的情况。该情况下,如图12所示,关于行程范围的整体的误差,与间隔的差异无关地,两处的误差大致为0。

124.如果设被要求了检测精度的必要精度位置例如是6mm左右和16mm左右的行程量,则在行程范围的整体中可以说检测体150的两处的位置的检测精度提高了。这在如图13所示那样被要求了作为特定范围的第1范围及第2范围与作为特定范围的中间位置的边界部的切换位置处的检测精度的情况下能够利用。

125.如以上说明的那样,在本实施方式中,各磁铁151~153非等间隔地配置。由此,能够将传感器100的检测部111从各磁铁151~153受到的磁场调整得不平衡。因而,能够在行程范围的整体中有选择地使必要精度范围或必要精度位置的检测精度提高。

126.(第2实施方式)

127.在本实施方式中,主要对与第1实施方式不同的部分进行说明。如图14所示,检测体150具备第1磁铁151、第2磁铁152及磁轭157。行程方向上的磁轭157的宽度是从第1磁铁151的端部到第2磁铁152的端部。

128.并且,在间隙方向上,以磁轭157的一面158为基准,第1磁铁151的第1磁极面154的第1高度z1和第2磁铁152的第2磁极面155的第2高度z2不同。在本实施方式中,第1高度z1比第2高度z2低。第1高度z1例如是2mm。第2高度z2例如是3mm。

129.与第1实施方式同样,本发明的发明人调查了位置信号的误差。将结果表示在图15中。如图15的箭头所示那样,与间隙的差异无关地,误差在18mm的行程量处为0。

130.作为比较例,如图16所示,有第1磁铁151的第1高度z1比第2磁铁152的第2高度z2高的情况。第1高度z1例如是3mm。第2高度z2例如是2mm。该情况下,如图17的箭头所示那样,与间隙的差异无关地,误差在11mm的行程量处为0。

131.作为另一比较例,如图18所示,有各磁铁151、152的各高度相同的情况。各磁铁151、152的各高度例如是3mm。该情况下,如图19的箭头所示那样,与间隙的差异无关地,误差在14mm的行程量处为0。

132.根据上述各结果可知,通过各磁铁151、152的各高度的不同,能够调整检测精度高的位置。这是因为,通过各磁铁151、152的各高度的不同,由第1磁铁151形成的磁场和由第2磁铁152形成的磁场不平衡。即,这是因为,随着各磁铁151、152的各高度的不同,各磁铁151、152吸入及吐出的磁力的量不平衡。

133.如以上说明的那样,通过使各磁铁151、152的各高度不同,在行程范围的整体中能够使各磁铁151、152中高度较高一侧的特定位置的检测精度提高。因而,能够在行程范围的整体中有选择地使必要精度位置的检测精度提高。

134.作为变形例,如图20所示,检测体150可以具备第3高度z3的第3磁铁153。该情况下,在间隙方向上,以磁轭157的一面158为基准,各磁铁151~153的各磁极面154~156中的至少1个的高度与其他的高度不同。例如,第2磁铁152的第2高度z2比第1磁铁151及第3磁铁153的各高度高。或者,第2磁铁152的第2高度z2比第1磁铁151及第3磁铁153的各高度低。第1高度z1与第3高度z3相同。另外,各磁铁151~153的各高度也可以全部不同。

135.作为变形例,也可以如图21所示,3个磁铁151~153各高度不同并且非等间隔地配置。在图21中,表示了第2磁铁152的第2高度z2比第1磁铁151及第3磁铁153的各高度高的情况。当然,也可以是第2磁铁152的第2高度z2比第1磁铁151及第3磁铁153的各高度低的情况或各磁铁151~153的各高度全部不同。

136.(第3实施方式)

137.在本实施方式中,主要对与第1、第2实施方式不同的部分进行说明。如图22所示,检测体150具有3个磁铁151~153及磁轭157。

138.各磁铁151~153等间隔地配置。行程方向上的从第1磁铁151的宽度中心到第3磁铁153的宽度中心的距离例如是25mm。行程方向上的从第1磁铁151中的第2磁铁152侧的端部到第3磁铁153中的第2磁铁152侧的端部的距离例如是20mm。

139.并且,在行程方向上,第1磁铁151的第1磁极面154的第1宽度x3、第2磁铁152的第2磁极面155的第2宽度x4以及第3磁铁153的第3磁极面156的第3宽度x5中的至少1个宽度与其他宽度不同。在本实施方式中,第2宽度x4比第1宽度x3及第3宽度x5小。第1宽度x3与第3宽度x5相同。第2宽度x4例如是3mm。第1宽度x3及第3宽度x5例如是5mm。

140.与第1实施方式同样,本发明的发明人调查了位置信号的误差。将结果表示在图23中。如图23所示,与间隙的差异无关,误差在行程范围的整体中变小,并且在特定位置成为0。

141.作为比较例,如图24所示,有第2宽度x4比第1宽度x3及第3宽度x5大的情况。第2宽度x4例如是5mm。第1宽度x3及第3宽度x5例如是3mm。该情况下,如图25所示,与间隙的差异无关,误差在10mm~12mm的行程量的范围的特定位置为0。但是,在0mm~10mm及12mm~22mm的行程量的范围中,间隙为5mm及7mm的情况下的误差变大。

142.作为另一比较例,如图26所示,有各磁铁151~153的各宽度相同的情况。各磁铁151~153的各宽度例如是3mm。该情况下,如图27所示,与图24的比较例相比,在行程范围的整体中误差变小。

143.根据上述结果,在第2宽度x4比第1宽度x3及第3宽度x5大的情况下,由于磁矢量被较强地向第2磁铁152吸引,所以在行程范围中产生误差变大的范围。相对于此,在第2宽度x4比第1宽度x3及第3宽度x5小的情况下,被向第2磁铁152吸引的磁矢量变得平缓。结果,不仅是10mm~12mm的行程量的范围,0mm~10mm及12mm~22mm的行程量的范围的检测精度也提高了。

144.如以上这样,通过使各磁铁151~153的行程方向上的宽度不同,能够在行程范围的整体中有选择地使必要精度范围的检测精度提高。

145.此外,如图28所示,在行程方向上的第1磁铁151与第2磁铁152之间,有磁矢量与间隙的值无关地在行程方向上一致的位置。行程方向上的第2磁铁152与第3磁铁153之间也是同样的。

146.通常,传感器100搭载在车辆中以使得与间隙的值无关地、磁矢量在行程方向上一致的位置成为检测范围的原点及终点,但是有可能发生传感器100及检测体150的搭载偏差。搭载偏差使行程的原点处的位置信号中产生误差。另外,在行程方向上,磁矢量与间隙的值无关地在行程方向上一致的位置对应于间隙特性消失的位置。

147.因此,进行用来使行程的原点处的位置信号的误差成为0的原点修正。原点修正在传感器100的搭载后进行。通过进行原点修正,对位置信号加上修正值以使行程的原点的误差成为0。修正值是位置信号的偏移值。偏移值存储在ecu200的存储器中。偏移值也可以存储在传感器100的存储器中。

148.例如,在构成了不考虑误差的磁回路的情况下,如图28所示,在原点修正前,在行程的原点产生了较大的误差。由此,通过进行原点修正,行程的原点的误差成为0,但行程量越大,误差就变得越大。因此,难以将使用电角的范围扩大。在扩大了使用电角的范围的情况下,误差进一步变大。

149.相对于此,如图29所示,做成了行程方向上的各磁铁151~153的宽度全部相同的结构。检测范围的原点位于第1磁铁151与第2磁铁152的中间,并且检测范围的终点位于第2磁铁152与第3磁铁153的中间。该情况下,如图30所示,在原点修正前,在行程的原点发生误差,但相比图28所示的情况变小。并且,在原点修正后,误差在行程的原点成为0。误差的最大宽度也相比原点修正前变小。因而,能得到与第1实施方式同样的效果。

150.此外,如图31所示,使行程方向上的两侧的磁铁151、153的宽度比第2磁铁152的宽度大。由此,两侧的磁铁151、153的磁力线相对地不被向第2磁铁152吸入,所以磁矢量在行程方向上一致的位置向两侧的磁铁151、153侧变动。因此,检测范围的原点比第1磁铁151与第2磁铁152的中间位置靠第1磁铁151侧,并且检测范围的终点比第2磁铁152与第3磁铁153的中间位置靠第3磁铁153侧。即,使用电角的范围变大,所以能够将检测范围扩大。另外,在检测体150具有两个磁铁151、152的情况下也能够与上述同样地进行原点修正。

151.作为变形例,也可以如图32所示,3个磁铁151~153各宽度不同并且非等间隔地配置。进而,各磁铁151~153也可以各高度不同。

152.作为变形例,也可以如图33所示,3个磁铁151~153各宽度及各高度不同。

153.作为变形例,检测体150也可以具备两个磁铁151、152。该情况下,在行程方向上,第1磁铁151的第1磁极面154的第1宽度x3与第2磁铁152的第2磁极面155的第2宽度x4不同。进而,两个磁铁151、152的各高度也可以不同。

154.(第4实施方式)

155.在本实施方式中,主要对与第1~第3实施方式不同的部分进行说明。如图34所示,检测部111具备传感器芯片123。传感器芯片123具有与间隙方向及行程方向平行的一面124。传感器芯片123的一面124的面方向中的一个方向被设定为与正弦信号对应的方向。

156.进而,传感器芯片123以一个方向相对于行程方向或间隙方向倾斜的状态固定于检测部111。即,传感器芯片123是旋转了一定角度的状态。

157.与第1实施方式同样,发明人调查了位置信号的误差。另外,作为检测体150,采用了将3个磁铁151~153等间隔地配置的形态。将结果表示在图35中。如图35所示,与间隙的差异无关地,行程范围的整体中的检测范围的误差变小。此外,检测范围的起始位置相比不使传感器芯片123旋转的情况向行程量增加的一侧偏移。

158.作为比较例,如图36所示,有传感器芯片123的一个方向与间隙方向平行的情况。即,有不使传感器芯片123旋转的情况。该情况下,如果设为与上述相同的行程量的检测范围,则如图37的被虚线包围的部分所示,与间隙的差异无关地,检测范围的起始位置附近的误差变大。

159.根据上述结果,可以说,通过使传感器芯片123旋转,能够在行程范围的整体中使检测范围向误差较小的范围移动。这是因为,随着传感器芯片123的旋转,各磁检测元件的检测方向的相位也进行了旋转。

160.如以上这样,通过变更传感器芯片123的朝向,能够在行程范围的整体中有选择地使必要精度范围的检测精度提高。

161.作为变形例,传感器芯片123的朝向的改变能够应用于上述各实施方式所示的结构以及将上述各实施方式进行了组合的结构。例如,能够应用于采用两个磁铁151、152的情况、各磁铁151~153的各高度、各宽度不同的情况、3个各磁铁151~153非等间隔地配置的情况。

162.(第5实施方式)

163.在本实施方式中,主要对与上述各实施方式不同的部分进行说明。如图38所示,3个磁铁151~153通过在塑料磁铁159上磁化而构成。塑料磁铁159例如包括铁氧体、钕或钐钴等稀土类。

164.塑料磁铁159是在树脂材料中混合有磁铁的微粒的树脂成形品。塑料磁铁159固定于磁轭157。各磁铁151~153通过各向异性极性磁化而被磁化。另外,也可以将各磁铁151~153磁化为各向同性磁铁。

165.作为变形例,如图39所示,也可以将各磁铁151~153渐次磁化。渐次磁化是以各磁铁151~153的密度不同的方式在塑料磁铁159上将各磁铁151~153磁化的方法。由于各磁铁151~153之间的磁力的强度连续地变化,所以容易调整磁力。

166.作为变形例,如图40所示,也可以将各磁铁151~153多极磁化。由此,与渐次磁化同样,容易调整磁力。

167.作为变形例,如图41所示,也可以将各磁铁151~153在行程方向上非等间隔地磁

化。

168.作为变形例,如图42所示,也可以将塑料磁铁159成形为,使两个磁铁151、152的各高度不同。由于塑料磁铁159是树脂成形品,所以能够容易地构成各种各样的形状的磁铁。

169.作为变形例,如图43所示,也可以将塑料磁铁159成形为,使3个磁铁151~153的各宽度不同。

170.如以上这样,通过在塑料磁铁159上磁化各磁铁151~153,容易调整各磁铁151~153的磁力及位置。此外,塑料磁铁159也可以如图41~图43所示那样与上述各实施方式的全部组合。此外,也能够在将各实施方式组合而得到的结构中采用。

171.(第6实施方式)

172.在本实施方式中,主要对与第1实施方式不同的部分进行说明。如图44的上段所示,第1磁铁151的一部分从磁轭157的一面158中的一端部160沿着行程方向突出。此外,第1磁铁151的第1磁极面154相对于行程方向垂直地配置。

173.第3磁铁153的一部分从磁轭157的一面158中的与一端部160相反侧的另一端部161沿着行程方向突出。此外,第3磁铁153的第3磁极面156相对于行程方向垂直地配置。

174.即,第1磁极面154及第3磁极面156相对于第2磁极面155在行程方向上成为相反的极,与间隙方向平行地配置。这样的情况也是相邻彼此的磁极面154~156成为相反的极的配置。另外,各磁铁151~153例如在行程方向上非等间隔地配置。此外,第2磁铁152与第1磁铁151及第3磁铁153相比高度较高。

175.根据上述结构,从第1磁铁151的第1磁极面154出来的磁矢量沿着行程方向。磁矢量随着从第1磁极面154离开而一点点地朝上,最终与间隙方向平行。接着,磁矢量相对于间隙方向倾斜,与行程方向平行。然后,磁矢量被向第2磁铁152吸引而相对于行程方向倾斜。从第3磁铁153的第3磁极面156出来的磁矢量也是同样的。

176.由此,能够在比第1磁铁151靠外侧形成与间隙方向平行的磁矢量。同样,能够在比第3磁铁153靠外侧形成与间隙方向平行的磁矢量。因此,检测范围成为从来自第1磁铁151的磁矢量与间隙方向平行的位置到来自第3磁铁153的磁矢量与间隙方向平行的位置的范围。另一方面,行程方向上的检测体150的幅度成为从第1磁极面154到第3磁极面156的尺寸。由此,能够使检测范围比幅度大。换言之,能够在维持检测范围的同时使检测体150小型化。

177.作为比较例,如图44的下段所示,在各磁铁151~153的各磁极面154~156全部为相同朝向的情况下,从第1磁铁151及第3磁铁153出来的磁矢量与间隙方向平行。因此,第1磁铁151的一部分、第3磁铁153的一部分以及磁轭157的一部分比该磁矢量靠外侧。由此,比较例的检测范围比检测体150的幅度小。

178.如以上这样,通过将第1磁铁151的第1磁极面154及第3磁铁153的第3磁极面156与间隙方向平行地配置,能够使检测体150的幅度变小。

179.作为变形例,检测体150的幅度的小型化能够应用于上述各实施方式所示的结构以及将各实施方式组合而得到的结构。例如,各磁铁151~153的各高度也可以相同。各磁铁151~153的各宽度也可以不同。此外,还能够应用于将传感器芯片123的朝向变更的结构、以及在塑料磁铁159上将各磁铁151~153磁化的结构。

180.(第7实施方式)

181.在本实施方式中,主要对与上述各实施方式不同的部分进行说明。如图45所示,检测体150具备第1磁铁151、第2磁铁152、第1辅助磁铁162及第2辅助磁铁163。

182.第1辅助磁铁162配置在第1磁铁151与第2磁铁152之间的第1磁铁151侧。第1辅助磁铁162排斥与第1磁铁151的第1磁极面154对应的磁场。

183.第2辅助磁铁163配置在第1磁铁151与第2磁铁152之间的第2磁铁152侧。第2辅助磁铁163排斥与第2磁铁152的第2磁极面155对应的磁场。

184.另外,各辅助磁铁151、152的各高度与各磁铁151、152相同。行程方向上的各辅助磁铁151、152的各宽度比各磁铁151、152的各宽度小。各辅助磁铁151、152的尺寸只要能够调整各磁铁151、152之间的磁路即可,所以也可以是其他尺寸。

185.在将各磁铁151、152离开而配置的情况下,各磁铁151、152之间的磁路的形成变得困难。此外,也给必要精度范围中的检测精度带来影响。但是,根据上述结构,由各辅助磁铁151、152保持第1磁铁151与第2磁铁152之间的磁路。由此,能够使必要精度范围中的检测精度提高。

186.特别是,在采用amr作为磁阻元件的情况下,能够使用的电角是180deg。在amr的情况下,如果增大各磁铁151、152的距离而将检测范围扩大,则通过在各磁铁151、152中形成闭环从而各磁铁151、152之间的磁路的形成变得困难。但是,通过在各磁铁151、152之间配置各辅助磁铁151、152而将闭环的磁场排斥,能够使各磁铁151、152之间的本来的磁路容易形成。

187.作为变形例,也可以如图46所示,在各磁铁151、152之间仅配置1个第3辅助磁铁164。该情况下,将第3辅助磁铁164的n极配置在第1磁铁151侧,将s极配置在第2磁铁152侧。

188.作为变形例,也可以如图47所示,在检测体150具备3个磁铁151~153的情况下,在第1磁铁151与第2磁铁152之间配置第3辅助磁铁164,在第2磁铁152与第3磁铁153之间配置第4辅助磁铁165。该情况下,第3辅助磁铁164将与第1磁铁151的第1磁极面154对应的磁场排斥,并且将与第2磁铁152的第2磁极面155对应的磁场排斥。此外,第4辅助磁铁165将与第2磁铁152的第2磁极面155对应的磁场排斥,并且将与第3磁铁153的第3磁极面156对应的磁场排斥。当然,在各磁铁151~153之间,也可以配置有多个辅助磁铁162~165。

189.作为变形例,也可以如图48所示,作为第3辅助磁铁164及第4辅助磁铁165而采用多极磁铁。多极磁铁是不仅在行程方向上而且在间隙方向上也设有n极及s极的磁铁。因而,能够相对于行程方向引起从第1磁铁151出来的磁矢量的倾斜以及被第2磁铁152吸入的磁矢量的倾斜。即,能够使得第1磁铁151与第2磁铁152之间的磁矢量不放平。关于第2磁铁152与第3磁铁153之间的磁矢量也是同样的。由此,不仅在传感器100与检测体150的间隙大的情况下,在间隙小的情况下,也能够使必要精度范围中的检测精度提高。

190.此外,也可以如图49所示,各磁铁151~153及各辅助磁铁151、152的至少与相邻的磁铁对置的面为锥面。各磁铁151~153的行程方向上的各磁极面154~156的宽度小于固定于磁轭157的面的宽度。即,各磁铁151~153的上边比下边小。相反,各辅助磁铁151、152的行程方向上的传感器100侧的面宽度大于固定于磁轭157的面的宽度。即,各辅助磁铁151、152的上边比下边大。各磁铁151~153及各辅助磁铁151、152例如是四角锥台。

191.由此,能够使第1磁铁151与第2磁铁152之间以及第2磁铁152与第3磁铁153之间的磁矢量在间隙方向上任意地抬起。换言之,能够通过第3辅助磁铁164的磁场排斥第1磁铁

151与第2磁铁152之间的磁场。能够通过第4辅助磁铁165的磁场排斥第2磁铁152与第3磁铁153之间的磁场。此外,即使在传感器100与检测体150的间隙小的情况下,也能够提高第1磁铁151与第2磁铁152之间的磁通密度、第2磁铁152与第3磁铁153之间的磁通密度、各辅助磁铁151、152的上部的磁通密度。由此,能够使必要精度范围中的检测精度提高。另外,图48及图49所示的结构也能够应用于检测体150具有第1磁铁151、第2磁铁152、第3辅助磁铁164而构成的情况。

192.作为比较例,如图50所示,在行程方向上的各磁铁151~153的宽度全部相同的结构下,由于第1磁铁151与第2磁铁152之间的磁力线要以最短路径到达,所以相比于理想情况而言磁矢量放平。即,磁矢量沿着行程方向。第2磁铁152与第3磁铁153之间的磁矢量也是同样的。因此,在图50所示的结构下,仅在传感器100与检测体150的间隙大的情况下能得到检测精度。

193.另外,本实施方式的第3辅助磁铁164对应于第1辅助磁铁,第4辅助磁铁165对应于第2辅助磁铁。

194.作为变形例,检测体150具有辅助磁铁162~165的结构能够应用于上述各实施方式所示的结构以及将上述各实施方式组合而得到的结构。例如,在塑料磁铁159上磁化各磁铁151~153的情况下,进行与各辅助磁铁162~165对应的磁化即可。

195.(第8实施方式)

196.在本实施方式中,主要对与上述各实施方式不同的部分进行说明。如图51所示,检测体150具备第1磁铁151、第2磁铁152、磁轭157及轴杆166。轴杆166是驱动部12中包含的磁性体的可动零件。

197.轴杆166在行程方向上的长度比磁轭157长。行程方向上的轴杆的长度例如是67mm,磁轭157的长度例如是27mm。磁轭157固定于轴杆166的外周面167。

198.与第1实施方式同样,发明人分别调查了将磁轭157固定于轴杆166的情况和不进行固定的情况的位置信号的误差。进而,发明人调查了将轴杆166的长度进行了变更时的最大行程量下的误差的变化。将它们的结果表示在图52~图54中。

199.如图52及图53所示,根据轴杆166的有无而在行程范围的端部的误差中产生差。图54表示间隙被设定为6mm时的误差。如图54所示,到轴杆166达到磁轭157的长度为止,误差大致是一定的。但是,如果轴杆166变得比磁轭长,则误差变小。

200.这是因为,如果轴杆166在行程方向上变长,则从各磁铁151、152出来的磁矢量被各磁铁151、152附近的轴杆166吸引。由此,图51所示的虚线的磁矢量的曲率如实线的磁矢量的曲率那样变大。即,磁矢量旋转的范围变大。因此,使用电角的范围也变大,所以能够扩大检测范围。随之,还有全程误差也变小的优点。

201.如以上这样,通过将磁轭157固定于轴杆166,能够在行程范围的整体中有选择地使必要精度范围的检测精度提高。

202.作为变形例,将磁轭157固定于轴杆166的结构能够应用于上述各实施方式所示的结构及将上述各实施方式组合而得到的结构。

203.(第9实施方式)

204.在本实施方式中,主要对与上述各实施方式不同的部分进行说明。如图55所示,检测体150具备第2磁铁152及磁轭157。磁轭157具有突出部168、169。突出部168、169在行程方

向上比第2磁铁152靠外侧。突出部168、169从磁轭157的一面158沿着间隙方向突出。

205.此外,突出部168、169的以磁轭157的一面158为基准的高度比第2磁铁152高。以磁轭157的一面158为基准的第2磁铁152的高度例如是3mm,突出部168、169的高度例如是6mm。

206.与第1实施方式同样,发明人分别调查了磁轭157具有突出部168、169的情况和不具有的情况的位置信号的误差。将它们的结果表示在图56及图57中。如图56及图57所示,磁轭157具有突出部168、169的情况与不具有的情况相比,行程范围的端部的误差变小。

207.这是因为,被第2磁铁152吸入的磁矢量被突出部168、169吸引。由此,图55所示的虚线的磁矢量的曲率如实线的磁矢量的曲率那样变化。由此,使用电角的范围也变大,所以能够使行程范围的整体或必要精度范围的检测精度有选择地提高。

208.作为变形例,也可以如图58所示,检测体150具备两个磁铁151、152。该情况下,突出部168配置在第1磁铁151的外侧,突出部169配置在第2磁铁152的外侧。在检测体150具有3个磁铁151~153的情况下,突出部169配置在第3磁铁153的外侧。磁轭157具有突出部168、169的结构能够应用于上述各实施方式中的除了第6实施方式以外的结构、以及各实施方式中的除了第6实施方式以外的结构的组合。

209.(第10实施方式)

210.在本实施方式中,主要对与上述各实施方式不同的部分进行说明。如图59~图61所示,检测体150具备第1磁铁151、第2磁铁152及磁轭157。磁轭157具有安装部170。

211.安装部170是磁轭157中的各磁铁151、152之间的一部分在一面158的面方向上相对于行程方向向垂直方向突出的部分。安装部170针对磁轭157中的各磁铁151、152之间的部分即容易发生磁饱和的部分,使磁饱和缓和。

212.安装部170具有重合部171、172及固定部173。重合部171、172是在垂直方向上与各磁铁151、152的一部分重叠的部分。重合部171在垂直方向上与第1磁铁151中的第2磁铁152侧的端部重叠。重合部172在垂直方向上与第2磁铁152中的第1磁铁151侧的端部重叠。固定部173是形成有向驱动部12的可动零件等固定的螺孔174的部分。

213.与第1实施方式同样,发明人调查了磁轭157在各磁铁151、152之间具有安装部170的情况和不具有的情况的位置磁力的差。将结果表示在图62中。此外,调查了磁轭157在与第2磁铁152对应的位置具有安装部170的情况和不具有的情况的位置磁力的差的差。将结果表示在图63中。

214.如图62所示,磁轭157在各磁铁151、152之间具有安装部170的情况和不具有的情况的位置磁力的差在行程范围的整体中大致是一定的。这是因为,由于通过安装部170而各磁铁151、152之间的磁轭157的截面积变大,所以如图60的箭头及图61的箭头所示,磁力线的一部分从第2磁铁152经由安装部170流向第1磁铁151。这样,通过安装部170,能够缓和磁轭157中的各磁铁151、152之间的磁饱和。由于安装部170具有重合部171、172,所以容易使磁力线向安装部170吸入,这也对于磁饱和的缓和具有效果。

215.相对于此,如图63所示,磁轭157在与第2磁铁152对应的位置具有安装部170的情况和不具有的情况的位置磁力的差在与第2磁铁152对应的位置变大。即,由于磁力线容易向与第2磁铁152对应的位置流入,所以磁力上升。这意味着,位置磁力的差仅在配置有安装部170的位置变大。这样,磁轭157中的安装部170的位置不适当的情况下,不能得到将磁饱和缓和的效果。

216.如以上这样,磁轭157具有安装部170,从而能够使磁轭157的内部的磁特性提高。因而,能够有选择地使必要精度范围或必要精度位置的检测精度提高。另外,安装部170也可以不具有重合部171、172。

217.作为变形例,安装部170也可以在磁轭157中的各磁铁151、152之间在垂直方向的端部设有两处。

218.作为变形例,磁轭157具有安装部170的结构能够应用于上述各实施方式所示的结构以及将上述各实施方式组合而得到的结构。例如,在检测体150具备3个磁铁151~153的情况下,安装部170设置为,使磁轭157中的各磁铁151~153的相邻彼此之间的一部分在磁轭157的一面158的面方向上相对于行程方向向垂直方向突出。

219.本发明并不限定于上述实施方式,在不脱离本发明的主旨的范围内能够如以下这样进行各种变形。

220.例如,传感器100的用途不限于车辆用,还能够作为检测可动零件的旋转位置的部件广泛地用于工业用机器人或制造设备等。此外,传感器100也可以不具备冗余功能。

221.将本发明依据实施例进行了记述,但应理解的是本发明并不限定于该实施例及构造。本发明也包含各种各样的变形例及等价范围内的变形。除此以外,各种各样的组合及形态,进而在它们中仅包含一要素、其以上或其以下的其他组合及形态也落入在本发明的范畴及思想范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1