一种X型推力杆设计方法与流程

一种x型推力杆设计方法

技术领域

1.本发明涉及汽车悬架技术领域,特别是涉及一种x型推力杆设计方法。

背景技术:

2.全气囊悬架采用气囊来传递车架与车桥支架上下方向的载荷,通过调节气囊气压,使得全气囊悬架在空载和满载时可以获得较好的刚度,具备较好的空满载舒适性,因此全气囊悬架的运用逐渐广泛。

3.目前常用的全气囊悬架结构如图1所示,车架100的左右两侧均前后间隔设有前气囊101和后气囊102;前气囊101和后气囊102的下端固定在下托梁103上;车桥104通过u型螺栓连接在下托梁103的上端中部,导向支架106上下布置,导向支架106的上端连接在车架100的中部外侧,导向支架106的下端连接i型推力杆105;i型推力杆105沿前后方向布置, i型推力杆105的前端连接在下托梁103的外侧中部。x型推力杆包括铸件本体201,铸件本体201的前端一体成型有左右间隔的第一连接臂202 和第二连接臂203,铸件本体201的后端一体成型有左右间隔的第三连接臂204和第四连接臂205,第一连接臂202远离铸件本体201的一端和第二连接臂203远离铸件本体201的一端均上下转动连接在车桥104上,第三连接臂204远离铸件本体201的一端和第四连接臂205远离铸件本体201的一端均上下转动连接在车架管梁107上。

4.其中,前气囊101和后气囊102共同传递车桥104与车架100之间的z 方向载荷;i型推力杆105传递x方向载荷;由于第一连接臂202和第二连接臂203均上下转动连接在车桥104上、第三连接臂204和第四连接臂 205均上下转动连接在车架管梁107上,因此x型推力杆不传递z方向和 ry的力,由于x型推力杆的四个安装点形成一个面,因此x型推力杆具有rx刚度,能够增加整车抗侧倾能力,此外x型推力杆还传递x、y和rz 方向载荷。

5.抗侧倾能力是悬架结构的重要控制参数,针对不同车型,需要x型推力杆具有与车型整体刚度匹配的rx刚度;现有的x型推力杆为铸造或锻造一体成型,铸造或锻造的开模成本较高,因此在x型推力杆批量生产前,需要对其rx刚度进行需求分析。目前,对x型推力杆的rx刚度进行需求分析的方法是:首先利用动力学仿真模型进行整车操纵稳定性仿真分析,然后根据动力学仿真模型对x型推力杆的rx刚度进行调整,直至x型推力杆的rx刚度与仿真模型相匹配,此后根据动力学仿真模型加工试制车型和x型推力杆样件,并将x型推力杆样件装配至试制车型上进行整车操纵稳定性实验;然而,x型推力杆的实际受力情况复杂,利用动力学仿真模型所确定的rx刚度值往往与实际相差较大,因此,利用动力学仿真模型所确定的rx刚度值往往与最佳rx刚度值存在较大偏差,使得x型推力杆的rx刚度与试制车型整体刚度不匹配,导致试制车型操纵稳定性实验结果不佳。

技术实现要素:

6.本发明所要解决的技术问题是:利用动力学仿真模型所确定的rx 刚度值往往与最佳rx刚度值存在较大偏差,导致x型推力杆的rx刚度与车型整体刚度不匹配。

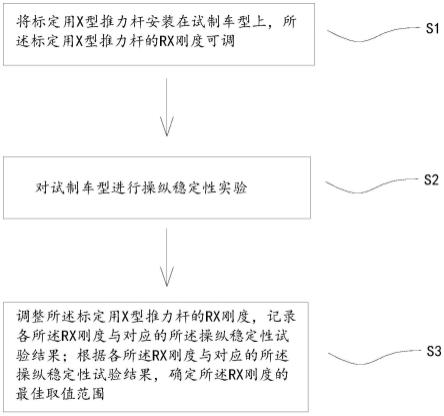

7.为了解决上述技术问题,本发明的目的是提供一种x型推力杆的设计方法,包括以下步骤:

8.步骤s1、将标定用x型推力杆安装在试制车型上,所述标定用x 型推力杆的rx刚度可调;

9.步骤s2、对所述试制车型进行操纵稳定性实验;

10.步骤s3、调整所述标定用x型推力杆的rx刚度,记录各所述rx 刚度与对应的所述操纵稳定性试验结果;根据各所述rx刚度与对应的所述操纵稳定性试验结果,确定所述rx刚度的最佳取值范围。

11.作为优选方案,所述操纵性稳定实验包括稳态回转测试、蛇形测试、转向轻便性测试、转向回正测试和转向角脉冲测试。

12.作为优选方案,所述步骤s3后包括步骤s4:

13.步骤s4、建立批量生产用x型推力杆的3d模型,根据所述批量生产用x型推力杆的3d模型,建立批量生产用x型推力杆的cae分析模型,利用所述cae分析模型,根据所述最佳rx刚度确定所述批量生产用x型推力杆的3d模型尺寸。

14.作为优选方案,步骤s4中“利用所述cae分析模型,根据所述最佳rx刚度确定所述批量生产用x型推力杆的3d模型尺寸”包括:在所述批量生产用x型推力杆的3d模型与车桥的两个连接点施加固定约束,在所述批量生产用x型推力杆的3d模型与车架的两个连接点分别施加大小相对、方向相反的约束力,利用所述cae分析模型计算所述批量生产用x型推力杆的3d模型的理论rx刚度,调整所述批量生产用x型推力杆的3d模型的尺寸,使得所述批量生产用x型推力杆的3d 模型的理论rx刚度处于所述rx刚度的最佳取值范围内。

15.作为优选方案,所述标定用x型推力杆包括第一紧固件、第一板体、第二板体、第一弹性压缩件和第二弹性压缩件,所述第一板体的前侧连接有两个第一连接臂,两个所述第一连接臂左右间隔布置,所述第二板体的后侧连接有两个第二连接臂,两个所述第二连接臂左右间隔布置;所述第一板体、所述第一弹性压缩件、所述第二板体和所述第二弹性压缩件从下至上依次布置;

16.所述第一紧固件的螺纹端从下至上依次穿过所述第一板体、所述第一弹性压缩件、所述第二板体、所述第二弹性压缩件并连接第一螺母;

17.所述第二板体的下端位于所述第一弹性压缩件一侧的位置处设有开口朝下的第一凹槽,所述第一板体的上端设有凸块,所述凸块的上端插设在所述第一凹槽中,所述凸块的上端面与所述第一凹槽的顶壁间隔布置。

18.作为优选方案,所述步骤s3包括:

19.步骤s31、调整所述第一螺母的拧紧力矩,记录各所述拧紧力矩值与对应的所述操纵稳定性试验结果;

20.步骤s32、根据各所述拧紧力矩值与与对应的各所述试制车型操纵稳试验结果,确定所述最佳拧紧力矩值的取值范围;

21.步骤s33、将所述标定用x型推力杆从所述试制车型上拆除;

22.步骤s34、对所述标定用x型推力杆进行台架测试,确定所述最佳拧紧力矩值所对应的最佳rx刚度。

23.作为优选方案,所述步骤s34包括:

24.步骤s341、将两个所述第一连接臂与车桥的连接点固定;

25.步骤s342、在两个所述第二连接臂与车架的连接点施加大小相等、方向相反的作用力;

26.步骤s343、测量两个所述第二连接臂与车架的连接点的扭转角度;

27.步骤s344、根据两个所述第二连接臂与所述车架的连接点的扭转角度、两个所述第二连接臂与车架的连接点施加的作用力大小和所述标定用x型推力杆的尺寸计算所述标定用x型推力杆的实际rx刚度。

28.作为优选方案,位于所述第一凹槽内的所述凸块的前后两侧均嵌设有多个第一滚动件;位于所述第一凹槽内的所述凸块的左侧或右侧嵌设有第二滚动件。

29.作为优选方案,所述标定用x型推力杆包括第二紧固件、第三弹性压缩件和第四弹性压缩件,所述第二紧固件与所述第一紧固件左右间隔布置,所述第三弹性压缩件设置在所述第一板体与所述第二板体之间,所述第四弹性压缩件设置在所述第二板体的上端,所述第二紧固件的螺纹端从下至上依次穿过所述第一板体、所述第三弹性压缩件、所述第二板体、所述第四弹性压缩件并连接第二螺母。

30.作为优选方案,所述第一弹性压缩件、所述第二弹性压缩件、所述第三弹性压缩件和所述第四弹性压缩件均呈柱状,所述第一弹性压缩件和所述第二弹性压缩件均与所述第一紧固件同轴布置,所述第三弹性压缩件和所述第四弹性压缩件均与所述第二紧固件同轴布置。

31.与现有技术相比,本发明的有益效果在于:

32.本发明的x型推力杆的设计方法,包括以下步骤:步骤s1、将标定用x型推力杆安装在试制车型上,标定用x型推力杆的rx刚度可调;步骤s2、对安装有标定用x型推力杆的试制车型进行操纵稳定性实验;步骤s3、调整标定用x型推力杆的rx刚度,记录各rx刚度与对应的操纵稳定性试验结果;因此,本发明的x型推力杆的设计方法能够根据试制车型的操纵稳定性试验结果,确定x型推力杆rx刚度的最佳取值范围,不需要利用动力学仿真模型来确定x型推力杆的rx刚度,避免了利用动力学仿真模型来确定x型推力杆的rx刚度所导致x型推力杆的rx刚度与车型整体刚度不匹配。

附图说明

33.图1为全气囊悬架结构的结构示意图;

34.图2为本发明x型推力杆的设计方法的流程图;

35.图3为标定用x型推力杆的俯视图;

36.图4为标定用x型推力杆的仰视图;

37.图5为标定用x型推力杆的侧视图;

38.图6为图5中a处局部放大图;

39.图7为第一板体的爆炸图;

40.图8为第一板体的轴测图;

41.图9为第二板体的轴测图;

42.图中,1a、第一紧固件;1b、第二紧固件;2、第一板体;21、凸块;211、第一滚动件;212、第一沟槽;213、第二沟槽;214、第三沟槽;215、盖板;216、第三紧固件;3、第二板体;31、

第一凹槽; 32、第二凹槽;4、第一弹性压缩件;5、第二弹性压缩件;6、第一连接臂;7、第二连接臂;8、第一螺母;9、垫板。

具体实施方式

43.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

44.在本发明的描述中,应当理解的是,以车架1的长度方向为前后方向、x向,以车架1的宽度方向为左右方向、y向,以车高方向为上下方向、z向。本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

45.如图2所示,本发明x型推力杆的设计方法,包括以下步骤:

46.步骤s1、将标定用x型推力杆安装在试制车型上,标定用x型推力杆的rx刚度可调;

47.步骤s2、对安装有标定用x型推力杆的试制车型进行操纵稳定性实验;

48.步骤s3、调整标定用x型推力杆的rx刚度,记录各rx刚度与对应的操纵稳定性试验结果;根据各rx刚度与对应的操纵稳定性试验结果,确定rx刚度的最佳取值范围。因此,本发明的x型推力杆的设计方法能够根据试制车型的操纵稳定性试验结果,确定x型推力杆rx刚度的最佳取值范围,不需要利用动力学仿真模型来确定x型推力杆的 rx刚度,避免了利用动力学仿真模型来确定x型推力杆的rx刚度所导致x型推力杆的rx刚度与车型整体刚度不匹配。

49.其中,如图3至图9所示,标定用x型推力杆包括第一紧固件1a、第一板体2、第二板体3、第一弹性压缩件4和第二弹性压缩件5,第一板体2的前侧连接有两个第一连接臂6,两个第一连接臂6左右间隔布置,第二板体的后侧连接有两个第二连接臂7,两个第二连接臂7 左右间隔布置;第一板体2、第一弹性压缩件4、第二板体3和第二弹性压缩件5从下至上依次布置;第一紧固件1a的螺纹端从下至上依次穿过第一板体2、第一弹性压缩件4、第二板体3、第二弹性压缩件5 并连接第一螺母8;通过调节第一螺母8的拧紧力矩,能够调整第一弹性压缩件4和第二弹性压缩件8的压紧程度,从而调整标定用x型推力杆的rx刚度;第二板体3的下端位于第一弹性压缩件4一侧的位置处设有开口朝下的第一凹槽31,第一板体2的上端设有凸块21,凸块 21的上端插设在第一凹槽31中,从而使得第一板体2和第二板体3 之间无法产生x、y方向的移动,使得标定用x型推力杆能够传递x、y 方向载荷;凸块21的上端面与第一凹槽31的顶壁间隔布置;避免了凸块21的上端面接触第一凹槽31的顶壁对标定用x型推力杆的rx刚度产生影响;此外,在凸块21、第一凹槽31和第一紧固件1a的限位作用下,第一板体2和第二板体3无法产生rz方向的位移,使得标定用x型推力杆能够传递rz方向载荷。具体的,

50.其中,步骤s3包括:

51.步骤s31、调整第一螺母的拧紧力矩,记录各拧紧力矩值与对应的操纵稳定性试验结果;

52.步骤s32、根据各拧紧力矩值与与对应的各试制车型操纵稳试验结果,确定最佳拧紧力矩值的取值范围;

53.步骤s33、将标定用x型推力杆从试制车型上拆除;

54.步骤s34、对标定用x型推力杆进行台架测试,确定最佳拧紧力矩值所对应的最佳rx刚度。

55.具体的,步骤s34包括:

56.步骤s341、将两个第一连接臂(6)与车桥的连接点固定;

57.步骤s342、在两个第二连接臂(7)与车架的连接点施加大小相等、方向相反的作用力;

58.步骤s343、测量两个第二连接臂(7)与车架的连接点的扭转角度;

59.步骤s344、根据两个第二连接臂(7)与车架的连接点的扭转角度、两个第二连接臂(7)与车架的连接点施加的作用力大小和标定用x型推力杆的尺寸计算标定用x型推力杆的实际rx刚度。

60.步骤s2中,操纵性稳定实验包括稳态回转测试、蛇形测试、转向轻便性测试、转向回正测试和转向角脉冲测试。

61.步骤s3后包括步骤s4:

62.步骤s4、建立批量生产用x型推力杆的3d模型,根据批量生产用 x型推力杆的3d模型,建立批量生产用x型推力杆的cae分析模型,利用cae分析模型,根据最佳rx刚度确定批量生产用x型推力杆的3d 模型尺寸。

63.具体的,“利用cae分析模型,根据最佳rx刚度确定批量生产用x型推力杆的3d模型尺寸”包括:在批量生产用x型推力杆的3d模型与车桥的两个连接点施加固定约束,在批量生产用x型推力杆的3d模型与车架的两个连接点分别施加大小相对、方向相反的约束力,利用 cae分析模型计算批量生产用x型推力杆的3d模型的理论rx刚度,调整批量生产用x型推力杆的3d模型的尺寸,使得批量生产用x型推力杆的3d模型的理论rx刚度处于rx刚度的最佳取值范围内。需要说明的时,步骤s4中的cae分析模型仅包括批量生产用x型推力杆的3d 模型,极大地简化了模型,因此其分析准确度较高,与动力学分析模型完全不同。

64.进一步的,cae分析模型的分析结果与实际测试的rx值之间的偏差按5%来控制,cae分析模型中还可以对x型推力杆的3d模型进行强度分析,强度分析是常规分析,主要是对x型推力杆进行极限工况加载,然后计算极限工况下零部件的安全系数,根据经验,极限工况零部件安全系数在2.0及以上即可认为满载强度要求。

65.本实施例中,位于第一凹槽31内的凸块21的前后两侧均嵌设有多个第一滚动件211。多个第一滚动件211能够使得凸块21的前后两侧面与第一凹槽31的侧壁之间形成面接触,使得标定用x型推力杆能够传递x方向和rz方向载荷;而且能够降低凸块21的前后侧面与第一凹槽31的内壁面之间的摩擦力对标定用x型推力杆的rx刚度的影响;具体的,凸块21的前侧设有沿左右方向延伸的、开口朝前的多个第一沟槽212,各第一沟槽212上下间隔布置;凸块21的后侧设有沿左右方向延伸的、开口朝后的多个第二沟槽213,各第二沟槽213上下间隔布置,各第一沟槽212和各第二沟槽213内均设有钢珠。

66.位于第一凹槽31内的凸块21的左侧或右侧嵌设有第二滚动件。具体的,凸块21的左侧或右侧中部设有第三沟槽214,第三沟槽214 沿前后方向延伸,第二滚动件为穿设在第三沟槽214中的滚柱。滚柱与第一凹槽31的左侧或右侧面形成线接触,使得第一凹槽31与凸块 21仅能传递y方向载荷,无法传递rx载荷,使得rx载荷仅能通过第一弹性压缩件4和第二

弹性压缩件5来传递,进一步提高了本实施例标定用x型推力杆的rx刚度调节精度。本实施例中,凸块21设有两个,两个凸块21分别设置在第一板体2的上端的左右两侧,第三沟槽 214设置在两个凸块21的相对面上。

67.如图7所示,为将钢珠顺利安装至第一沟槽212和第二沟槽213 中,并使得钢珠能够稳定保持在第一沟槽212和第二沟槽213中,凸块21的左侧或右侧中未设置滚柱的一侧通过第三紧固件216可拆连接有盖板215,安装滚珠时将盖板215拆掉,滚珠安装挽成后将盖板215 盖和,并拧紧第三紧固件216即可。

68.如图6所示,第二弹性压缩件5和第一螺母8之间设有垫板9,垫板9的设置使得第二弹性压缩件5的受力更加均衡,使得第一螺母8 的压紧力能够均匀传导至第二弹性压缩件5的上端面;而且,能够通过调整垫板9与第二弹性压缩件5的接触面积的大小来进一步调节本实施例标定用x型推力杆的rx刚度大小。第二板体3的下端设有用于容纳第一弹性压缩件4的第二凹槽32,第一弹性压缩件4的上端与第二凹槽32的顶壁抵接,第一弹性压缩件4的下端凸出于第二凹槽32 的下端并与第一板体2的上端抵接;第二凹槽32的设置使得本实施例的标定用x型推力杆结构更加紧凑,节约了本实施例的标定用x型推力杆的安装空间。

69.本实施例中,标定用x型推力杆包括第二紧固件1b、第三弹性压缩件和第四弹性压缩件,第二紧固件1b与第一紧固件1a左右间隔布置,第三弹性压缩件设置在第一板体2与第二板体3之间,第四弹性压缩件设置在第二板体3的上端,第二紧固件1b的螺纹端从下至上依次穿过第一板体2、第三弹性压缩件、第二板体3、第四弹性压缩件并连接第二螺母。其中,第一弹性压缩件4、第二弹性压缩件5、第三弹性压缩件和第四弹性压缩件均呈柱状,第一弹性压缩件4和第二弹性压缩件5均与第一紧固件1a同轴布置,第三弹性压缩件和第四弹性压缩件均与第二紧固件1b同轴布置。具体的,第一弹性压缩件4、第二弹性压缩件5、第三弹性压缩件和第四弹性压缩件的材料均为聚氨酯橡胶。

70.本发明的其他实施例中,第一弹性压缩件4和第二弹性压缩件5 均呈四棱柱状,第一弹性压缩件4和第二弹性压缩件5的轴向沿前后方向布置,垫板9为条状板,第一紧固件1a设置在第一板体2的中部,通过第一紧固件1a和第一螺母8将第一板体2、第一弹性压缩件4、第二板体3、第二弹性压缩件5和垫板9压合。

71.综上,本发明的本发明x型推力杆的设计方法能够根据试制车型的操纵稳定性试验结果,确定x型推力杆rx刚度的最佳取值范围,不需要利用动力学仿真模型来确定x型推力杆的rx刚度,避免了利用动力学仿真模型来确定x型推力杆的rx刚度所导致x型推力杆的rx刚度与车型整体刚度不匹配。

72.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1