一种宽范围的木材含水率标准试件制备方法

1.本发明涉及一种宽范围的木材含水率标准试件制备方法。

背景技术:

2.木材是一种可再生的绿色原材料,广泛应用于建筑、造纸、交通等行业。随着国民经济的快速发展,木材资源越来越紧张,如何提升木材资源的利用率,减少木材的浪费成为急需解决问题。研究表明,含水率是影响木材质量和木制品使用寿命的关键参数,如果不能对含水率精准检测,会使木材发生干缩湿涨现象,导致木材质量降级甚至失去使用价值,因此需要在木材加工领域中使用先进的检测方法对含水率进行精准测量。目前,常用的含水率检测方法有电阻法、电容法、射线法和微波法。这些方法通过标准含水率的对比试件建立起含水率和检测信号的关系模型,再通过待测试件的检测信号反演出试件含水率完成检测,因此在木材含水率检测中,加工一定含水率的对比试件对于获取含水率和检测信号的标定曲线至关重要。此外,在木材测湿行业中,常常需要测量含水率在绝干态至饱和态范围内的试件,对于许多水分测试仪的标定,都需要制备高精度的标准含水率试件,而标定试件含水率的精度直接影响仪器检测的准确性。常见的制作方法为称重法,即将木材烘干后称重,再通过木材质量计算含水率,该方法制备条件的选择直接决定了试件含水率的大小和对木材性能的影响,因此确定制备木材含水率的一些关键参数对制备结果的影响,对开展水分检测仪的标定和检测有重要意义。

3.现阶段标准木材含水率试件的制备主要通过烘干的方法,采用该方法制备试件存在的主要问题有:

4.1.制备试件的含水率范围较小,且通过烘干的单一制备方法不能制备出不同含水率梯度的木材试件,难以满足干木材受潮或木材干燥两种不同含水率梯度检测场景下的需求。

5.2.制备时间较长,长时间的高温烘干易导致试件变形甚至开裂,易对水分检测仪的标定引入误差甚至失去使用价值。

6.3.制备出较高含水率试件时,由于其含水率随放置时间变化较快,实际标定时含水率与制备含水率有一定变化,无法准确描述标定时的真实含水率。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供一种采用烘干和加湿两种方法相结合的宽范围的木材含水率标准试件制备方法,烘干法制备含水率梯度从表面向内部含水率逐渐增加的试件,加湿法主要制备含水率梯度从表面向内部含水率逐渐减小的试件。能够在保证试件不破坏试件物理性质的前提下,制备出绝干态(含水率为0%)至饱和态(含水率在30%-40%之间)范围内的标准含水率试件。

8.本发明的目的是通过以下技术方案来实现的:一种宽范围的木材含水率标准试件制备方法,包括以下步骤:

9.s1、试件选取:选取无翘曲、裂纹、腐朽的木材试件并称重,重量记为m0,然后放入真空干燥箱中烘干,每间隔一定时间取出称重,记第i次取出称重的质量为mi,当m

i-1-mi<εi时,烘干结束,记录当前值mi为绝干值m

dry

,εi为预设阈值;

10.s2、根据所需制备的试件含水率的范围选择不同的制备方法,若目标含水率在平衡含水率以下,则进入步骤s3;若目标含水率在平衡含水率以上,则进入步骤s4;

11.s3、将s2得到的绝干试件放入湿度箱中,设定制备条件为温度为t1、湿度为w1,并恒温恒湿保持,每间隔一定时间取出称重,记第j次称重的质量为mj,第j次称重时含水率为判断是否满足需求,若是则制备完毕执行步骤s7,否则重复步骤s3;

12.s4、将s2得到的绝干试件在去离子水中浸泡30小时以上,浸泡完毕后取出称重并记质量为m

t

;

13.s5、将试件放入温度为t2、湿度为w2的制备环境中并恒温恒湿保持,每间隔一定时间取出称重,记第k次称重的质量为mk,第k次称重时含水率为判断是否满足需求,若是则制备完毕执行步骤s6,否则执行步骤s5;

14.s6、判断在温度为t2,湿度为w2环境中两次称重时试件的质量差是否满足m

k-1-mk<εk,若满足则将温度调整为t3,湿度调整为w3,并恒温恒湿保持,重复步骤s5的操作;若不满足m

k-1-mk<εk则继续保持温度为t2、湿度为w2的制备环境,并重复步骤s5的操作;εk为预设阈值,t3《t2,w3《w2;

15.s7、将制备完成的试件放入试件库中存储,并记录存储时间;

16.s8、确定含水率标准试件中真实含水率,具体方法为:

17.s81、将试件置于试件库的温湿度环境中,记录不同时刻下试件的含水率,获取含水率随时间的变化曲线

18.s82、根据曲线将存储时间t=t4带入曲线修正试件含水率,得到精确含水率试件。

19.本发明的有益效果是:

20.1、采用烘干和加湿两种方法相结合,其中烘干法制备含水率梯度从表面向内部含水率逐渐增加的试件(本发明中定义为含水率正梯度试件),而加湿法主要制备含水率梯度从表面向内部含水率逐渐减小的试件(本例中定义为含水率负梯度试件)。能够在保证试件不破坏试件物理性质的前提下,制备出绝干态(含水率为0%)至饱和态(含水率在30%-40%之间)范围内的标准含水率试件,并减少制备时间。

21.2、制备出不同含水率梯度的试件满足不同含水率梯度的检测场景。

22.3、修正试件含水率真值,获取试件的真实含水率,提高标定精度。

附图说明

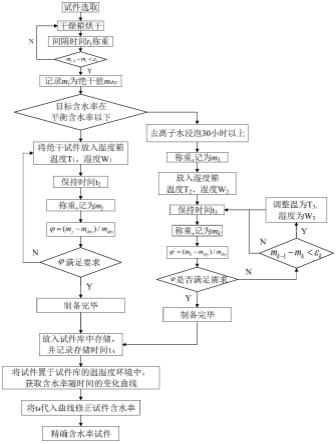

23.图1为本发明的木材含水率标准试件制备方法的流程图;

24.图2为本实施例0%-10%范围内试件含水率变化曲线;

25.图3为本实施例20%-30%范围内试件含水率变化曲线;

26.图4为本实施例12%-20%范围内试件含水率变化曲线;

27.图5为本实施例标定环境下含水率随时间的变化曲线;

28.图6为本实施例制得的木材含水率标准试件。

具体实施方式

29.一般条件下,木材的平衡含水率大约在10%-15%间(不同木材平衡含水率不同)。本发明以平衡含水率为分界点,将绝干态(0%)至饱和态(30%-40%)范围内的含水率分为两个区间制备,制备平衡态以下的试件采用加湿吸水的方法,而平衡态以上的含水率试件采用浸泡后烘干的方法,制备流程如图1所示,图中ε为极小值,t为温度,w为湿度。m

dry

为木材绝干值,为要制备的试件的目标含水率,为该木材的平衡含水率。

30.本发明采用烘干和加湿两种方法相结合,其中烘干法制备含水率梯度从表面向内部含水率逐渐增加的试件(本发明中定义为含水率正梯度试件),而加湿法主要制备含水率梯度从表面向内部含水率逐渐减小的试件(本例中定义为含水率负梯度试件)。加湿法主要将绝干试件放入一定的湿度环境中静置,根据不同的制备时间获取不同含水率试件。该方法中环境温湿度条件是影响试件制作的关键参数,由于开始制备时的木材处于绝干态,过高温湿度会导致试件明显变形,而温湿度较低又会试件含水率变化缓慢。在平衡态以上的试件通过设置环境湿度很难达到目标含水率,烘干法主要将饱水试件放入一定湿度环境中静置,将木材置于去离子水中充分浸泡,木材可达到饱和状态。将饱和试件置于合适的条件下,使其含水率逐渐下降,可根据不同制备时间获取饱和态至平衡态之间的含水率试件。

31.下面结合附图进一步说明本发明的技术方案。

32.如图1所示,本发明的一种宽范围的木材含水率标准试件制备方法,包括以下步骤:

33.s1、试件选取:选取无翘曲、裂纹、腐朽的木材试件并称重,重量记为m0,然后放入真空干燥箱中烘干,每间隔一定时间t1取出称重,记第i次取出称重的质量为mi,当m

i-1-mi<εi时,烘干结束,记录当前值mi为绝干值m

dry

,εi为预设阈值,εi为一极小值;

34.s2、根据所需制备的试件含水率的范围选择不同的制备方法,若目标含水率在平衡含水率以下,则进入步骤s3;若目标含水率在平衡含水率以上,则进入步骤s4;

35.s3、将s2得到的绝干试件放入湿度箱中,设定制备条件为温度为t1、湿度为w1,并恒温恒湿保持,每间隔一定时间t2取出称重,记第k次称重的质量为mj,第j次称重时含水率为判断是否满足需求,若是则制备完毕执行步骤s7,否则重复步骤s3;

36.s4、将s2得到的绝干试件在去离子水中浸泡30小时以上,浸泡完毕后取出称重并记质量为m

t

;

37.s5、将试件放入温度为t2、湿度为w2的制备环境中并恒温恒湿保持,每间隔一定时间t3取出称重,记第k次称重的质量为mk,第j次称重时含水率为判断是否满足需求,若是则制备完毕执行步骤s6,否则执行步骤s5;

38.s6、判断在温度为t2,湿度为w2环境中两次称重时试件的质量差是否满足m

k-1-mk<εk,若满足则将温度调整为t3,湿度调整为w3,并恒温恒湿保持,重复步骤s5的操作;若不满足m

k-1-mk<εk则继续保持温度为t2、湿度为w2的制备环境,并重复步骤s5的操作;εk为预设阈值,t3《t2,w3《w2;

39.s7、将制备完成的试件放入试件库中存储,并记录存储时间t4;

40.s8、确定含水率标准试件中真实含水率,具体方法为:

41.s81、将试件置于试件库的温湿度环境中,记录不同时刻下试件的含水率,获取含水率随时间的变化曲线

42.s82、根据曲线将存储时间t=t4带入曲线修正试件含水率,得到精确含水率试件。

43.在本实施例中,将采用本发明提出的标准木材含水率试件制备方法应用在微波测湿设备的标定实验中,木材选择落叶松和云杉两种。

44.将试件放入真空干燥箱中,调整干燥箱内温度至100℃,干燥过程中及时抽干水蒸气保持真空条件,每隔一定时间取出测量记录试件质量,本例中干燥过程的质量变化如表1所示。

45.表1烘干过程中质量变化

[0046][0047]

本例中定义100℃条件下干燥15小时的质量变化小于0.5%时,认定为已达到绝干值,从表中可知落叶松绝干值为398g,云杉绝干值为317g。

[0048]

将绝干试件放入恒温恒湿实验箱中,设定实验箱温湿度条件为40℃、80%湿度,间隔一定时间取出称重,并结合绝干质量计算当前含水率,含水率随时间的变化趋势如图2所示,通过该步骤可获取0%-12%之间低于平衡含水率的负梯度含水率标准试件。

[0049]

将平衡态的试件充分浸泡后获取的饱和试件含水率较高,极不稳定,当环境湿度较低时,其含水率快速下降,不利于标准含水率试件的制备和保存,实验中将饱和态试件置于40℃/80%温湿度环境的恒温恒湿实验箱中,间隔一定时间取出称重,结合绝干质量计算当前含水率,该条件下含水率随时间的变化趋势如图3所示,通过该步骤可获取20%-30%之间高于平衡含水率的正梯度含水率标准试件。

[0050]

在40℃、80%湿度环境中制备18小时后,间隔7小时称重的含水率变化小于0.5%,此时改变制备条件,将恒温恒湿实验箱的条件调整为25℃、65%湿度。该条件下含水率随时间的变化趋势如图4所示。通过该步骤可获取12%-20%之间高于平衡含水率的正梯度含水率标准试件。

[0051]

标定实验的环境温湿度为25℃、65%湿度,将饱和状态的试件放入该环境中,使其含水率自然变化,间隔一定时间对其称重,获取当前含水率,绘制在条件下含水率随时间的变化曲线,如图5所示。

[0052]

根据上述步骤已经制备了0%-30%全范围的含水率试件,在每一个含水率中通过微波测湿设备检测,记录当前含水率值和微波测湿设备所检测得到信号值。并根据标定一个含水率点的时间进行修正标定试件的精确含水率,修正表达式根据图5曲线拟合后得出,落叶松和云杉在该条件下的修正方程形式如式(1)所示。

[0053][0054]

式中,为含水率,a,b为系数,t为试件放置时间。本例中落叶松含水率修正表达式中a=29.21,b=-0.0008658。云杉含水率修正表达式中的a=34.9,b=-0.0008812。

[0055]

测量完绝干态至饱和态的含水率点即完成一次标定,完成可获取一条含水率与检测信号值的标定曲线,再根据该曲线检测未知含水率的试件,检测误差即可反映出标定的效果。本例中所获取的落叶松和云杉的标定曲线如式(2)和式(3)所示:

[0056]

f(x)=-0.13x-4.2(2)

[0057]

f(x)=-0.14x-2.8(3)

[0058]

根据式(2)和式(3)标定曲线所反演的测试结果如表2所示。

[0059]

表2测量误差

[0060][0061]

综上,使用本发明提出的标准含水率试件制备方法完成的微波测湿仪标定,检测误差在1%以下,说明标定的效果好,检测精度高。此外,本例中完成标定后的试件如图6所示,图中(a)为落叶松,(b)为云杉。从图中可以看出试件无变形与开裂,说明本发明提出的方法不会造成试件本身的损坏。

[0062]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1